石油钻杆摩擦焊内毛刺去除刃具的选择

牛成杰,张梅梅,王显林

(1.渤海能克钻杆有限公司,河北 青县 062658;2.渤海石油装备制造有限公司,河北 青县 062658)

在石油勘探和开采过程中,石油钻杆都是重要的钻探工具,其接头与管体经摩擦焊接成为一体,由于高速旋转摩擦产生的高温对焊区在轴向顶锻力的作用下,黏塑态金属向外扩散形成毛刺[1-9]。石油钻杆毛刺以对焊线为中心呈近似对称分布,受深孔加工技术限制,内毛刺通过专用内冲刃具冲切去除效果较好,一般内冲后毛刺残留高度越低,后续加工质量越好,但同时对内冲刃具冲切性能要求越高。

石油钻杆经过多年研究开发越发呈现多样性[10],材料特性、内孔结构、毛刺体积等对内冲合格率均有影响。由于冲切刃具特殊的工作环境,对其热稳定性、刃口形式、公差配合等都有严格要求[11],为减少毛刺黏连、划伤、卡死等问题出现,冲切刃具应具备更好的适用性。根据石油钻杆不同的内孔形式,在综合考虑刃具毛刺成型、刃口保持、钝化修复等方面能力的基础上,选择适宜的刃具形式,可以有效提高内毛刺冲切成功率,提升石油钻杆内孔质量,改善泥浆流体力学性能[12-15]。本文探讨石油钻杆摩擦焊内毛刺冲切刃具主要特点,以期为更好应用内毛刺冲切技术提供参考。

1 内冲刃具结构

1.1 结构分类

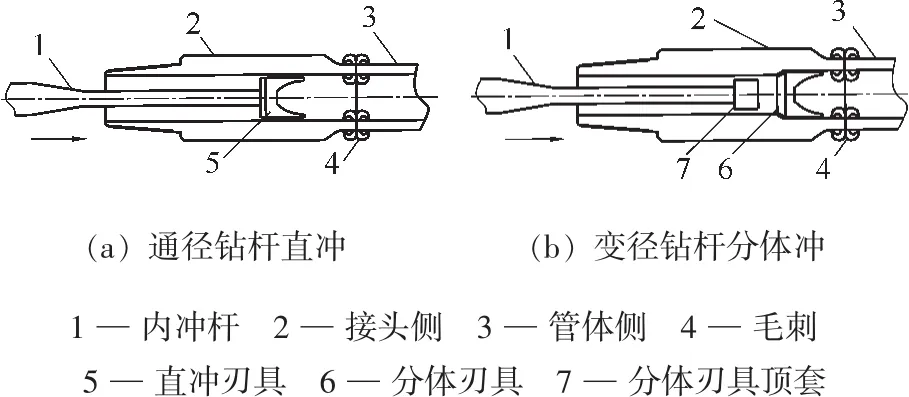

为了满足接头螺纹区抗扭强度需要,同时保证石油钻杆与套管间的环空间隙,石油钻杆接头内孔直径受到一定限制。由于石油钻杆加厚形式的不同,对比接头与管体内径尺寸,在内冲工艺中,可以将石油钻杆分为两类:内径不发生变化的通径钻杆和内径前小后大的变径钻杆。对应不同的钻杆内孔结构,内冲刃具从形式上被分为直冲刃具和分体刃具。通径钻杆直冲和变径钻杆分体冲应用如图1所示。

图1 通径钻杆直冲和变径钻杆分体冲应用示意

接头螺纹属于石油钻杆的薄弱环节,内加厚钻杆接头内径在焊径部分通过锥面形成扩径,并与管体配合连接。从图1可以看出,变径钻杆内孔前小后大,其扩径区域为分体刃具提供了定位及存放空间;通径钻杆内孔结构缺少定位条件,直冲刃具可以直接从接头侧进入钻杆内孔完成冲切。直冲刃具和分体刃具结构如图2所示。

图2 直冲刃具和分体刃具结构示意

(1)直冲刃具为一个整体,通过尾部的螺纹与内冲杆连接,随内冲杆轴向移动进入钻杆内孔完成冲切。

(2)分体刃具为四等分结构,内冲前用皮筋束为一体,进入接头扩径区域后,经内冲杆推动完成冲切。

1.2 刃具结构对比分析

(1)直冲刃具适用于通径钻杆内毛刺的去除,受内冲系统同轴度累积误差影响,其外径与石油钻杆内径配合间隙较大;使用螺纹连接,用压缩空气吹扫冷却;单个冲切效率高,不需要频繁更换刃具,备用量少,一般为2个以上;内冲系统同轴度累积误差易导致冲切刃具偏心,刃具外径与钻杆内径间隙偏大;长度调整余量较大,能够获得更大毛刺成型空间及刃口形位差,可以采用大多数刃口结构,冲切成功率高;刃具冲切能力强,刃具损耗对内冲效果影响小;冲切后毛刺残留多,后续精加工难度大;刃具卡死时无法退回,导致内冲系统拉伤,同时造成钻杆二次焊接或报废。

(2)分体刃具适用于变径钻杆内毛刺的去除,不直接与内冲系统连接,在自身导向通径作用下完成冲切,其外径与石油钻杆内径配合紧密;冲切完成后,从钻杆内孔退出,置于水中冷却;冲切后要水冷,影响了单个冲切效率,备用量一般为4个以上;受内冲系统同轴度影响较小,移动距离短,刃具外径与钻杆内径间隙小;受接头扩径区域尺寸限制,刃具长度一般较短,对刃口形式、成型空间均有较高要求,同时受毛刺尺寸及材料影响,冲切难度大;刃具损耗易导致冲切失败,修磨频次高;冲切后毛刺残留少,便于后续精加工;卡死会导致刃具报废,同时造成钻杆二次焊接或报废。

2 内冲刃口型式

刃口是刃具的重要组成部分,内冲刃具的刃口一般具备切割与成型能力,不同的刃口型式冲切效果不同。根据毛刺脱落后的状态,可以将刃口型式概括为两种:包含型刃口和分割型刃口。包含型刃口和分割型刃口如图3所示。

图3 包含型刃口和分割型刃口示意

2.1 包含型刃口

包含型刃口,其冲切轨迹为连续曲线结构,通过刃口对高温状态的毛刺进行切割,冲切后毛刺进入刃具成型空间,塑化成型为一个整体。使用包含型刃口的优点是:分体刃具和直冲刃具均适用,对于中等尺寸钻杆冲切效果最好;刃口锋利,毛刺脱离彻底。使用包含型刃口的缺点是:毛刺变形量较小,不易取出;受力不均匀,易划伤钻杆内壁;对刃口锋利度依赖性高。

包含型刃口通过成型空间对高温状态下的毛刺进行二次塑形,冲切效果取决于成型结构、刃口锋利度。刃口宽度推荐5~10 mm,过小时耐用性差,过大时切割能力不足。钻杆毛刺量较大或内径较小时,脱落毛刺往往难以取出。刃口偏磨或成型结构不合理时,可能造成受力不均匀或毛刺外流,导致毛刺黏连、划伤、卡死或脱落后无法取出等问题。包含型刃口冲切刃具毛刺成型如图4所示,灰色部分为毛刺成型体。

图4 包含型刃口冲切刃具毛刺成型示意

2.2 分割型刃口

大规格钻杆(如Φ139.7 mm、Φ168.3 mm规格钻杆)毛刺体积大,小规格钻杆(如Φ60.3 mm、Φ73 mm)内孔尺寸小,冲切刃具使用包含型刃口时,脱落毛刺取出难度大(特别是采用内加厚形式的接头),极易出现毛刺脱落后无法取出的问题。分割型刃口通过对毛刺进行分割冲切,以实现降低取出难度的目的。使用分割型刃口的优点是:冲切后,毛刺被分割为若干部分,便于取出,对于偏大及偏小规格钻杆适用性更好。使用分割型刃口的缺点是:刃口较钝,主要依靠挤压去除毛刺,可能出现卡死现象;成型能力差,对钻杆材质有一定要求,容易发生毛刺黏连情况。分割型刃口冲切刃具毛刺成型如图5所示,灰色部分为毛刺成型体。

图5 分割型刃口冲切刃具毛刺成型示意

分割型刃口的冲切效果主要取决于形位差尺寸,充足的分离度是保证内毛刺被有效分割的关键,同时钻杆材质、冲切时机对毛刺分割效果有一定影响,如内毛刺黏度偏高,则有可能导致分割不彻底。

2.3 未来的发展趋势

目前,包含型刃口与分割型刃口已基本满足石油钻杆内冲需要,但二者都存在一定的局限性及质量隐患。将包含型刃口与分割型刃口的特点相结合,在此基础上设计出一种复合型刃口,既具备一定的成型能力,又便于冲切后毛刺的取出,并通用于多种规格钻杆,将能够有效减少刃具备货量及制作成本,同时提升内冲质量。

3 内冲刃具的应用

3.1 刃具材质的选择

石油钻杆摩擦对焊时,接头与管体接触面高速旋转摩擦,其温度峰值在1 200~1300℃,对焊区黏塑态金属在顶锻力作用下向外流出形成毛刺,毛刺外形如图6所示。高温金属毛刺处于黏塑态,去除难度低,冲切刃具对其进行剪切并重新塑形,需要一定的热稳定性,推荐使用热作模具钢、高速钢等红硬性金属制作。

图6 毛刺外形示意(Φ127 mm规格钻杆)

(1)热作模具钢(H13)内冲刃具。热作模具钢(H13)内冲刃具的耐热性一般,刃口钝化现象明显,反复接触高温造成刃口退火,常温硬度从50~56 HRC逐渐降低到30 HRC以下,长期使用易发生变形;需要频繁打磨、整形,直至尺寸超过工艺要求,正常寿命一般在600次左右;制作成本较低。

(2)高速钢(W6Mo5Cr4V2)内冲刃具。高速钢(W6Mo5Cr4V2)内冲刃具的红硬性及耐磨性好,长时间使用后硬度下降不明显,正常寿命一般在1 000次左右,但制作成本较高。

因此,从批量生产考虑,内冲刃具的材质选热作模具钢,其整体经济成本低,但由于刃具损耗导致的质量问题偏多,磨损及退火易造成刃具钝化、变形,需要根据工况进行修磨。

3.2 刃具结构与刃口型式的对应关系

一般应优先根据石油钻杆规格、内孔尺寸、毛刺体积选择刃口,刃口型式与刃具结构无强制对应要求。直冲刃具的设计更为灵活,允许制作出更大的成型空间,对黏塑性毛刺成型效果好,刃具尺寸具有较大的调整空间,内冲质量更稳定,推荐使用包含型刃口。分体刃具受石油钻杆接头变径空间限制,在大规格及小规格钻杆内冲时,推荐选择分割型刃口。

4 技术要求

4.1 内冲时机选择

石油钻杆摩擦焊进入顶锻阶段后压接机主轴停转,轴向压力升高,黏塑性金属流出明显增加,毛刺逐渐凝结成型。顶锻结束后6 s左右,毛刺形态基本稳定,同时受高温影响,其硬度较低,此时冲切可以有效发挥内冲刃具毛刺成型及分割能力,减少黏连、卡死等现象出现。石油钻杆摩擦焊过程如图7所示,箭头标志位置为推荐内冲时间点。

图7 石油钻杆摩擦焊过程示意

4.2 技术要求

4.2.1 直冲刃具

(1)直冲刃具直接与内冲杆相连,行程较长,受同轴度误差及挠度影响,其外径与钻杆内径间隙应适当放大,一般在1.5~2.0 mm。

(2)直冲刃具推荐长度为100~150 mm,具体视成型空间要求确定,过长会增加内冲系统偏心,影响冲切效果。

4.2.2 分体刃具

分体刃具尺寸根据钻杆接头扩径区域大小确定,分体刃具定位如图8所示。

图8 分体刃具定位示意

(1)分体刃具尺寸受存放空间限制,其轴向长度应减去毛刺覆盖范围及接头摩擦缩短量,避免冲切前刃口与高温毛刺长时间接触,分体刃具导向通径长度=存放空间长度-接头摩擦缩短量-毛刺单边宽度,刃具刃口与石油钻杆接头后端面间距一般在20 mm左右。

(2)分体刃具最大成型空间由导向通径长度决定,视毛刺体积进行适当调整,成型空间不足会导致毛刺成型效果不良。

(3)分体刃具的行程短,受内冲系统偏心误差的影响小,刃具外径与钻杆内径的间隙一般为1.0~1.5 mm。

(4)分体刃具尾部锥台与接头内孔变径锥面配合定位,角度放大1°。

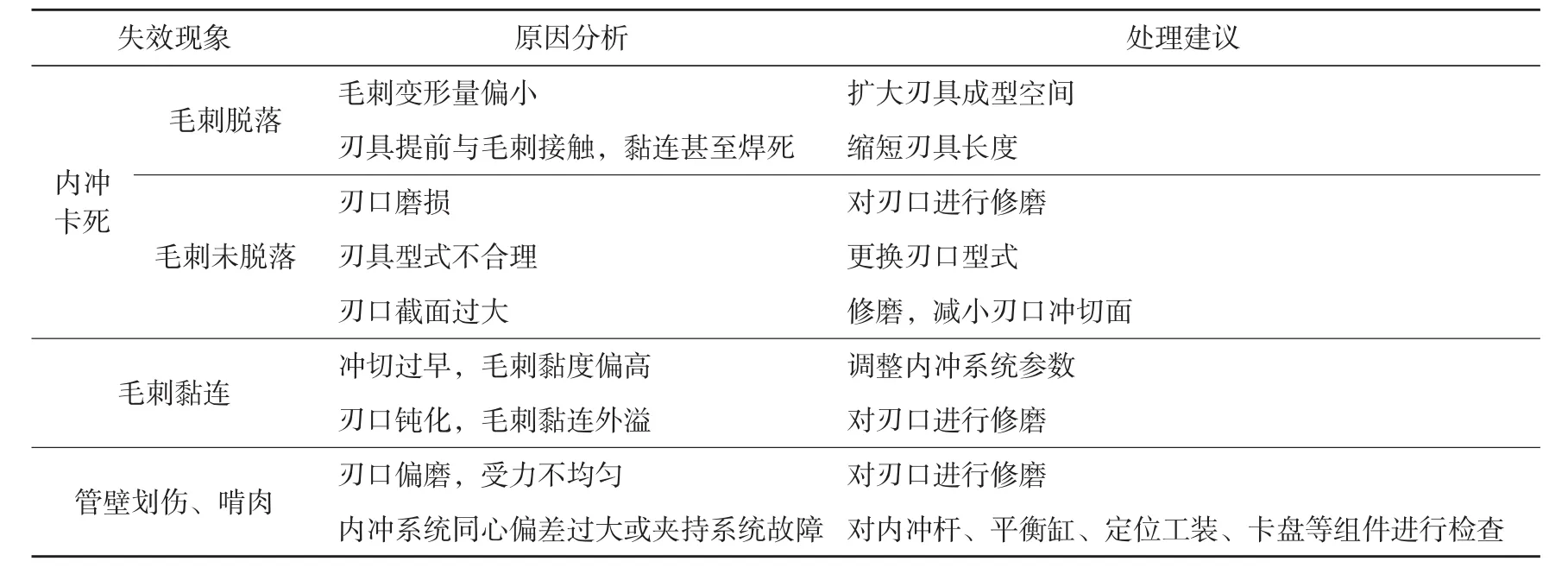

5 常见内冲失效分析

统计常见内冲失效形式,并分析其原因,具体见表1。

6 结 语

石油钻杆摩擦焊内毛刺位于接头与管体之间,传统机床车削刀杆需要穿过接头才能抵达加工位置,对于采用内加厚接头的钻杆,刀头的悬伸更长,特别是刀杆长径比达到9∶1时,容易出现振纹、打刀现象。内冲技术的应用可以有效降低石油钻杆内毛刺去除难度,但由于内冲刃具作业环境恶劣,产品质量受诸多因素影响。据统计,由于刃具问题造成的内冲失效占内冲失效总数的95%左右。笔者结合现场应用经验,从分析结构特点、冲切原理、成型能力等环节出发,对不同形式内冲刃具的适用性进行了探讨,并以此为基础总结了设计、制造及使用环节的部分技术要点;此外,针对不同规格及结构石油钻杆内冲需要,为更合理地选择刃具形式,提高内冲效果提供了参考意见。通过分析可以看出,内冲刃具形式多样,且各有其优缺点及应用前提,因此增加了作业难度及备件成本;随着生产工艺的发展和成熟,希望新形式的内冲刃具具有更好的普遍适用性及毛刺去除效果。

表1 常见内冲失效形式、原因及处理建议