热轧钢管表面三维缺陷检测方法探讨

刘小楠,刘 珂,聂建华,窦曼莉,聂 斌

(1. 合肥公共安全技术研究院,安徽 合肥 230088;2. 达力普石油专用管有限公司,河北 沧州 061113)

热轧钢管常用的质量检测方式(超声波检测、漏磁检测和涡流检测等)主要是针对裂缝和折叠进行检测,对于三维凹坑则存在一定漏检情况。超声波检测与漏磁检测都是接触式检测,探头与钢管表面直接接触,对钢管的直度要求较高,接触不良易造成误判或漏判;此外,超声波检测设备与漏磁检测设备受限于探头尺寸,对于小凹坑存在漏检的可能。涡流检测对凹坑敏感度较高,但目前对于Φ180 mm 以上的大直径钢管也没有相应的办法。因此,实际生产中,厂家往往采用多种检测技术并结合人工视觉检测来做判断[1-13]。由于人工表面检测费时费力,且检测过程可靠性受人为因素影响较大,也容易出现漏报。为了取代人工表面检测,多家检测设备企业都尝试推出自动视觉检测设备。

2018 年合肥公共安全技术研究院为达力普石油专用管有限公司开发了一套4 路管身三维缺陷检测系统,该设备主要用于热轧钢管的冷态表面三维缺陷检测,主要目标是尽量减少设备漏报和人工漏报。目前系统运行情况良好,能很好地检测出Φ114~245 mm 热轧钢管的表面三维点坑缺陷;2019 年,该设备又被用于连轧芯棒的表面三维缺陷检测。此外,合肥公共安全技术研究院也为某客户提供了一套更高精度的8 路管身三维缺陷检测系统。现对此类管身三维缺陷检测系统进行介绍。

1 热轧钢管常用检测方法优缺点

当热轧钢管经过冷床后,表面氧化铁皮依然会有少量残余,从而给表面检测带来很多干扰。因此,目前大部分情况下,在经过超声波、漏磁或涡流等设备检测后,还需要人工检测表面。人工检测主要是为了排除机器漏报,以凹坑为主,加上少量外折。常用钢管表面检测手段的优缺点见表1。

表1 常用钢管表面检测手段的优缺点

从表1 可以看出,对于外表面缺陷的检测主要分为凹坑、外折与裂纹检测三大类,常用的漏磁、超声波和涡流主要针对外折与裂纹和大凹坑的检测,对于小凹坑的检测容易出现漏报。但API 标准对钢管质量要求越来越高。由API Spec 5CT—2011《套管和油管规范》可知,对于C90 以上钢级钢管的外表面缺陷允许深度小于壁厚5%;对于常见的Φ139.7 mm×7.72 mm 规格油套管,其凹坑缺陷深度不能超过0.38 mm;如果规格更小,则要求缺陷深度在0.2~0.3 mm。但实际上钢管氧化铁皮的厚度很多时候为0.1~0.2 mm,这对于钢管3D 视觉表面检测提出更高的精度要求。

2 管身三维缺陷检测设备基本原理

4 路管身三维缺陷检测系统实物如图1 所示。

由图1 可以看到,4 路管身三维缺陷检测系统主要由装置本体、前后压辊、电控柜、喷标系统、工控机等组成。其中,装置本体包括4 路三维传感器,对称排布,通过三维传感器获取钢管三维点云数据,同时对点云数据进行分析,提取其中三维缺陷。在实际使用过程中,通过对钢管表面缺陷的深度、面积等阈值的精确调整,能很好地检测到点坑缺陷。4 路三维传感器测量钢管表面轮廓原理如图2 所示。

图1 4 路管身三维缺陷检测系统实物示意

图2 4 路三维传感器测量钢管表面轮廓原理示意

3 管身三维缺陷检测设备算法流程

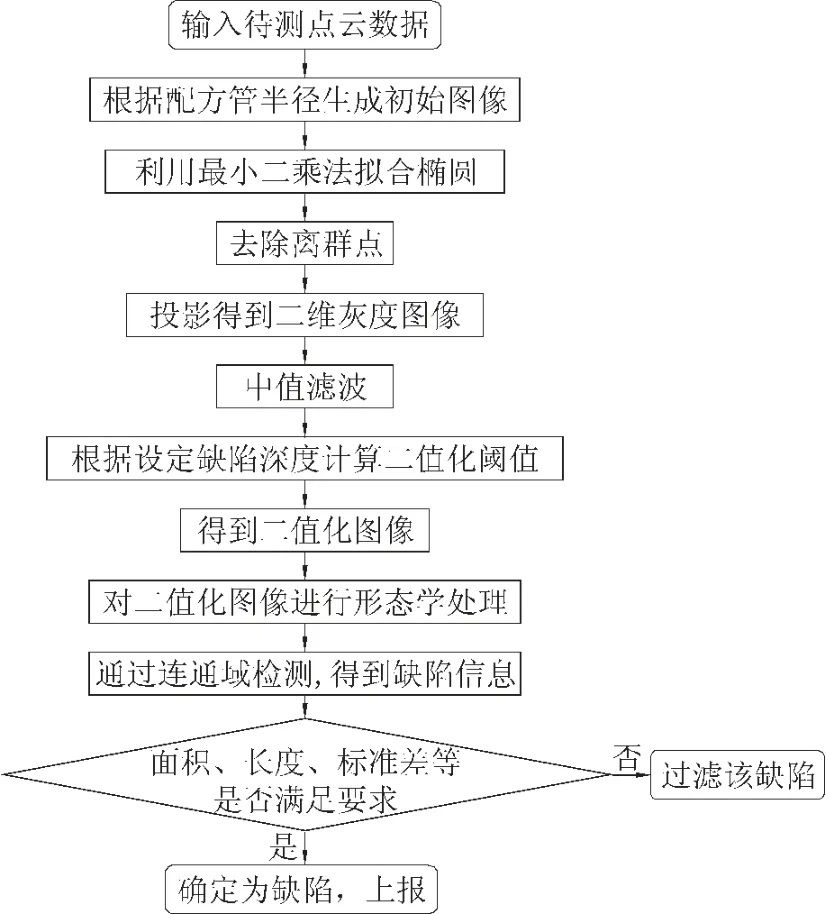

三维传感器得到的点云数据处理流程如图3 所示。

(1) 根据配方管半径R 生成初始二维图像。由公式(1)计算图像宽度W。图像高度由相机输出的管身轮廓线行数决定。图像颜色初始化为黑色。

式中 XRES—— 相机在X 轴方向的分辨率。

图3 三维传感器得到的点云数据处理流程

(2) 根据输入点云数据,利用最小二乘法拟合每一行管身轮廓椭圆,得到椭圆的圆心、长轴、短轴和倾角。

式中 A,B,C,D,E —— 系数。

(3) 利用拟合得到的椭圆信息,去除离群点。根据公式(3)计算轮廓线上每个点(x1,y1)到椭圆圆心(x0,y0)的欧氏距离,并将这些欧氏距离作为一组样本,根据计算的欧式距离的标准差Stdev,将欧氏距离在三倍标准差以上的点作为离群点过滤。

式中 n —— 样本数;

ρi—— 第i 个欧式距离样本值;

(4) 对去除离群点后的数据进行投影,得到二维灰度图像。根据公式(5)计算该点到椭圆圆心的欧式距离理论值r,其中系数s 通过公式(6)计算。根据公式(7)计算二维灰度图像对应的像素值pixel,其中ZRES是相机在Z 轴方向的分辨率,图像像素范围的中值是pixelMid,因此如果没有起伏,则对应像素值pixel为中值;如果是凹陷的点,则pixel为中值以下;如果是凸起的点,则pixel为中值以上。

(5) 对灰度图像进行中值滤波。中值滤波可以去除图像中的椒盐噪声,假设输入图像高为R,宽为C′,对于图像中的任意位置(r,c),0≤r∧R,0≤c∧C′,取以(r,c)为中心,宽度为w,高度为h 的邻域,其中w 和h 均为奇数,对邻域中的像素点灰度值进行排序,然后取中值,作为输出图像(r,c)处的灰度值。

(6) 根据设定的缺陷深度,得到二维灰度图像的二值化图像。根据公式(8)可计算得到输入的缺陷深度设定值Zinput所对应的二维灰度图像的阈值Zpixel。检查灰度图像对应像素值,对小于Zpixel的凹陷型缺陷和大于Zpixel的凸起型缺陷,将二值化图像的对应像素值设为白色,否则对应像素值为黑色,得到最终的二值化图像。

(7) 利用形态学处理该二值化图像,并通过连通域检测得到二值化图像对应的缺陷信息。形态学处理方法包括腐蚀、膨胀、开运算、闭运算。腐蚀和膨胀需要选定一个特定尺寸的图像结构元。腐蚀时,在图像中从左到右移动结构元,选择结构元中的最小值作为输出图像对应像素点的值;膨胀时,与腐蚀相反,选择结构元中的最大值作为输出图像对应像素点的值。先腐蚀后膨胀的过程为开运算,先膨胀后腐蚀的过程为闭运算。对二值化图像,先利用3pixel×3pixel的正方形结构元进行开运算,消除亮度较高的细小区域,在纤细点处分离物体;再利用5pixel×5pixel的正方形结构元进行闭运算,填充白色物体内的细小黑色空洞,连接邻近物体。

(8) 根据缺陷面积、缺陷长度、标准差等信息对缺陷进行过滤,将符合条件的缺陷上报。为了区分修磨造成的管身不平整与点坑缺陷,可以根据公式(4)计算缺陷区域内的像素点标准差,由于大部分修磨区域的标准差较小,而点坑区域的标准差较大,可以通过标准差阈值对修磨造成的不平整进行过滤。

最终,4 路管身三维缺陷检测设备通过了严格的验收要求,具体验收过程如下:在Φ139.7 mm×7.72 mm 样管上使用火花刻伤仪加工3 组Φ5.7 mm×0.38 mm 圆形刻伤,每组刻伤径向角度相差120°,使用该设备反复检测样管20 次,刻伤全部报出,符合用户要求,也符合API Spec 5CT—2011标准中缺陷深度小于5%壁厚的要求。

4 管身三维缺陷检测设备的改进

在4 路管身三维传感器检测系统中,由于管体弧度,导致检测视角出现倾斜,给深度测量带来一定误差。为了给用户提供更高精度的检测系统,重新设计了一套8 路高分辨管身三维缺陷检测系统,其结构如图4 所示。8 路高分辨管身检测设备不仅增加了8 路三维传感器,三维检测精度大大提升,同时还增加了平面相机功能,对三维检测的缺陷进行自动存图,方便人工比对与后期缺陷的分类与分析。通过缺陷分析,可以倒推缺陷产生的原因与容易产生缺陷的环节,并以此来改进生产工艺。4 路与8 路管身三维缺陷检测设备指标对比见表2,可以看出,最小缺陷的深度与面积指标都得到了大大提升,同时大大降低了缺陷误报率,增加了缺陷照片保存功能。

图4 8 路高分辨管身检测设备结构示意

表2 4 路与8 路管身三维缺陷检测设备指标对比

该管身三维缺陷检测设备不仅可以用于热轧钢管冷态表面检测,还可以用于连轧芯棒的表面质量检测。目前,连轧芯棒的表面质量在线检测还没有相应设备,主要依赖人工检测;但是,如果芯棒表面出现多肉或少肉、凹坑划伤等缺陷时,对热轧钢管内壁将产生较大内壁划伤。而在实际生产过程中,这类钢管内部划伤主要靠冷却后的人工检测,是在工艺生产线后端进行,等人工发现时,有缺陷的芯棒已经生产了很多根,造成很大浪费,而且这类内部伤很难修补,只能报废。如果使用钢管三维检测设备对连轧芯棒进行在线质量监控,就能及时准确地发现芯棒表面的三维缺陷。在芯棒穿孔后、石墨润滑前的环节都可以加装该检测设备。

5 结 语

管身三维缺陷检测设备是一种针对热轧钢管冷态表面凹坑等三维缺陷的高精度、高效率在线检测手段,能捕捉到所有有三维起伏缺陷类型;随着三维传感器的增多和改进,设备精度也在不断提升,目前最小可以检测到2 mm×2 mm×0.2 mm 的缺陷;管身三维缺陷检测设备不仅可以用于管体检测,也可以用于连轧芯棒,甚至是棒料的检测。