钻杆接头螺纹卸扣扭矩影响因素研究

鲁喜宁,丁洁琼,曹晶晶

(上海海隆石油管材研究所,上海 200949)

近年来石油开采难度逐渐增加,深井、超深井、大位移水平井和多分支井越来越多,对钻杆材料强度、抗扭性能、上扣速度等不断提出更高要求[1]。API 石油钻杆通过带锥度的粗牙单台肩螺纹接头连接,接头抗扭强度普遍低于管体,螺纹连接处通常是钻柱最薄弱的部分。为满足钻杆钻探深井、水平井或大斜度定向井的需求,石油装备行业普遍采用非API 规范的双台肩高抗扭钻杆接头[2-4]。

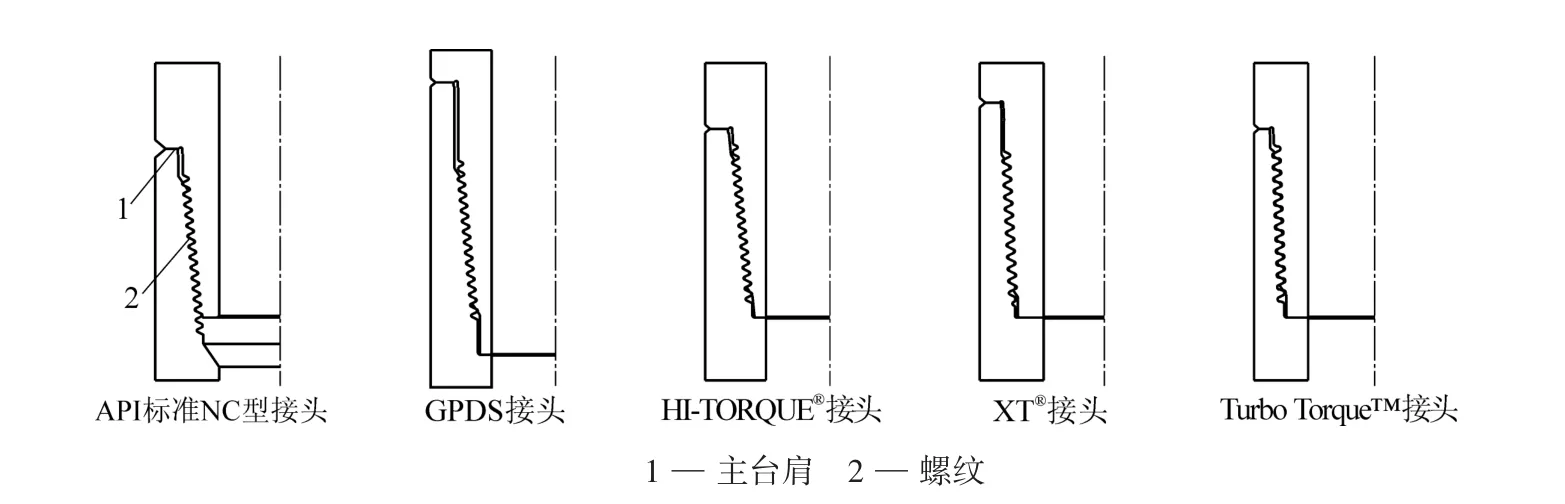

提高钻杆接头抗扭强度,除选用更高级别材料外,还可以通过优化螺纹结构实现,如通过增加接头副台肩,优化螺纹螺距、锥度和齿形。螺纹接头如图1 所示。美国NOV Grant Prideco 公司先后研发出3 代特殊接头螺纹。第一代特殊接头螺纹HI-TORQUER(HTTM),通过增加副台肩结构,使其抗扭强度较API 同规格提高40%以上(GPDS 接头与此类似);第二代特殊接头螺纹eXtremeRTorque(XTR)突破API 标准原牙型设计束缚,采用更小的锥度、更大的螺距和更大的牙底圆弧半径,抗扭强度较API 同规格提高70%以上。该类XTR螺纹钻杆接头同时还降低钻井循环压耗,提高水力性能,允许更大外径磨损量,近年来在钻井工业中应用广泛;但是,其在提高抗扭强度的同时,造成上扣时旋转圈数增加,从API 数字型接头螺纹旋转5 圈增加到约13 圈,使得上扣效率变低、螺纹磨损加剧,严重影响钻井效率和接头螺纹使用寿命。

图1 螺纹接头示意

为解决上述问题,NOV Grant Prideco 公司研发了第三代特殊螺纹Turbo TorqueTM(TTTM),将接头材料强度从120 ksi(827 MPa)提高到130 ksi(896 MPa),并将牙型改为双头双圆弧牙底,成功降低上扣旋转圈数。第3 代特殊螺纹上扣旋转4.2 ~6.5 圈,与API 数字型螺纹相近,是XTTM系列一半甚至更低,抗扭强度较XTTM系列提高约20%。

然而在大位移水平井正常钻进过程中,TTTM系列接头出现井底卸扣事故。一般认为钻杆接头抗扭性能越高,则卸扣扭矩越大,发生井底卸扣的概率越小。TTTM接头是行业中抗扭强度最高的接头系列,也是石油钻采行业中第一个采用双线螺纹的钻杆接头螺纹产品,因此认为可能是TTTM系列接头螺纹卸扣扭矩低造成卸扣。过去许多学者在如何提高石油钻杆接头抗扭强度方面进行了很多研究和分析,但在接头卸扣扭矩方面的研究较为少见。为确定TTTM系列接头螺纹是否存在卸扣扭矩低的问题,现根据石油钻杆接头螺纹上、卸扣过程的理论模型及理论计算公式,总结钻杆接头螺纹卸扣扭矩的影响因素,提出提高卸扣扭矩的建议,以期为今后接头的设计和改进提供指导。

1 钻杆接头受力分析

1.1 接头受力分析

API 单台肩石油钻杆接头螺纹由主台肩和螺纹两部分组成(图1)。上扣时,外螺纹、内螺纹接头在施加上紧扭矩T单的作用下发生相对移动,首先螺纹面相互接触产生摩擦扭矩T单t;当扭矩继续增大,外螺纹、内螺纹接头主台肩面接触并且发生相对移动,产生摩擦扭矩T主;当扭矩施加到推荐上扣扭矩,上紧扭矩T单与T主、T单t的方向相反,有T单=T单t+T主。

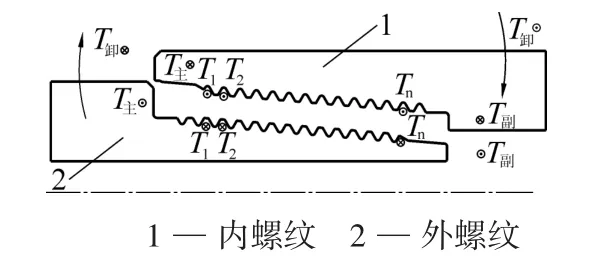

非API 标准的双台肩钻杆接头螺纹由主台肩、副台肩和螺纹三部分组成[5],上扣过程扭矩分析如图2 所示。上扣过程与单台肩螺纹类似,内外螺纹接头在上紧扭矩T上的作用下发生相对移动,首先螺纹面相互接触产生与驱动力方向相反的摩擦扭矩T双t;扭矩继续增大,内外螺纹接头主台肩面接触并发生相对移动,产生与驱动力方向相反的摩擦扭矩T主;扭矩继续增大,副台肩面接触并发生相对移动,产生与驱动力方向相反的摩擦扭矩T副,当扭矩施加到推荐上扣扭矩,推荐上扣扭矩T上与T主、T副、T双t方向相反,有T上=T双t+T主+T副。

图2 非API 标准双台肩钻杆接头的上扣过程扭矩分析

非API 标准双台肩钻杆接头螺纹,卸扣时施加扭矩同样等于T主、T副和T双t三者之合,卸扣过程扭矩分析如图3 所示。所不同的是,上扣时T主、T副和T双t方向相同,三者之和等于T上;而卸扣时T主、T副与T双t方向相反,T主和T副方向与卸扣施加扭矩T卸方向相反,T双t与T卸方向相同,则有T卸=T主+T副-T双t。

图3 非API 标准双台肩钻杆接头的卸扣过程扭矩分析

1.2 螺纹副摩擦扭矩计算

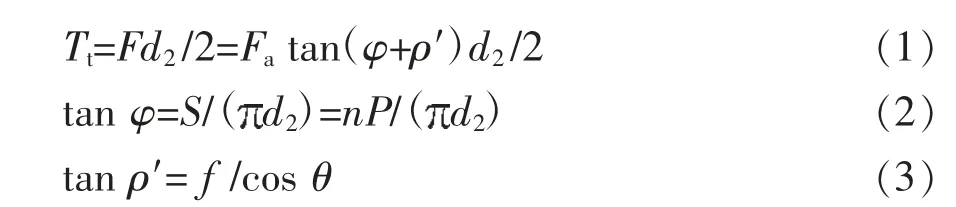

接头上扣过程中,当组成螺纹副的两个构件作相对运动,如果两者的螺纹间受到载荷,在螺纹接触面间将产生摩擦力,摩擦力方向与相对运动方向相反[6-7],此时水平推力F=Fatan(φ+ρ′),摩擦扭矩Tt为:

式中 d2—— 螺纹中径,mm;

Fa—— 轴向载荷,N;

φ —— 螺旋升角,(°);

ρ′ —— 当量摩擦角,(°);

S —— 螺纹导程,mm,

n —— 螺纹线数;

P —— 螺距,mm;

f —— 摩擦因数,取0.08;

θ —— 三角形螺纹牙型半角,(°)。

在接头卸扣过程,螺纹拧松时,此时水平推力F=Fatan(φ-ρ′),卸扣扭矩Tb为:

1.3 台肩面摩擦扭矩计算

石油钻杆接头螺纹按照推荐上扣扭矩拧紧后,主、副台肩接触面间紧密接触,接触面间产生摩擦力,摩擦扭矩计算公式参照未跑合推力轴承摩擦扭矩计算[7]:

式中 Fa主—— 主台肩接触面正压力,N;

Fa副—— 副台肩接触面正压力,N;

RS、RN—— 主、副台肩接触面平均半径,mm;

QC,OD —— 主台肩接触面内外径,mm;

ID,Dn—— 副台肩接触面内外径,mm。

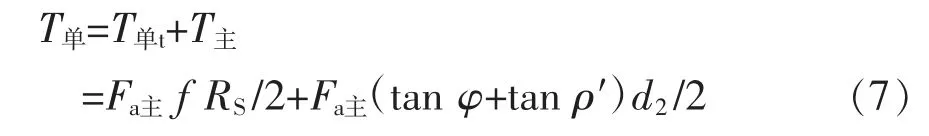

1.4 接头螺纹上扣扭矩计算

(1) 单台肩接头螺纹上扣扭矩计算。

将公式(1)、(5)代入T单公式,由tan φ·tan ρ′≈0,得到API 单台肩上扣扭矩计算公式:

钻杆接头螺纹为锥形螺纹,用螺纹平均中径RT代替直螺纹中径d2,代入φ 和ρ′的正切值、RS及轴向载荷Ym(60%材料屈服强度),并将量的单位从国际单位制转换为英制(因为推导都是按照国际单位制尺寸推导的,但是油井管行业使用的相关标准是国外标准,而国外标准里的量都是采用英制单位),公式(7)可变形为:

公式(8)与API RP 7G—1998(R2015)推荐的单台肩上扣扭矩公式一致[8]。

(2) 双台肩接头螺纹上扣扭矩计算。

将公式(1)、(5)~(6)代入T上公式,可得到双台肩钻杆接头螺纹上扣扭矩公式。需要注意的是,双台肩钻杆接头螺纹上扣扭矩计算中,螺纹部分的扭矩是将主台肩面单独存在时的扭矩贡献与副台肩单独存在时的扭矩贡献两者相加得到的,因此:

同样,用螺纹平均中径RT代替直螺纹中径d2,代入φ 和ρ′的正切值、RS和RN及轴向载荷Ym,并将量的单位从国际单位制转换为英制,公式(9)可变形为:

公式(10)与Nov Grant Prideco 公司及李克向等研究的双台肩钻杆接头扭矩计算公式一致[9]。

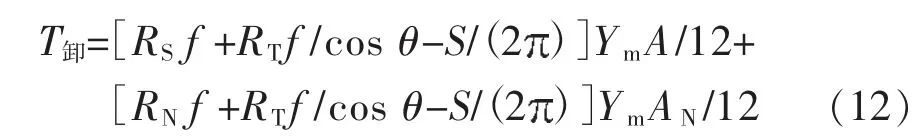

1.5 双台肩接头螺纹卸扣扭矩计算

为保证螺纹正常工作时,在轴向载荷的作用下不会自动卸扣,螺纹设计为自锁,自锁条件为φ≤ρ′,此时公式(4)为负值,螺纹副间摩擦力方向与卸扣扭矩方向相同,卸扣扭矩等于主、 副台肩接触面摩擦扭矩减去主、副螺纹摩擦扭矩,将公式(4)~(6)代入T卸,可得到双台肩钻杆接头螺纹卸扣扭矩公式:

同样,用螺纹平均中径RT代替直螺纹中径d2,代入φ 和ρ′的正切值、RS和RN及轴向载荷Ym,并将国际单位制转换为英制,公式(11)可变形为:

需要注意的是,公式(8)、(10)、(12)中量的单位均为英制单位,T单和T上及T卸分别为单台肩钻杆接头上扣、双台肩钻杆接头上扣和双台肩钻杆接头卸扣扭矩,ft·lb;Ym一般取60%材料屈服强度,psi;RT为螺纹平均中径,in;A 是接头中最小危险截面的面积,in2;AN为外螺纹接头副台肩面积,in2;S 是螺纹导程,in。

2 卸扣扭矩影响因素分析及改进建议

通过公式(10)对石油钻杆接头螺纹上扣扭矩分析可知,影响接头螺纹上扣扭矩的计算参数有接头材料强度、接头危险截面面积、螺纹导程、摩擦因数、螺纹平均半径、主台肩接触面平均半径、副台肩面积等;然而对各参数按主台肩、副台肩和螺纹三大部分,又可将以上多项计算参数归类整理成6项,即主台肩摩擦扭矩a、副台肩摩擦扭矩b、主台肩部分螺纹接触面间摩擦扭矩c、副台肩部分螺纹接触面间摩擦扭矩d、主台肩部分螺纹升角产生的扭矩e 和副台肩部分螺纹升角产生的扭矩f。在上扣过程中,该6 项摩擦扭矩方向与上扣扭矩方向相反,达到扭矩平衡。

石油钻杆接头螺纹卸扣扭矩计算公式(12)同样也是由以上6 项组成。在卸扣过程中,主台肩面摩擦扭矩a 和副台肩面摩擦扭矩b,主(副)台肩部分螺纹接触面间摩擦扭矩c 和d 与卸扣扭矩方向相反;而主(副)台肩部分螺纹升角产生的扭矩e 和f与卸扣扭矩方向相同;因此,螺纹的卸扣扭矩比上扣扭矩小。

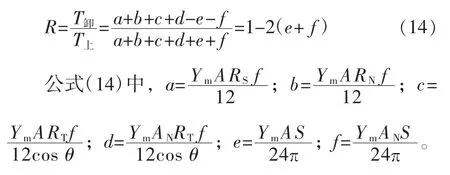

法国Vallourec 公司最新研发的VAMRX ForceTM接头螺纹的上扣扭矩与卸扣扭矩比在0.7~1.1,该系列接头螺纹在提高上扣扭矩的同时不会降低卸扣扭矩,最大可能地降低正常钻进中井底卸扣风险。假设某种接头型号固定,则所有参数均为设计值,R 为:

分析公式(13),卸扣扭矩与上扣扭矩都是由主(副)台肩面摩擦扭矩a 和b、主(副)台肩部分螺纹接触面间摩擦扭矩c 和d、主(副)台肩部分螺纹升角产生的扭矩e 和f 共同组成,各部分扭矩大小相等;两者差别在于主(副)台肩部分螺旋升角产生的扭矩e 和f 方向与外部施加扭矩方向不同。

为便于分析,假设a+b+c+d+e+f=1,则此时a、b、c、d、e、f 代表各部分扭矩占总扭矩的百分比。对于设计定型的某个规格来说,R 是一个定值,可用公式(14)表示:

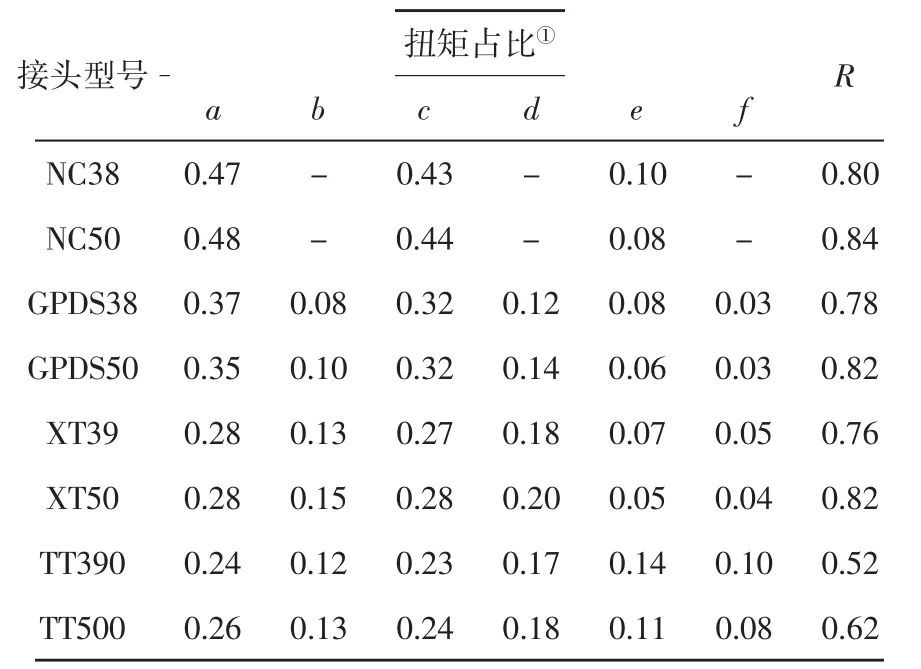

对API 常用规格钻杆接头螺纹及市场主流特殊螺纹,按照以上推理过程进行数据统计,得到常用钻杆接头各部分扭矩占比,具体见表1。

由表1 可以看出,相同类型的接头,大规格螺纹的扭矩比R 较小规格螺纹大,无论是API 标准螺纹还是特殊螺纹皆呈现同样的规律。其原因是:接头螺纹螺距相同时,大规格接头螺纹中径大,螺旋升角小,升角部分扭矩占比较小;双台肩接头螺纹扭矩比R 较单台肩接头螺纹小,由于双台肩结构,增加了副台肩螺旋升角扭矩,使双台肩接头螺旋升角扭矩比例增加,故其扭矩比R 变低;单线接头螺纹扭矩比R 较双线接头螺纹大,双线螺纹导程较单线螺纹导程成倍增加,螺旋升角变大,升角部分扭矩也迅速增大,因此卸扣扭矩变小较多,导致扭矩比R 较小。

表1 常用钻杆接头各部分扭矩占比

提高石油钻杆接头螺纹卸扣扭矩也是螺纹防松技术所研究的内容,国内外学者对螺纹松扣机理进行了大量分析研究及测试,并设计实施了多种应对方案[10-12]。大部分可实施的螺纹防松方案,都不适用于频繁拆卸的螺纹连接场合;因此,结合石油钻杆接头螺纹对安全性和疲劳寿命要求高的特点,从接头螺纹理论上扣和卸扣扭矩模型及计算公式入手,提高螺纹扭矩比R,减小钻杆接头井底卸扣风险,可从以下6 方面入手。

(1) 减小螺纹导程设计。上扣旋转圈数受上扣前插入深度H 和螺纹导程S(单线时S 为螺距)的影响。根据螺纹上紧时旋转圈数C 的计算公式(C=。其中,h 为螺纹牙顶高,mm;t 为螺纹锥度,mm/m)可知,提高螺纹上扣速度除了加大螺纹导程,还可以通过优化螺纹锥度及牙顶高,同样可以使螺纹达到较少的上扣圈数。

(2) 增加辅助扭矩结构[12-14]。如设计螺纹、径向锥面对锥面、柱面对柱面过盈配合扭矩结构等,增加其他部分扭矩值占比,达到减小螺纹导程部分扭矩所占比例的目的,同样可以增大卸扣扭矩和扭矩比R。

(3) 锥度优化。API 钻杆接头设计外螺纹锥度公差为正(即锥度可以更陡),内螺纹锥度公差为负(即锥度可以更平)。当螺纹上紧后由于受力变形,外螺纹锥度变得更陡,内螺纹锥度变得更平,螺纹牙受力主要集中在大端前三牙[15],后3/4 段螺纹牙侧接触压力非常小。这导致接头实际卸扣扭矩比理论计算值低;因此,可优化螺纹锥度公差,将外螺纹锥度设计稍平缓,上扣后各螺纹牙均有效接触,可在一定程度上提高螺纹牙接触面间的摩擦力,提高卸扣扭矩值和扭矩比R。

(4) 提高螺纹脂摩擦因数。从公式(13)可以看出,提高螺纹脂摩擦因数,可提高接触面间摩擦力,直接提高非导程部分的扭矩值及其占比,间接地减小了导程部分扭矩所占比例,可一定程度上提高螺纹卸扣扭矩和扭矩比R。

(5) 降低钻井过程中的摩阻。在接头外壁与井筒常摩擦的位置,设计减摩降阻装置,可减小钻井过程中的摩擦阻力,使摩擦阻力小到不足以使接头发生井底卸扣。

(6) 根据以上分析可知,在API 数字型钻杆接头螺纹中,螺纹导程对最小规格的NC23 影响最大,通过计算,NC23 钻杆接头导程占比为0.16,R 为0.68。该规格接头在几十年使用过程中,正常钻进时未发生过井底卸扣事故,可将0.68 设置成钻杆接头螺纹最小扭矩比,以保证安全钻井。

3 结 论

(1) 扭矩比R 与螺纹导程有直接关系。因此,同样尺寸结构设计的多线螺纹确实比单线螺纹卸扣扭矩低。

(2) 通过减小螺纹导程,增加螺纹过盈配合等辅助扭矩结构,优化螺纹锥度,提高螺纹脂摩擦因数,降低钻井过程中的摩擦阻力等,对提高螺纹卸扣扭矩和扭矩比R 有利。

(3) 借鉴NC23 钻杆接头螺纹,建议优化设计后螺纹导程扭矩占比不高于0.16,即R≥0.68。