钢管定(减)径工艺技术(Ⅰ)

——《热轧无缝钢管实用技术》

钢管定(减)径的目的是将直径较大的荒管通过定(减)径机孔型,轧制成直径较小的成品钢管,并保证钢管的外径和壁厚符合质量要求。

1 钢管定(减)径机的类型及特点

1.1 钢管定(减)径机的分类

钢管定(减)径机可按以下四种方式进行分类。

(1) 按轧制方式,可分为斜轧定径机和纵轧定(减)径机。

(2) 按张力大小,可分为无张力定径机和张力减径机。当平均张力系数小于0.5,称之为微张力减径机。

(3) 按结构型式,可分为二辊式、三辊式和四辊式定(减)径机。

(4) 按传动方式,可分为单辊传动、单架传动、集中传动、集中传动+单独差速传动和集中传动+集中差速传动定(减)径机。

1.2 钢管定(减)径机的特点

1.2.1 斜轧定径机和纵轧定(减)径机的特点

斜轧定径机为单机架两辊式或三辊式定径机,三辊式使用较多。它是利用荒管在变形区中的压下和旋转来达到定径和转圆的目的。减径量在10 mm 左右。适用于长度较短,中、厚管壁的钢管定径,定径后的钢管外径精度可达±0.5%。

纵轧定(减)径机的轧制过程是空心荒管在一组机架中的连轧过程,由2 个或3 个轧辊构成定(减)径孔型。无张力定径机的机架数一般为3~7 架,单机架减径率≤3%,总减径率≤25%。也有使用1个机架的,采用往复翻转轧制的方式进行大直径厚壁钢管的定径。微张力减径机的机架数一般为8~14 架,单机架减径率≤3.5%,总减径率≤45%。张力减径机的机架数一般在16 架以上,最多达28架,单机架减径率在6%~12%,总减径率可高达90%左右。

1.2.2 二辊式和三辊式纵轧定(减)径机的特点

二辊式纵轧定(减)径机结构简单,孔型易于加工,辊缝调整比较方便。但孔型顶部与边部的速差较大,不利于钢管表面质量的提高。并且,孔型侧壁处凸缘面积较大,定(减)径后的钢管外径和壁厚精度相对较低。

三辊式纵轧定(减)径机的孔型由3 个互为120°布置的轧辊组成,轧槽较浅。与二辊式纵轧定(减)径机相比,三辊式纵轧定(减)径机具有以下8 个特点。

(1) 单辊轧制力小。在相同的单机架减径量前提下,三辊式纵轧定(减)径机的单个轧辊与荒管接触的面积比二辊式纵轧定(减)径机小,每一个轧辊的轧制力小,为紧凑型机架设计创造了条件。

(2) 机架间距小。因轧辊直径小,机架小,带来机架间距小。

(3) 容易建立起张力。三辊式纵轧定(减)径机增加了轧槽与荒管的接触面积。加之,单机架减径率大,可采用更大的张力系数。

(4) 钢管尺寸精度高。三辊式纵轧定(减)径机的孔型封闭性更好,孔型侧壁处的凸缘面积小,配合施加更大的张力系数,使得金属变形更加均匀,不容易产生“内方”,有利于钢管尺寸精度的提高。

(5) 表面质量好。三辊式纵轧定(减)径机轧槽浅,孔型顶部和边部的速差小,降低了因孔型侧壁结瘤而带来的钢管表面质量缺陷,钢管外表面更加光洁。

(6) 轧制的钢种范围大。单个轧辊的轧制力小,机架刚性好,为轧制变形抗力更高,变形难度更大的钢管创造了条件,适应的钢种更多。

(7) 切头尾少。因机架间距小,与二辊式纵轧定(减)径机相比,在相同的张力系数和变形条件下,“张力头”短,减小了钢管的头尾切损,提高了成材率。

(8) 结构复杂,孔型加工需要专用的加工机床。并且,辊缝调整的范围也非常有限。

1.2.3 无张力定径机和张力减径机的特点

无张力定径工艺是指荒管定径时,不事先人为设定相邻机架之间的轧辊速差,使其不产生张力的一种定径工艺。但在实际生产中,因轧制过程会受到轧制工艺参数、设备运行状况、荒管尺寸偏差和孔型形状的影响,要长期并稳定地保持机架间的金属秒体积流量相等、而相邻机架之间完全没有张力是无法实现的。因此,真正的完全无张力定径过程是不存在的,只是张力较小、时有时无且不断波动而已。无张力定径机的减径量较小。

微张力减径和张力减径工艺是指在工艺设计时,人为设定相邻机架的轧辊转速,有意造成速度差,使相邻机架之间的钢管产生一个稳定的张力,钢管在带有张力的条件下进行减径的工艺。微张力减径工艺和张力减径工艺的不同之处在于所施加的张力系数大小不一样,后者要大于前者。微张力减径机的减径量比无张力定径机的减径量大,但比张力减径机的减径量小。

与无张力定径工艺相比,张力减径工艺具有以下特点:

(1) 提高钢管的尺寸精度。张力(微张力)减径时,相邻机架之间存在设定且比较稳定的张力,促进了金属的纵向流动,抑制了金属的横向宽展,使得变形更加均匀,钢管不容易产生“内四方”或“内六方”。

(2) 减薄荒管壁厚。较大的张力系数有利于减壁变形,生产出更薄的钢管。随着张力的增加,减壁效果更加明显。

(3) 扩大产品规格。单机架的减径率和总减径率较大,可用同一荒管直径,生产更多规格的成品钢管。

(4) 提高机组产量。生产同一规格的成品钢管,可采用更大直径的荒管,增加管坯单位长度质量和孔型的共用性,提高机时产量,减少换辊时间。

1.2.4 轧辊传动方式的特点

(1) 轧辊单独传动的定(减)径机是指每一个轧辊由一台电机传动,它主要用于大直径(Φ340 mm以上)轧管机组。

(2) 机架单独传动的定(减)径机表示每一个机架由一台电机传动,机架之间没有相互关联的调速和传动系统。

单辊和单架传动的定(减)径机,具有结构十分简单、调速特别灵活的优点,但速度刚性差。

(3) 机架集中传动的定(减)径机表示多个机架由一台电机传动。机架之间通过齿轮分配箱传动,有一种固定的速度与张力关系。这种传动形式的定(减)径机,结构简单,并且速度刚性好,但调速不太方便。

(4) 集体传动+单独差速传动的定(减)径机为复合传动形式。它具有集中传动定(减)径机的速度刚性好和单独传动定(减)径机的调速范围宽且灵活的优点,但结构比较复杂。

(5) 集体传动+集体差速传动的定(减)径机,它与集体传动+单独差速传动的形式不同,由一台叠加电机通过传动机构向各机架进行速度叠加。这种传动方式简化了结构,其速度刚性和调速的灵活性都比较好。

2 钢管定(减)径机的金属变形特点

2.1 斜轧定径时金属的变形特点

斜轧定径时,荒管随轧辊边旋转边前进通过定径孔型,其外径受到轧辊的辗压而减小。二辊斜轧定径时,钢管的变形过程是一个从圆到椭圆再到圆的过程,与二辊斜轧管时的变形过程相比,除了没有芯棒参与减壁变形之外,其他基本相同。三辊斜轧定径时,钢管的变形过程是一个从圆到三角形再到圆的过程,除无减壁变形之外,也与三辊斜轧管基本相同。因斜轧定径时没有芯棒,管壁不会减薄。在减径量较大时,还会出现比较明显的增壁现象。钢管外径精度(可达±0.5%)是靠调整轧辊间距来保证的。孔型调整的方法与斜轧管机一样。

2.2 无张力纵轧定径时的金属变形特点

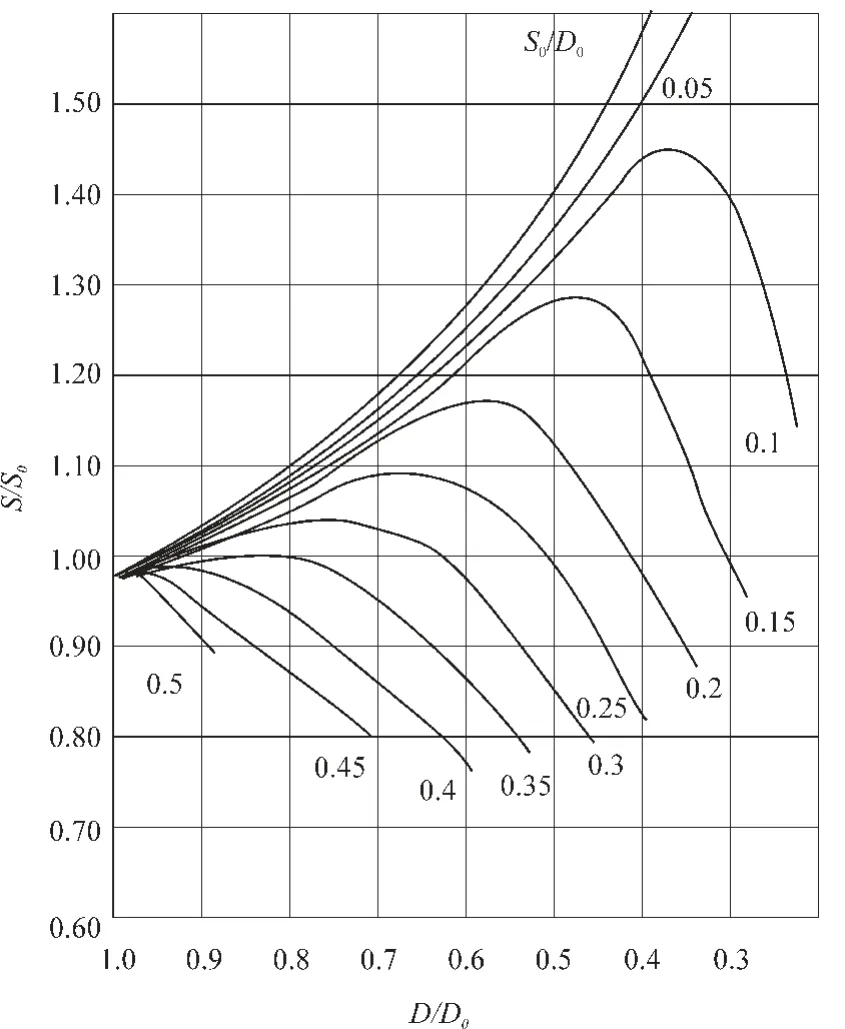

荒管在无张力的情况下进行纵轧定径时,金属除发生纵向延伸外,还存在着径向和横向变形而带来钢管壁厚的变化。决定钢管壁厚变化的主要因素既与材料本身有关,还与D0/D 值、S0/D0值(D0、S0分别为定径前的荒管直径和壁厚、D 为定径后的钢管直径)和孔型形状有关。无张力纵轧定径时,钢管壁厚的变化曲线如图1 所示。

从图1 可以看出:对于S0/D0∧0.1 的薄壁钢管,在任何减径量下,其管壁都发生增厚;对于S0/D0∨0.35 的厚壁钢管,在任何减径量下,其管壁都发生减薄;S0/D0在0.10~0.35,钢管的壁厚会随减径量大小的变化而变化(增厚或减薄)。

图1 的曲线还表明,减径量的大小对钢管壁厚增厚的变化趋势影响十分明显。在一定范围内,钢管的增壁量随减径量的增大而增大,但增厚的趋势逐渐减弱。当达到某一减径量,增壁量达到最大值。如果继续增大减径量,管壁不再继续增厚,反而会出现减薄的现象。

图1 无张力纵轧定径时钢管壁厚变化曲线

纵轧定径机的孔型大多是带侧壁开口角的椭圆形孔型,荒管在无张力或小张力系数的条件下定径时,径向压下的金属一部分沿纵向延伸,使管体增长,另一部分沿径向流动,使管壁增厚。但在辊缝和孔顶处的管壁增厚的程度存在差别,即辊缝附近的管壁增厚量要大于辊顶附近的管壁增厚量。当管壁增厚量随着减径量的增大而增大,辊缝和辊顶周围的这种不均匀管壁增厚的程度会十分严重。在相邻两个轧辊的辊缝和孔顶交互变化着对荒管进行定径时,不均匀的管壁增厚会造成钢管内孔变成“内四方”(两辊定、减径机)或“内六方”(三辊定、减径机)。钢管“内方”形状如图2 所示。

图2 钢管“内方”形状示意

2.3 张力减径时的金属变形特点

通过设定相邻机架的轧辊速差,使相邻机架之间的荒管产生张力,变形区中的金属变成“一拉两压”的应力状态。拉应力的存在,可以促进金属纵向延伸,抑制横向宽展,影响管壁发生改变。管壁变化的结果主要与张力系数、孔型形状、荒管尺寸和减径率等因素有关。如果相邻机架间的张力系数较小,不足以达到使管壁发生拉薄变形的程度(如微张力减径时的情况),金属在发生纵向延伸的同时,会产生管壁的不均匀增厚。并且,减径量越大,增壁量也越大。管壁的这种不均匀增厚与无张力定径时有些相似,荒管内孔也会变成“内四方”或“内六方”,只是程度轻微一些。这也是微张力定(减)径机的机架数不能太多(一般不超过14 机架),单机架减径量和总减径量不能太大的主要原因。随着张力系数的增加,管壁增厚的趋势减弱,并逐渐从增壁过渡到减壁。“内方”情况得到改善。在相同的变形工艺条件下,张力系数越大,“内方”的程度越轻微。但一旦拉应力超过了材料的断裂应力,管壁会被拉破。因此,人们习惯用张力系数来描述张力大小对金属流动的影响,尤其是对钢管壁厚变化的影响。

在张力减径条件下,S0/D0值(S0、D0分别为定径前的荒管壁厚和直径)和张力系数对钢管壁厚变化的试验结果表明:其一,当S0/D0值越小(薄壁钢管),金属的横向流动越均匀,钢管壁厚沿圆周的变化相对一致,钢管几乎不出现“内方”;当S0/D0值在0.20 以上(中、厚壁钢管),钢管的“内方”比较明显。其二,当S0/D0值为0.05~0.10 时,张力的大小对金属的横向不均匀流动无明显影响,但当S0/D0值较大,金属的横向不均匀流动随张力的增大而减小。

张力减径时,钢管前、后两端都会产生增厚现象(“张力头”),这是因为钢管前端从第i 机架轧出,还没被第i+1 机架咬入时,处在两个机架之间的管端没有建立起张力,此段长度(1 个机架间距)的管端在无张力的条件下减径,管壁会增厚(第一增厚段);即使管端进入第i+1 机架后,在第i 机架和第i+1 机架之间的管端也只受到第i+1 机架的张力,它比其他机架之间的张力小,此段的管壁也有增厚,只是比第一增厚段的增厚量小(第二增厚段)。如果张力较大,增厚还会波及到更多机架,增厚段继续增加,出现第三增厚段,甚至第四增厚段。但毕竟张力是在不断建立、增大到稳定的过程之中,各增厚段的管壁增厚量会随之逐渐减小。另外,从入口到出口,各机架都有延伸变形,导致第i+1 机架的增厚段长度要大于第i 机架的增厚段长度(原则上相差第i 机架的延伸量)。由此可见,张力建立是一个从无到有,从小到大,最后达到正常值的过渡过程,相应的管端壁厚随轧制的进行,也是一个从增厚较大到增厚较小,再到设定壁厚的过渡过程。成品钢管的管端壁厚会出现开始增厚较多,进而增厚较少,再到不增厚,最后直至减薄的多段“台阶”形状。钢管尾端增厚的原因和过程与前端相似。

张力减径机的“张力头”可能长达2 000 mm,如果荒管太短,切除“张力头”后,成材率会很低。因此,张力减径机一般用于连轧管机组。微张力减径机的“张力头”可控制在500 mm 以内,一般用于荒管长度不大的精密轧管机组、阿塞尔轧管机组和顶管机组。

当钢管头端通过某机架,迅速提高该机架的轧辊转速,当钢管尾端通过某机架,迅速降低该机架的轧辊转速,以此来快速增加两个机架间的张力,减少达到正常张力的机架数,能有效控制钢管端头除第一增厚段之外的其他增厚段的增厚量,缩短其管端增厚段的总长度,减小切头损失。

(待 续)