Ni 在穿孔顶头制备和穿孔过程中的作用

郑成明,袁荷平,田青超

(1. 上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;2. 宜兴市和平冷拔模具有限公司,江苏 宜兴 214237)

穿孔顶头是无缝钢管生产过程中的关键工具之一,高温、高应力、高摩擦力的工作环境使其消耗量很大[1]。对穿孔顶头进行表面处理,制取起润滑、隔热作用的氧化膜是延长穿孔顶头使用寿命较为绿色经济的方法[2-5];因此,在穿孔顶头表面制取致密、不易脱落、厚度适中、润滑及隔热效果好的氧化膜一直是国内外研究者追求的目标。

试验制备的氧化膜一般为双层结构,并且内外层氧化膜的形貌及成分分布存在明显差异。外层氧化膜以Fe 与O 为主,而内层氧化膜一般富集大量的Cr、Ni、Mn、Mo 等合金元素[6-8]。Ni 是穿孔顶头材质中最为常见的合金添加元素之一[4,9]。众所周知,Ni 可以增强顶头钢的强度。现已发现,在酒精-水滴注式气氛下,Ni 并不参与氧化反应,而是以点状单质的形式存在于内层氧化膜[7-8]。然而,在高温穿孔过程中,Ni 在氧化膜中的形态分布及其在穿孔过程中的作用仍不太清晰。

现以某厂制造的成品穿孔顶头与某钢管厂的失效穿孔顶头为研究对象,探究穿孔顶头使用前后,其氧化膜的形貌及氧化膜中Ni 的形态分布变化情况,以期为含Ni 穿孔顶头氧化工艺的改进及穿孔顶头材质的设计提供理论依据。

1 试验方法

穿孔顶头表层氧化膜制备装置如图1 所示。穿孔顶头的氧化工艺一般分为3 个阶段:①排气阶段,将待氧化穿孔顶头装炉,密闭炉盖,分别以2~7 L/min 和50~70 滴/min 速度通入氮气和酒精;②氧化阶段,炉温升至950~1 020 ℃,通入酒精-水混合液,速度为2~3 L/h,保温3~5 h;③冷却阶段,随炉冷却至600~850 ℃,随后空冷至室温。

图1 穿孔顶头表层氧化膜制备装置示意

以某厂制造的成品穿孔顶头与某钢管厂的失效穿孔顶头为试验对象,其材质都为20Cr2Ni3,主要成分C 含量为0.20%,Si 含量为0.70%,Mn 含量为1.50%,Cr 含量为2.00%,Ni 含量为2.60%,其余为Fe。用砂轮机和线切割机在成品穿孔顶头和失效穿孔顶头上切取块状试样,经清洗、烘干、镶嵌、打磨、抛光后备用。用Leica DM6000 M 全自动金相显微镜(OM)观察氧化膜截面形貌;用Quanta 450 型FEI 扫描电子显微镜(SEM)及自带的能谱仪(EDS)分析氧化膜截面形貌及成分分布情况。

2 试验结果与讨论

2.1 穿孔顶头制备过程

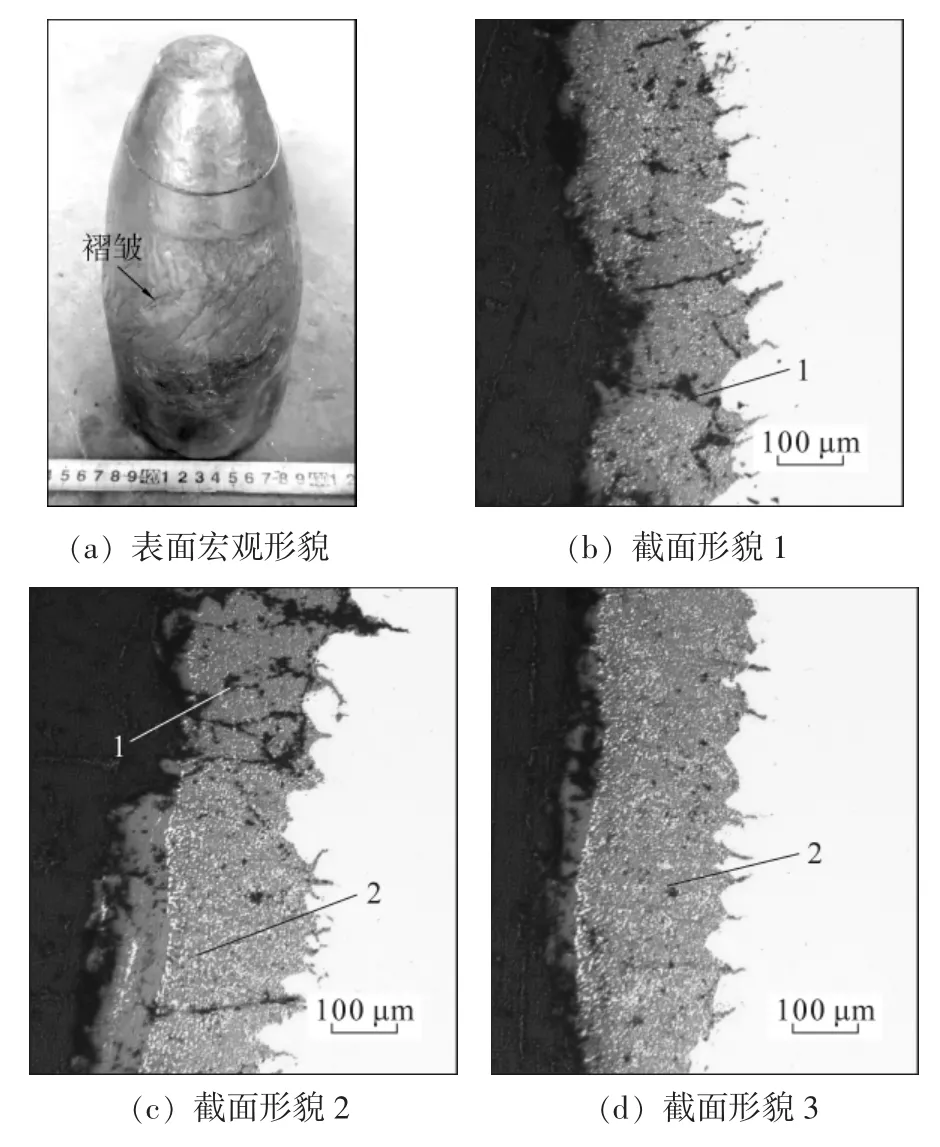

成品穿孔顶头形貌如图2 所示。成品穿孔顶头的外表面呈暗灰色,且较光滑;氧化膜内部有许多大小不同的孔洞,并且呈现出由内层向外层逐渐变大的趋势。这些大小不一的孔洞致使氧化膜疏松且在高温穿孔过程中易脱落。这些孔洞主要是因为在高温氧化的过程中,以Fe2+为主的离子向外扩散,留下了大量的空位,空位聚集并形成小的孔洞[10]。随着氧化的进行,空位及小的孔洞在向外不断扩散的过程中,逐渐聚集形成大的孔洞。王志武等[11]发现,提高Ni 含量,可以减少孔洞,使氧化膜致密,但这又降低了氧化速率,使氧化膜变薄。由此可知,在保证氧化膜厚度适中的前提下,穿孔顶头材质中添加适量的Ni 可以有效提高氧化膜的致密性,从而使其不易脱落。

图2 成品穿孔顶头形貌

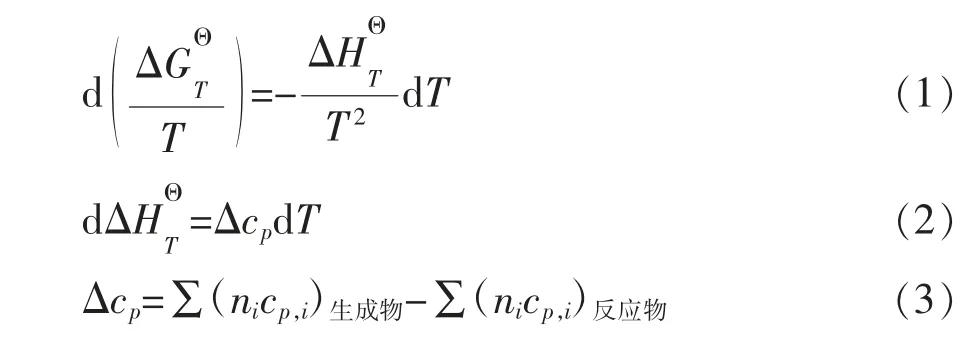

内外层氧化膜形貌存在明显差异,内层氧化膜分布着大量的白亮点状物质(图2b 中箭头所示),且分布较均匀。在950 ℃和1 020 ℃酒精-水滴注式气氛下,内层氧化膜都存在白亮点状物质,并且这些物质富Ni 且不含O[7-8]。根据热力学理论可计算出不同温度下的标准反应吉布斯自由能[12]:

T —— 反应温度,K;

Δcp—— 反应热容差,J·mol-1·K-1;

ni—— 参与反应各物质中i 物质的量,mol;

cp,i—— 质量摩尔定压热容,J·mol-1·K-1;

A1~A5—— 参数。

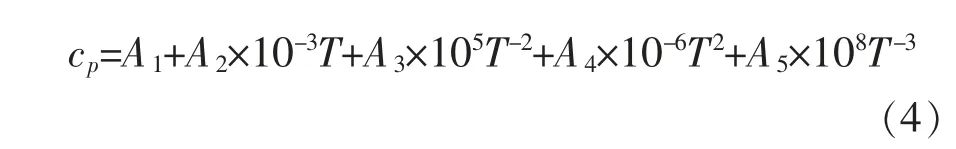

由图2(b)可见,氧化膜整体可以分为内外两层结构。Fe 和Ni 在氧化膜中的演变如图3 所示。Fe 离子是双层氧化膜形成过程中的主要参与者。首先,Fe 氧化成Fe2+,与扩散进来的[O]结合,形成FeO;其次,随着时间的推移,外表面部分的Fe2+被氧化成Fe3+,最外层的FeO 被氧化成中间产物Fe3O4,从这一刻起,氧化膜开始分层;随后外层的Fe3O4再一次被氧化成最终的外层氧化膜氧化产物Fe2O3。在整个氧化过程中,Ni 与Fe 的演变过程完全不同。在此氧化条件下,Ni 不发生氧化反应,以单质形式向外扩散,并在内层氧化膜聚集。

图3 Fe 和Ni 在氧化膜中的演变示意

通常情况下,以Fe2O3为主的外层氧化膜,在穿孔条件下不稳定,且容易脱落。而在高温穿孔过程中,以FeO 及Fe3O4为主的内层氧化膜承担主要的润滑与隔热作用[13]。为了提高外层氧化膜的利用率,现提出一种全新理念的分段式氧化工艺[8]:氧化前段与传统工艺一样,生成具有保护作用的氧化膜;氧化后段改变其氧化气氛,用于改善外层氧化膜的结构。外层氧化膜物质由易脱落的Fe2O3尽可能多地变成不易脱落的FeO 和Fe3O4,从而提高穿孔顶头的使用寿命。

2.2 穿孔顶头使用过程

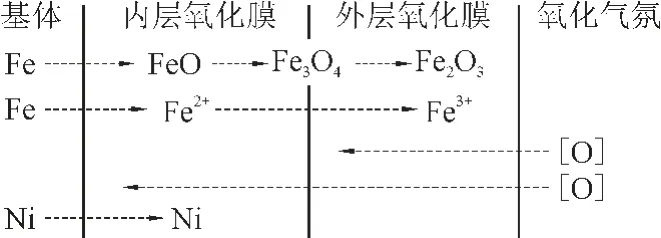

失效穿孔顶头形貌如图4 所示。可以看出,失效穿孔顶头表面出现了金属光泽,且表面出现了褶皱。这主要是因为在穿孔过程中,穿孔顶头表面受到极大的摩擦力,经过反复穿孔,其表面不断与管坯摩擦出现金属光泽;其次,极大的轴向力及较高的工作温度,导致基体表面软化而出现褶皱。由图4(b)~(d)所示截面形貌可见,经高温穿孔后,外层氧化膜首先被磨损脱落,而内层氧化膜与基体紧紧贴合在一起。这说明,改善外层氧化膜结构确实可以有效提高穿孔顶头使用寿命。

图4 失效穿孔顶头形貌

失效穿孔顶头的内层氧化膜中存在大量的白亮点状物质,这与成品穿孔顶头一致。但白亮点状物质分布不均匀,其分布与内氧化膜的形貌密切相关。白亮点状物质分布密集的部位(图4c~d 所示位置2),内层氧化膜致密、无裂纹;而分布稀疏的部位(图4b~c 所示位置1),存在大量裂纹。除此之外,外层氧化膜存在的部位,其内外氧化膜分界处的白亮点状物质一般都比其他部位密集。

内层氧化膜白亮点状物质的SEM 和EDS 分析如图5 所示。分析可知,白亮点状物质以Fe 和Ni为主,Ni 含量26.52%,含有少量Cr(含量0.60%),这与之前的试验结果一致[7-8]。这表明在高温穿孔的过程中,内层氧化膜中的Ni 不参与氧化反应,仍以单质形式存在。经高温轧制后,部分氧化膜被磨损消耗;剩余的内层氧化膜的孔洞被压合,使氧化膜明显比使用前更致密。富Ni 部位(图4c~d 所示位置2)不易出现裂纹,而Ni 含量较少的部位(图4b~c 所示位置1)较易出现裂纹。这说明在高温穿孔的过程中,大量的均匀、弥散分布的Ni 在氧化膜中可以有效充当黏结剂的作用,在穿孔的外压下将氧化物紧紧地黏合在一起,达到有效保护穿孔顶头的作用,从而使其不易开裂失效。

图5 内层氧化膜白亮点状物质的SEM 和EDS 分析

氧化处理后,氧化膜与基体的分界处存在明显的内氧化层。内氧化层可以增加内层氧化膜对基体的黏附,但是如果内氧化严重,沿原奥氏体晶界内氧化部位的基体就容易出现裂纹,在高温穿孔变形时,裂纹非常容易沿晶界向内扩展,使穿孔顶头在使用过程中发生开裂、掉肉等过早失效行为。基体内氧化严重主要是温度过高或工艺不当等因素造成的。穿孔顶头材质中添加适量的Cr、Ni,可以有效阻止[O]向内扩散[11,14]。

通过上述分析可知,改善氧化膜结构、增加内层氧化膜厚度及控制内氧化程度是提高穿孔顶头使用寿命的关键。在穿孔顶头材质中添加适量的Ni,可以在氧化膜的制备过程中减少孔洞的数量,增加氧化膜的致密性,降低内氧化程度,并在高温穿孔过程中作为黏结剂,从而有效保护穿孔顶头,使其不易开裂而失效。

3 结 语

成品穿孔顶头与失效穿孔顶头的表面及截面形貌明显不同。成品穿孔顶头的表面呈深灰色且较光滑,氧化膜为疏松多孔的双层结构。失效穿孔顶头的表面出现金属光泽且有褶皱;外层氧化膜绝大部分已脱落,而内层氧化膜变致密且与基体紧紧地贴附在一起。经高温穿孔后,富Ni 处氧化膜致密且无裂纹,而Ni 含量少的部位则出现大裂纹。在高温穿孔过程中,Ni 充当黏结剂的作用,将氧化物紧密地黏合在一起,起到有效保护穿孔顶头的作用。由此可见,Ni 在穿孔顶头制备和使用过程中起到至关重要的作用,适量添加Ni 元素,可以大大提高穿孔顶头的使用寿命。