新型8 MN/3 MN 钢管管端加厚机的开发

程斯祥,焦 悦,马海宽,李培力,谷瑞杰,任明杰,秦伟超

(1. 衡阳华菱钢管有限公司,湖南 衡阳 421001;2. 金属挤压与锻造装备技术国家重点实验室,陕西 西安 710032;3. 中国重型机械研究院股份公司,陕西 西安 710032)

近年来,随着石油勘探开发的难度增大,对加厚油管的需求量越来越大。管端加厚机是生产加厚油管的关键设备,该设备对经过局部加热后的钢管端部进行镦粗,使钢管的端头局部管壁加厚,达到提高钢管连接处强度的目的。管端加厚机机架采用整体框架结构,主液压油缸和回程液压油缸垂直安装,用于动梁的快速升降及夹紧钢管,主液压油缸位移可以通过位移传感器检测,主液压油缸的回程动作由回程液压油缸完成。钢管管端加厚机主要采用局部加热水平锻造成形的工艺方法对钢管端部进行加厚处理,其将钢管管端进行局部加热,采用外力使钢管端部内外径发生变化,从而增加钢管端部壁厚,增强钢管端部强度[1-12]。

传统的钢管管端加厚机的垂直压机采用液压缸直接作用实现钢管的夹紧,传统的钢管管端加厚机如图1 所示,结构复杂,成本高,维护麻烦。针对这些情况,中国重型机械研究院股份公司(简称重型院)创造性地研发了利用肘杆增力机构实现钢管的夹紧,大大简化了结构,降低了成本,提高了设备的可靠性。

1 设计思路

传统8 MN/3 MN 钢管管端加厚机工作时由主液压缸带动上模具向下移动,与下模具闭合后将钢管端部夹紧,夹紧压力达到8 MN,为了保持此压力需要主液压缸一直保持工作状态,直至完成钢管端部加厚,主液压油缸才能卸荷;然后由两侧的回程液压油缸将上模具提升,主液压油缸缩回,整个过程液压系统80%时间处于满负荷工作,能耗高,机械结构复杂庞大,制造费用高。经过深入研究,提出了利用肘杆增力机构实现钢管夹紧的设想,只需要较小的驱动力,通过机械结构的放大作用将驱动力放大,达到传统钢管管端加厚机的效果。

图1 传统的钢管管端加厚机

2 肘杆增力机构工作原理

肘杆增力机构工作时,驱动油缸伸长,带动连接块下移,连接块带动小连杆移动,小连杆带动肘杆转动,肘杆带动大连杆移动,大连杆带动上模具移动,整体机构呈对称结构,最终使上模具与下模具接触闭合,肘杆增力机构工作状态如图2 所示,此时,驱动油缸继续施压作用力,通过肘杆增力机构的放大作用,便可实现上模具的压紧,整个过程只有驱动油缸工作,液压系统负载小,能耗低,设备结构由驱动油缸代替了传统的主液压油缸和回程液压油缸,结构大大简化,受力更好。增力机构的放大倍数可根据实际需要进行设计,放大倍数范围可由十几倍到几十倍不等,具有很强的柔性。

3 新型8 MN/3 MN 钢管管端加厚机特点

(1) 取消了传统的主液压油缸和回程液压油缸。

新型8 MN/3 MN 钢管管端加厚机主机采用单一油缸驱动的肘杆增力机构以实现8 MN 锁模力,取消了传统的主液压油缸和回程液压油缸。传统主液压油缸采用1 个Φ550 mm 的柱塞缸和2 个Φ220 mm 的回程液压油缸。工作时柱塞主缸和两个回程液压油缸全部工作,工作压力27 MPa,实现8 MN的压力,整体机构庞大,制造成本高,安装维护极为不便。研发的新型肘杆增力机构只需要1 个Φ200 mm 的油缸便能达到8 MN 的锁模力,新型肘杆增力加厚机构如图3 所示,机构简单,免维护。

图2 肘杆增力机构工作状态

图3 新型肘杆增力加厚机构

(2) 液压系统得以简化。

由于传统主液压油缸采用1 个Φ550 mm 的柱塞缸和2 个Φ220 mm 的回程液压油缸,为了保证生产效率,需要给柱塞缸设置充液阀以保证柱塞缸及时地充满油液,同时,还要给2 个Φ220 mm 的回程液压油缸供油,镦粗时还要给3 个缸提供保压,这就导致液压系统庞大,造价高,维护点多。而新型肘杆增力机构只有1 个Φ200 mm 的液压油缸,无论是空程运动还是镦粗保压,所需的油量都远远小于传统钢管管端加厚机3 个缸,这就大大简化了液压系统,降低了成本,维护也比较方便。新型肘杆增力加厚机构液压系统如图4 所示。

(3) 主机框架整体受力更佳。

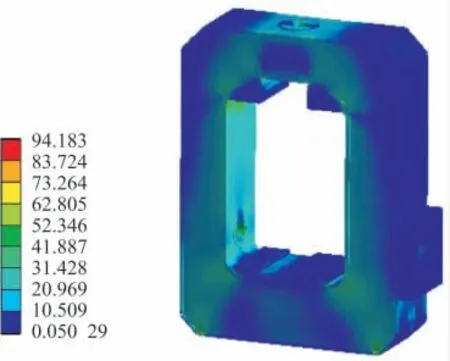

传统的加厚装备主机的1 个Φ550 mm 的柱塞缸和2 个Φ220 mm 的回程液压油缸均匀布置在框架上,这使得框架上梁中间出现3 个圆孔,工作时液压油缸产生的反作用力作用在上梁上,8 MN 的交变应力使得上梁寿命大大减少,容易出现断裂。新型肘杆增力机构只有1 个小油缸,中间只需要开1 个相对较小的孔即可,使得上梁的整体受力情况大大改善,提高了整机的使用寿命。钢管管端加厚主机框架应力及形变分布如图5~6 所示,通过有限元分析可知,新型肘杆增力机构的框架比传统钢管管端加厚机框架受力分布更加均匀,应力更小,变形更小,整体刚度得以提升。

图4 新型肘杆增力加厚机构液压系统

图5 新型8 MN/3 MN 钢管管端加厚主机框架应力分布

图6 新型8 MN/3 MN 钢管管端加厚主机框架形变分布

(4) 锁模力分配更均匀。

锁模力的均匀性直接决定钢管管端镦粗产品的质量和性能。新型的肘杆增力机构的加厚机锁模力分配更加均匀,使得产品成型表面质量得到大幅提升,新型肘杆增力机构式管端加厚机钢管加厚成品如图7 所示,而且合格率达到了98%以上,相比传统加厚设备90%的合格率提升了8%;连续测量10 支Φ73.02 mm×5.51 mm 外加厚油管加厚端的尺寸,其测量结果见表1。从表1 可看出,加厚外径均匀,加厚端长度变化范围小,质量优异;新型加厚机提高了产品的竞争力和降低了用户的成本。

图7 新型肘杆增力机构式管端加厚机钢管加厚成品

表1 Φ73.02 mm×5.51 mm 外加厚油管加厚端尺寸测量结果 mm

(5) 电控系统更加简单。

传统的加厚装备主机的1 个Φ550 mm 的柱塞缸和2 个直径Φ220 mm 的回程液压油缸的运动均需要电控系统,而新型肘杆增力机构只有1 个Φ200 mm 的液压油缸,控制点相比传统加厚机少的多,使得电控系统更加简单,稳定性更高,维护点少,成本低。

(6) 绿色环保,节能降噪。

传统的钢管管端加厚机的1 个Φ550 mm 的柱塞缸和2 个直径Φ220 mm 的回程液压油缸的运动都需要大量的液压油,保压时保压泵一直处于工作状态,消耗大量的电力。新型肘杆增力机构只有1个Φ200 mm 的油缸,需要的油量大大减少,保压泵数量也只有1 个,大大降低了电力的消耗,达到了绿色环保、节能降耗的目的。

4 设备性能

新型8 MN/3 MN 钢管管端加厚机性能优良,相对于传统钢管管端加厚机,生产效率得到大幅提升,如Φ88.9 mm 钢管生产效率由110 根/h 提升到135 根/h,效率提高了22.73%;产品合格率提升8%,设备造价降低22%,节能38%,维护成本降低47%,创造了显著的经济效益。

5 工程应用

重型院研发的新型肘杆增力机构式加厚机,得到了用户的广泛认可。2019 年4 月在江苏常宝普莱森钢管有限公司投产4 套装备,该装备结构简单,生产效率高,性能稳定,节能降耗效果显著,得到用户的高度评价;2019 年11 月重型院对江苏常宝钢管股份有限公司老旧设备采用肘杆增力技术进行改造,达到了预期的目标。

6 结 语

重型院自主研发的新型8 MN/3 MN 钢管管端加厚装备机械、液压和电气系统完全具有独立的自主知识产权,其结构简单,成本低,占用面积小,效率高,具有很好的推广价值。