套管加厚对套损的影响分析*

谢鑫 窦正道 丁少华 马建杰(中国石化江苏油田分公司石油工程技术研究院)

江苏油田套损井分布面广,涉及到25个油区,其中以A、B、C等区块尤其严重。从2015—2019年,油田套损井每年以25口左右的速度增加。截止到2019年底,全油田套损井数354口,其中苏北油区303口,百色油田51口,套损井占总井数的8.1%。套损主要以油井为主,占总套损井数的79%;水井占总套损井数21%。油井套损占油井总数的9%;水井套损占水井总数的6%。2009年以后为了减缓套管损坏,针对容易发生套管破漏井段,射孔段、1 500~2 000位置处及水泥返高自由段处,套管壁厚由7.72 mm变为9.17 mm。通过采用高钢级、大厚壁的套管,提高套管特殊部位的抗腐蚀强度,延长套管使用寿命[1-4]。

1 加厚套管使用情况分析

1.1 A油田套损分析情况

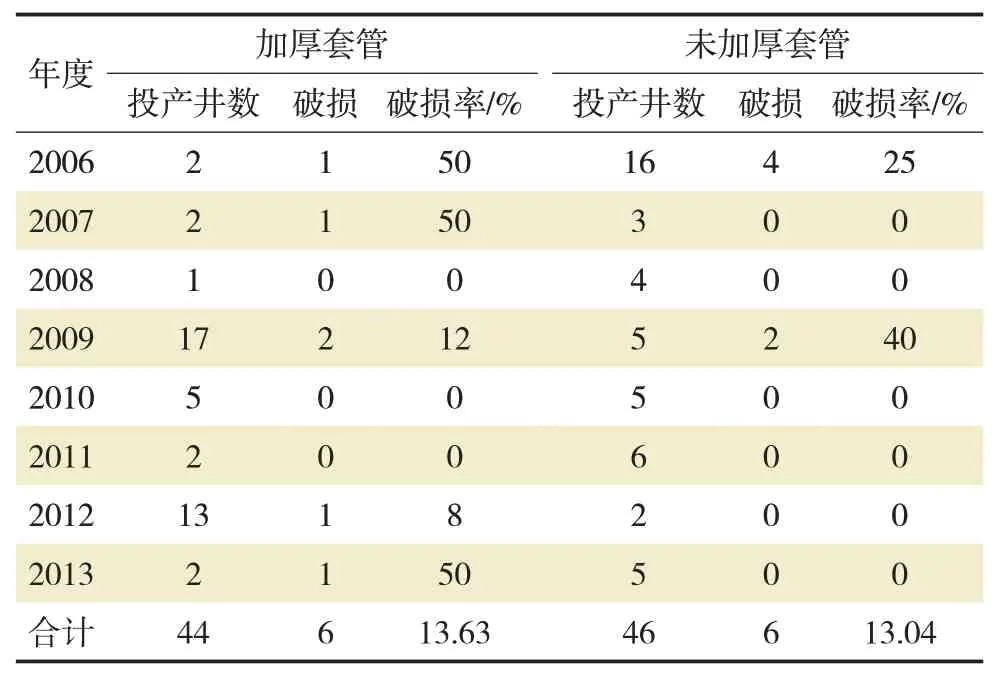

A油田自2006年开展套管加厚工作,2006—2013年累计投产90口井,截止2016年12月造成套管损坏原因主要有变形、错断和破漏。A油田套管损坏统计见表1,累计加厚套管的井44口,破损率13.63%;未加厚套管的井46口,破损率13.04%,套管破损率对比见图1。

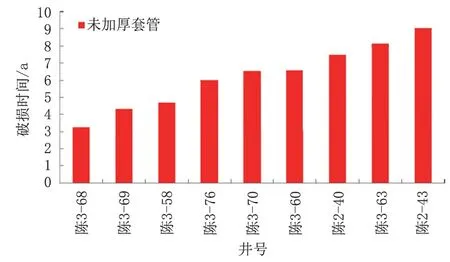

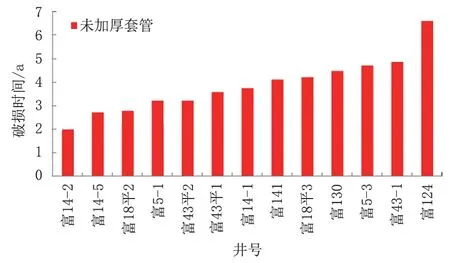

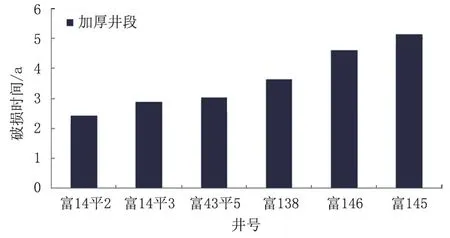

破损的加厚套管的平均时间是5.6 a,最长6.7 a,最短2.2 a,6 a以上破损率为67%。破损的非加厚套管平均时间是6.2 a,最长9 a,最短3.3 a,6 a以上破损率为50%。选出部分未加厚套管的井统计破损年限见图2,部分加厚套管的井统计破损年限见图3,对比发现加厚套管的破损时间较非加厚套管稳定。

表1 A油田套管损坏统计

图1 套管破损率对比

综上,A油田套管加厚后,破损率并无降低。对于破损套管损坏的时间来看,加厚套管和未加厚套管很接近。原因是由于A地区断层发育,致使地应力复杂,套管加厚不足以消除地应力的影响,因此A油田套管加厚并没有降低套管损坏的概率,建议采取其它的措施降低套管损坏[5]。

图2 未加厚套管破损年限

图3 加厚套管破损年限

1.2 B油田套损分析情况

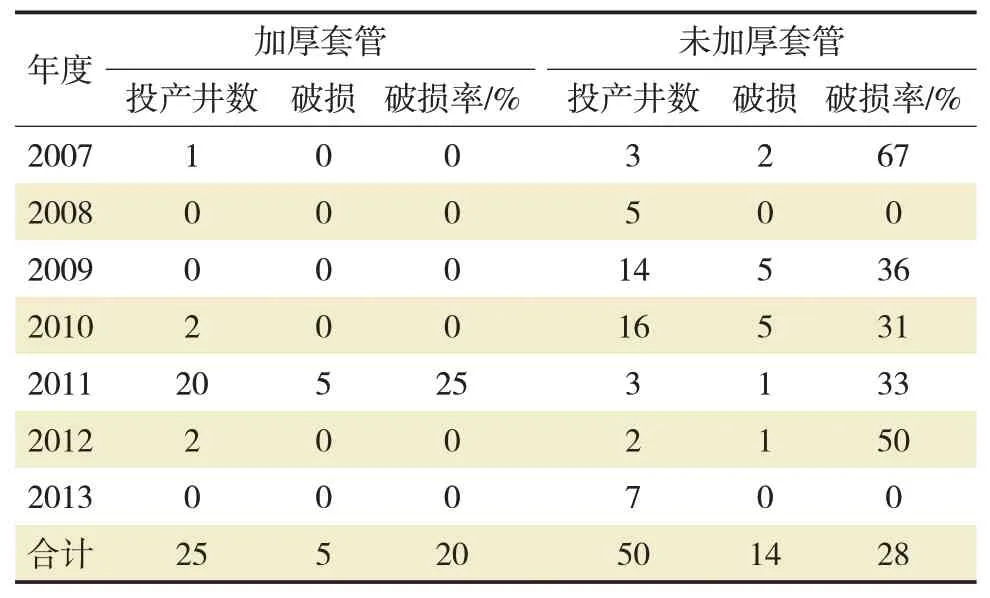

B油田自2007年开展套管加厚工作,到2014年累计投产75口井,截止2016年12月造成套管损坏的原因均是破漏。B油田套滚损坏统计见表2,累计加厚套管的井25口,破损率20%;未加厚套管的井50口,破损率28%。

破损的加厚套管平均时间是3.84 a,最长6.1 a,最短2.9 a。破损的非加厚套管平均时间是3.78 a,最长6 a,最短2.2 a。选出部分未加厚套管的井统计破损年限见图4,部分加厚套管的井统计破损年限见图5,对比发现加厚套管的破损时间较非加厚套管稳定。

表2 B油田套管损坏统计

图4 未加厚套管破损年限

图5 加厚套管破损年限

综上,B油田套管加厚后,破损率明显降低。但是对于套管损坏的时间来看,加厚套管和未加厚套管很接近。原因是套管加厚以后,套管耐腐蚀能力提高。因此,对于B油田,套管加厚降低了套管损坏的概率[6-7]。

1.3 C油田套损分析情况

C油田自2009年开展套管加厚工作,到2013年累计投产42口井,截止2016年12月造成套管损坏的原因均是破漏。C油田套管损坏统计见表3,累计加厚套管的井12口,破损率8.3%;未加厚套管的井8口,破损率26.67%。

破损的非加厚套管平均时间是3.9 a,最长5.4 a,最短2.4 a。破损的加厚套管只有1口井,时间为3.1 a。选取部分未加厚套管的井统计破损年限见图6,可见加厚套管的破损时间较非加厚套管稳定。

综上,C油田套管加厚后,破损率明显降低。但对于套管损坏的时间来看,加厚套管和未加厚套管很接近。对于C油田,套管加厚降低了套管损坏的概率[8-10]。

2 经济效果分析

B油田在使用加厚套管以后,2007—2013年未加厚套管破损率28%。而加厚套管极少破损。自2014年以来B油田累计钻井29口,全部加厚。减少套管损坏10口井,大修1口井一次约60万,至少节约成本600万。

C油田在使用加厚套管以后,2009—2013年未加厚套管破损率是26.67%。而加厚套管几乎没有损。自2014年以来B油田累计钻井32口,全部加厚。减少套管损坏16口井,大修1口井一次约60万,至少节约成本960万。

3 结论

1)从A油田统计情况看,对于断层发育多,地应力分布复杂的区块,采用套管加厚不足以承受地应力的影响,加厚套管与非加厚套管破损率和使用寿命相当。因此,地应力复杂的区块,加厚的方法不会降低套管损坏率。

2)从B油田统计情况看,对于存在腐蚀为主的套管损坏,采用套管加厚可以耐受较长时间的腐蚀,加厚后套管的破损率明显降低。因此,腐蚀严重的区块,加厚的方案可以有效降低套管的损坏率。

3)从C油田统计情况看,加厚套管的平均损坏的时间,比未加厚套管长且较为稳定。因此,采用加厚套管可以减少整个区块的作业频次,节约修井投资。