超长冲程抽油机运行参数对举升效果影响

侯宇 张婉情 王洋 孙延安 汪清波 巩宏亮 戚兴 张凯波 郑东志 董巧玲 徐福军

(1.大庆油田有限责任公司采油工程研究院;2.黑龙江省油气藏增产增注重点实验室)

随着某油田开发的不断深入,低产低渗井逐年增多[1],针对常规游梁式抽油机效率低、杆管偏磨严重、管理难度大等问题,开展了超长冲程采油技术研究,取得了良好的应用效果。随着超长冲程抽油机推广应用规模逐年扩大,如何优化调整运行参数使举升效率提高是一个十分重要的研究方向[2-3]。

1 超长冲程抽油机概况

超长冲程抽油机以长冲程、低冲次、大泵径机采系统为目标,在机、杆、泵3个方面完成了技术创新,实现了“超长冲程,超低冲次”的举升理念[4]。

1.1 技术原理及构成

通过控制系统驱动电动机正、反转,经行星减速器同轴减速后带动滚筒旋转,驱动柔性绳、井下抽油杆及超长冲程抽油泵完成整个采油过程[5],超长冲程抽油机现场见图1。

1)动力驱动系统:采用永磁同步电动机和行星减速器一体化集成设计,直接驱动井下载荷,优化整机结构,提高传动效率。

2)柔性光杆:内部采用多重钢丝缠绕结构,提高抗拉、抗弯强度;外部采用特殊高分子涂层,实现上、下冲程交变载荷下,与内部钢丝绳形变一致,保证可靠密封,延长使用寿命。

3)超长冲程抽油泵:针对50 m超长冲程抽油泵运输和下井困难问题,研发了多级泵筒连接工艺技术,采用特殊加工工艺,实现泵筒连接内径同心度小于0.02 mm,内孔与连接螺纹同轴度小于0.01 mm,多级泵筒无缝同轴连接。

图1 超长冲程抽油机现场

1.2 技术优势

1)系统效率高:超长冲程、超低冲次的运行方式,冲程损失比例小,仅为常规抽油机的1/13,大幅提高泵效[6]。

2)检泵周期长:同排量情况下,超长冲程抽油机每天冲次仅为常规游梁式抽油机的1/60,杆管磨损次数显著降低。

3)清蜡效果好:配备专用井筒刮蜡器,随抽油杆往复运动对全井筒进行清蜡。

4)管理效率高:通过控制装置直读日产液量、动液面、电参及功图等参数,降低人工成本。

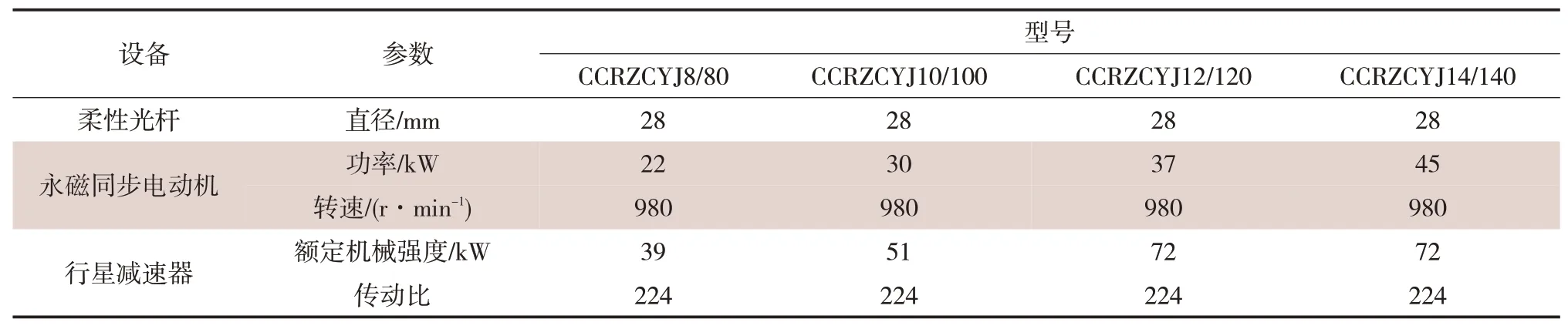

1.3 技术系列化

目前,超长冲程抽油机已形成产品系列化,共有4种机型,技数参数见表1,满足井斜角≤30°、泵挂深度≤1 500 m、日产液量≤40 m3机采井举升需求,如表1所示。

2 运行参数调节方法

2.1 冲程调节

与游梁式抽油机相比,超长冲程抽油机的主要特点在于冲程1~50 m范围内无级可调,现场实际应用过程中,考虑到井下防冲距及滚筒安全绳等长度要求,一般将冲程设定在48 m左右[7],冲程调节操作可直接在控制柜操作面板及触摸显示屏上完成。

2.2 冲次调节

超长冲程抽油机冲次在1~8次/h无级可调[8],具体是通过改变上行绳速、下行绳速、上等待时间及下等待时间运行参数来实现,其计算公式为:

式中:n为冲次,次/h;T上行为上行程时间,s;T下行为下行程时间,s;T上等待为上死点等待时间,s;T下等待为下死点等待时间,s;S为冲程,m;v上行为上行绳速,m/s;v下行为下行绳速,m/s。

2.2.1 绳速调节

游梁式抽油机常规工作运行参数为冲程3 m,冲次6次/min,经过计算可知,光杆运行速度为0.6 m/s。超长冲程抽油机目前现场柔性光杆运行速度为0.06~0.21 m/s,平均绳速0.12 m/s,与游梁式抽油机相比,光杆运行速度大幅降低。

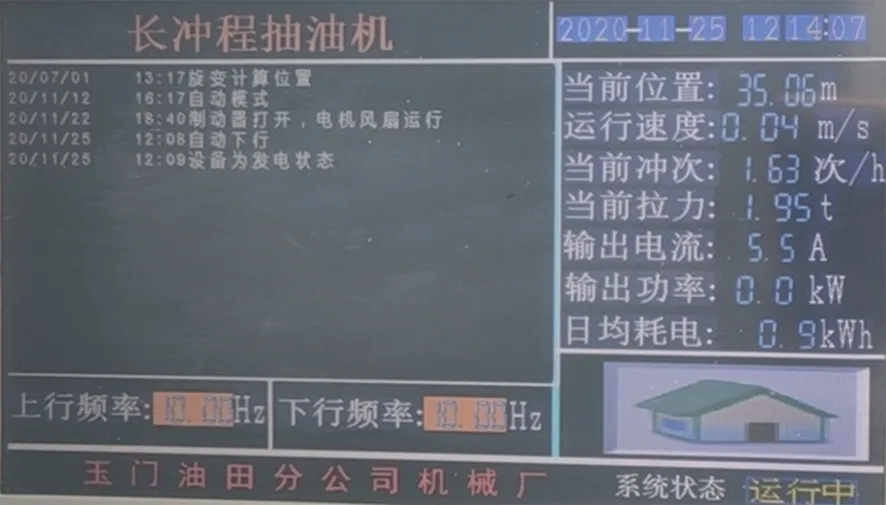

柔性光杆上、下行程运行速度是通过调节电动机上、下运行频率来实现的。控制柜显示主界面见图2,点击主界面“上行频率”、“下行频率”数字处,输入需要调节的频率即可。需注意单次调节频率勿大于10 Hz,以免对机器造成损伤,如需进行大幅调速,可通过少量多次的操作方式完成。

式中:k为比例系数;f上行为上行频率,Hz;f下行为下行频率,Hz。

图2 控制柜显示屏主界面

2.2.2 等待时间调节

超长冲程抽油机可通过调节等待时间实现间歇采油[9]。控制柜显示屏安装参数设定界面见图3,在显示屏上点击“菜单”键,进入“安装参数设置”页面,单击“上等待时间”及“下等待时间”,输入需要调节的等待时间即可完成调节。

图3 控制柜显示屏安装参数设定界面

表1 超长冲程抽油机不同型号下的额定载荷对比

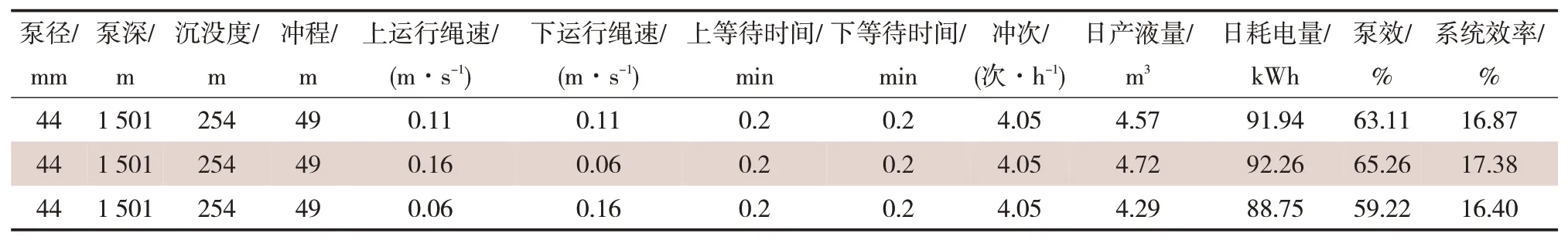

表2 不同运行绳速现场测试

表3 不同等待时间现场测试

表4 相同日产液量下不同冲次现场测试

3 不同运行参数对举升效果影响测试

超长冲程抽油机现场应用节能提效效果明显,适用于φ38 mm、φ44 mm、φ51 mm、φ70 mm、φ80 mm五种抽油泵,推广数量逐年攀升,但目前缺少统一的参数优化调整标准[10]。为进一步挖掘设备潜力,提升举升效率,在A采油厂B井开展了不同运行参数下举升效果现场试验,本次试验保持泵径、泵深、冲程不变,主要探究不同运行绳速、等待时间对泵效及系统效率的影响,为超长冲程抽油机参数优化调整提供指导方向及理论支撑。

3.1 不同运行绳速对举升效果影响测试

保持沉没度、冲次及等待时间不变,通过调节上、下运行绳速,测量B井日产液量及日耗电量变化,不同运行绳速现场测试见表2,随着上行绳速提高、下行绳速下降,泵效由63.11%提高至65.26%,系统效率由16.87%提高至17.38%。

3.2 不同等待时间对举升效果影响测试

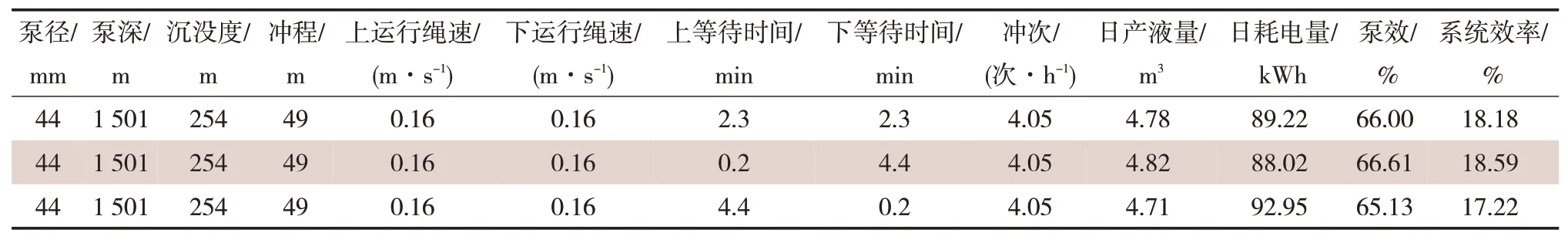

保持沉没度、冲次及运行绳速不变,通过调节上、下等待时间,测量B井日产液量及日耗电量变化,不同等待时间现场测试见表3,随着上等待时间缩短、下等待时间延长,泵效由66%提高至66.61%,系统效率由18.18%提高至18.59%。

3.3 相同日产液量下不同冲次对举升效果影响测试

根据上述现场测试结果可知,在保持冲次不变的前提下,通过调节上、下运行绳速及上、下等待时间,可有效提高泵效及系统效率,由于优化过程中理论排量没有发生变化,泵效提高会导致实际日产液量提升,降低井下沉没度。为保证油井处于合理流压状态生产,应在保持日产液量不变的前提下,通过优化调整运行参数,系统效率进一步提高,由19.15%提高至19.43%,相同日产液量下不同冲次现场测试见表4。

4 结论

1)在根据井下液面恢复速度确定超长冲程抽油机冲程及冲次情况下,应适当提高上行绳速、降低下行绳速,减少超长冲程抽油泵上行过程漏失量,提升举升效果。

2)在确定超长冲程抽油机冲程、冲次及运行绳速情况下,应适当缩短上等待时间、延长下等待时间,保证泵筒内井液充分进入柱塞上方,为超长冲程抽油泵上行过程提液做准备,提升举升效果。

3)在超长冲程抽油机进行参数优化调整后,为保证处于合理流压下生产,应在泵效提高的前提下继续适当延长下等待时间,保持日产液量不变,降低运行冲次,提高油井生产效率,降低生产能耗,进一步提升举升效果。

4)当油井供液能力较强时,可在降低冲次的前提下适当提高冲次,扩大超长冲程抽油机排量适应性。

5)进行的试验均在目前设备允许绳速情况下,即最大0.21 m/s,与常规游梁式抽油机光杆运行速度相比还有很大的空间。下步可继续扩大设备允许绳速,通过试验找到参数调整临界点,确定最佳运行绳速,进一步优化超长冲程抽油机现场运行。