油田注汽系统一体化节能优化改造实践及效果分析

宋鑫 宋泓霖(中国石化胜利油田分公司)

1 基本原理

胜利油田注汽系统拥有注汽锅炉130余台,年注蒸汽量约为8×106t,年耗能80×105t标煤,是油田第一耗能大户。因此,抓好注汽系统节能降耗改造,提升注汽系统用能效率,成为一项重点工作。

注汽系统一体化节能优化改造,是指运用系统工程原理和过程分析方法,从锅炉产汽环节、管网输汽环节以及井筒注汽环节进行能耗分析,找出制约系统能耗降低的主要问题,进而采取针对性措施,以提升锅炉运行效率,降低输汽和注汽过程散热损失,减少蒸汽用量。

2 系统存在问题

油田注汽系统主要由“锅炉产汽—管网输汽—井筒注汽”三个环节组成[1],造成注汽系统效率低的主要因素有三项:锅炉运行效率低;输汽管网散热损失大;井筒隔热油管传热损失大。以BNWZ油田注汽系统检测数据为例进行分析。

该油田稠油开发共配套注汽锅炉10台,其中固定注汽锅炉6台,活动注汽锅炉4台,固定注汽管网32.4 km,承担着267口稠油井的注汽生产任务,年注汽量62×104t。2016—2017年对该油田注汽系统进行了全面检测,锅炉运行效率分别低于设计效率1%~4%,管网热损失平均7.6%,井筒传热损失平均10%。

2.1 注汽锅炉热效率低原因分析

1)锅炉缺乏在线检测仪表,不能随时根据锅炉负荷变化对配风系统进行调节,造成排烟热损失过大[2]。

2)锅炉炉膛传热系数较低,由于注汽锅炉热量传递以辐射为主,注汽锅炉现有耐火材料高温下发射率只有0.4~0.5,导致注汽锅炉热吸收率较低。

2.2 注汽管线热损失大原因分析

1)注汽管线保温材料主要以硅酸铝为主,存在不抗压、易变形、有效保温时间短等问题,导致注汽管线保温层破损较严重,沿程热损失大。

2)部分阀门存在漏失、关不严等现象,注汽管网阀体没有进行保温,阀体热损高达4 260 W/m2,阀体热损失占每千米管网热损失中的4%。

3)注汽管线均采用传统保温管托,管线管托热损为355 W/m2,注汽管线管托热损失占每千米管网热损失中的20%。

4)注汽井口保温均采用玻璃丝棉缠绕方式,热损失大;而且玻璃丝棉防水性能差,在高温作用下,如果浸水只能使用2~3次即要更换。

2.3 井筒散热损失大的原因分析

通过对井筒热损失分析发现,隔热管节箍散热、隔热管接头漏失散热、环空散热是井筒热损失的主要因素。从热点分析结果看,隔热管接箍不隔热时,套管温度明显高于隔热管本体对应温度,该处热损失大幅增加,制约了井底蒸汽干度的提高并且对套管保护不利[3-4]。

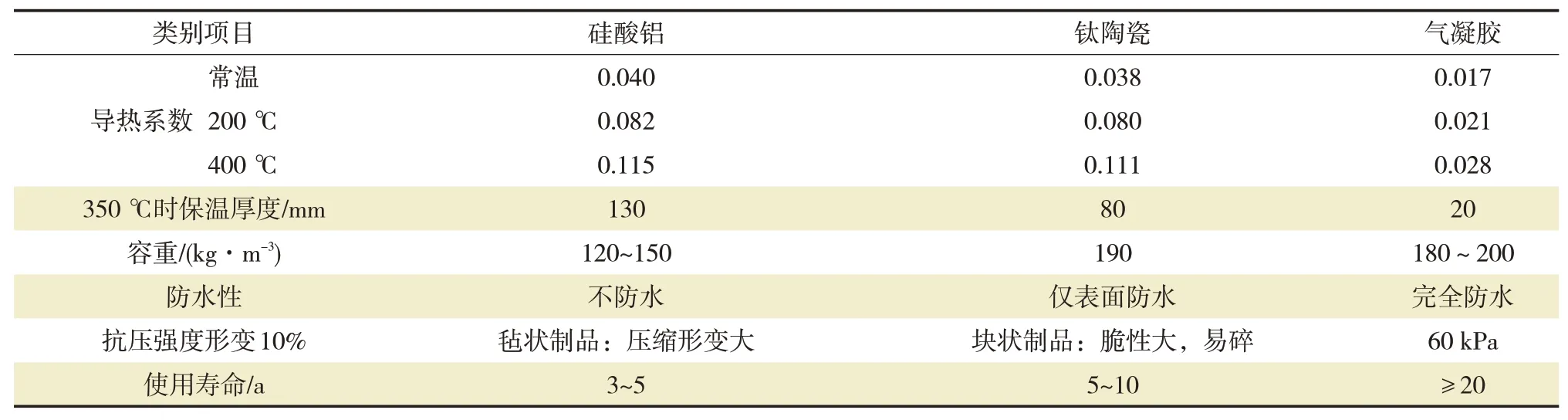

表1 注汽管道主要保温材料性能对比

3 主要技术改造思路及措施

针对注汽系统存在的问题,充分依托原有配套设施,从产汽、输汽、用汽方面进行一体化优化改造[5],提高注汽系统用能效率。

3.1 锅炉提效改造

3.1.1 注汽锅炉配风系统改造

1)在相应的锅炉烟道末端设置烟气含氧在线分析仪,在原有锅炉控制系统基础上安装鼓风机变频器,根据测量到的烟气含氧量的变化,通过变频器驱动鼓风机,对鼓风机的风量进行PID调节,使得烟气出口含氧量维持在2.5%,降低排烟热损失。

2)在注汽锅炉原有PLC上新增模拟量输入和输出模块以及开关输入模块,并对输入、输出模块采用隔离技术提高系统运行的稳定及可靠性。

3.1.2 注汽锅炉辐射段强化传热技术改造

对注汽锅炉炉膛进行黑体辐射节能涂料喷涂改造。通过对炉膛的耐火材料表面喷涂高效节能涂料,可使炉膛形成一层坚硬的陶瓷釉质硬壳,全面提升炉膛耐火材料的表面物理和化学特性,可提高锅炉受热面的传热能力,同时可改善炉膛结焦现象,使注汽锅炉在安全性、燃料适应性、吸热能力、生产负荷能力、温度均匀性、管道寿命等方面都有显著的提高。

3.1.3 增加高效换热段装置

对注汽锅炉安装高效换热段。通过在注汽锅炉过渡段和对流段之间增加过热段管圈,将从辐射段出来的蒸汽再进入对流段加热,提高进锅炉对流受热面的给水温度及蒸汽干度。由于高干度的蒸汽吸热是在对流段内进行,不形成结垢,使注汽锅炉在安全性、热量利用方面都有显著的提高[6-7]。

3.2 注汽管网保温改造

3.2.1 应用新型保温材料

目前注汽管道主要保温材料有硅酸铝、钛陶瓷和气凝胶三种。经对比,气凝胶毡新型保温材料具有低密度、高孔隙率、低热导率和低折射率、防水及抗压等特性,是一种新型轻质纳米多孔材料,因此选用气凝胶材料对相应注汽管线进行保温[8-10]。保温材料性能对比分析见表1。

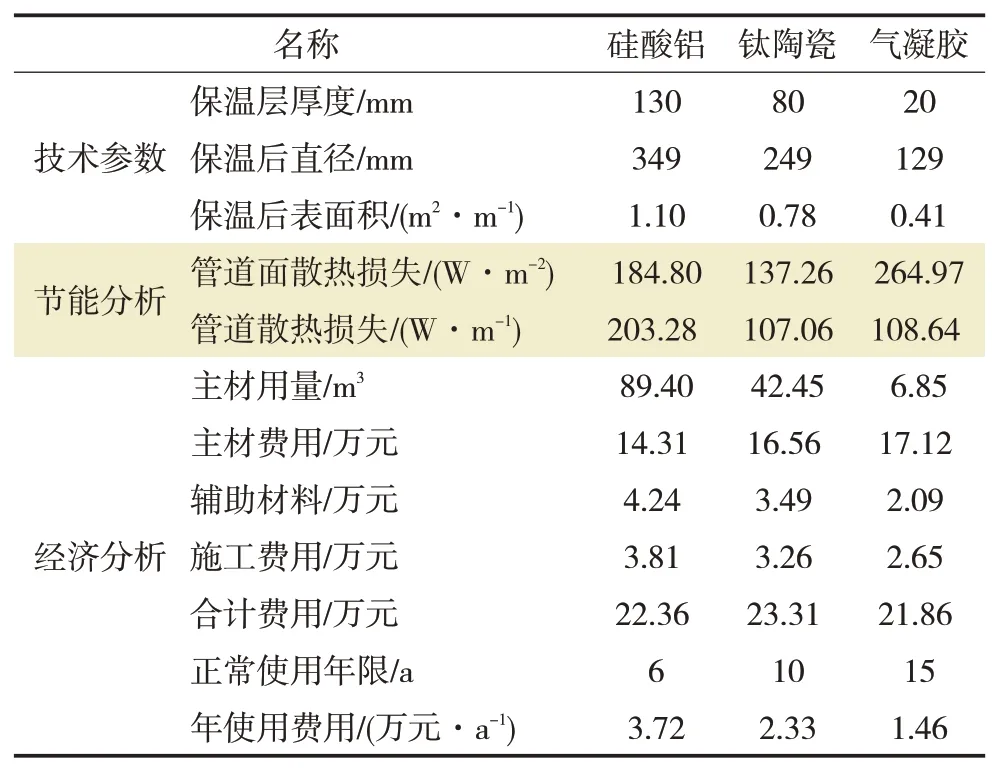

由于目前80%以上注汽管线规格是φ89,以该规格注汽管线(1 000 m管线)为例对硅酸铝、钛陶瓷和气凝胶保温材料进行经济性对比分析,分析结果见表2。

表2 保温材料经济性对比分析

3.2.2 固定注汽管网阀门更新及保温升级

1)管网阀门更新。对老化严重的阀门进行更换,破损的阀门进行维修。

2)阀门保温。对裸露的阀门进行气凝胶保温。

3.2.3 固定注汽管线管托及注汽井口保温升级

1)管线管托保温升级。对在用的注汽管线滑动管托进行气凝胶材料保温包扎。

2)注汽井口保温升级。对注汽井口保温装置重新设计,使用固体隔热材料根据井口形状制作保温罩,将新型保温材料固定在保温罩内壁上。安装时用螺栓将前后保温壳安装在井口上,可将井口全部覆盖。改造后由于保温棉固定在保温罩内壁上,与注汽井口没有直接接触,传热方式由传导变为辐射,降低了保温棉内表面温度,减缓了损坏速度。

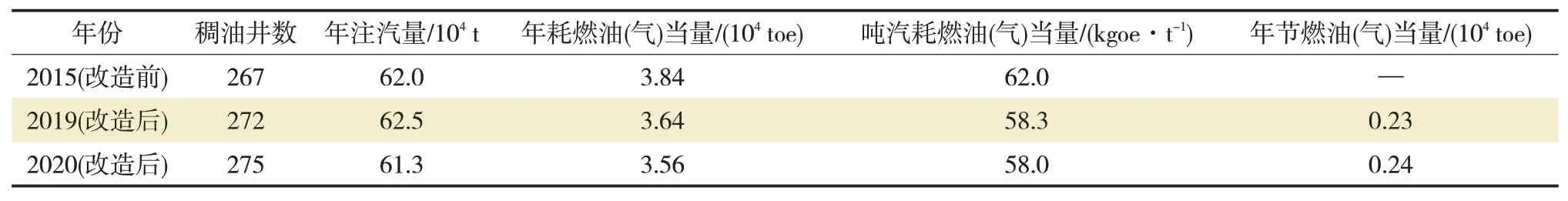

表3 BNWZ油田注汽系统一体化节能优化改造效果对比

3.3 注汽井筒实施全过程保干技术

可以有效的减少因隔热管节箍散热、隔热管接头漏失散热、环空散热以及隔热管视导热系数超标等造成的井筒热损失,提升井底注汽干度,改善注汽效果,提升开发效益。全过程保干技术主要包括:配套隔热衬套;优化封隔器下深;环空注氮隔热等。

4 效果分析

BNWZ油田注汽系统一体化节能优化改造效果对比见表3。该项目于2016年6月开工,2018年12月完工,总计投入资金1 163万元,吨汽耗燃油(气)由改造前的62.0 kgoe/t下降到58.3 kgoe/t,节能率5.97%。截至2020年12月份,平均年节约燃油(气)当量2 381 toe。

1)注汽锅炉。注汽锅炉热效率由82.78%提升至88.6%,热效率提升5.82%,其中辐射段强化传热技术改造提升锅炉热效率2.33%,配风系统改造和可安装高效换热段使锅炉热效率提升3.49%。年节油(气)当量721.68 toe,折合标煤1 031 t。

2)注汽管网。注汽管网热损失由6.55%降低至4.11%。年节油(气)当量为1 486.6 toe,折合标煤2 123.7 t。

3)注汽井筒。一是井底注汽干度提升7%~10%以上,稠油井生产周期延长37天;二是井底注汽量得到进一步优化。通过实施全过程保干,注汽压力为15 MPa时,每注入1×104t蒸汽,可优化节约94 t蒸汽,节约注汽费用1.8万元。

5 结论

1)稠油是我国的重要石油资源,约占全国石油产量的十分之一。稠油开采能耗是普通原油开采能耗的2~3倍,要大幅度降低油田生产能耗,就必须抓好稠油开采技术降耗工作。

2)运用系统工程原理和节点分析理论,对稠油注汽系统从锅炉产汽、管网输汽、到井筒注入环节进行一体化节能优化改造,可以避免“木桶短板效应”,比单节点进行改造或单项技术推广,节能效果更为明显。

3)BNWZ油田稠油注汽系统一体化节能改造项目的成功做法,已在胜利油田稠油区块得到推广,必将为其它油田注汽系统开展节能降耗改造具有一定的借鉴意义。