某车型洗车试验尾门密封条进水问题分析与改进

郭永庆

(同济大学,上海 200092)

主题词:洗车试验 密封条 水管理

1 前言

密封条具有防尘、防水、隔音等重要功能,随着汽车技术的发展,用户对密封条的性能要求逐渐提高。在设计阶段,密封条的性能需进行仿真验证,以节省开发时间和成本。在整车水管理分析中,密封条的防水性能是重要的分析项目,通过分析水流可能的路径,可提出风险点并提前进行相应改善。

本文针对某车型洗车试验中行李箱进水问题,通过理论分析与实车验证研究水流运动路径和密封条泡管形态变化情况,分析行李箱进水问题的原因并提出改进方案。

2 问题描述

某车型尾门密封条与车门钣金、车身钣金、后保险杠翻边的配合形式如图1 所示。尾门密封条的主体结构夹持在行李箱钣金止口边缘,尾门密封条泡管结构受尾门内板挤压变形,起到密封作用。后保险杠边缘台阶状翻边结构遮挡内部钣金,与尾门密封条无直接接触。在设计阶段,对尾门区域进行水管理分析,结果表明,水流从尾门边缘与后保险杠翻边之间的缝隙进入后受到后保险杠翻边的引导,冲击在尾门内板上,并未直接冲击密封条泡管,而是被其阻挡,无法进入行李箱内部,因此,该部位无漏水的风险,水管理分析达标。

图1 尾门密封条与周边件的配合形式

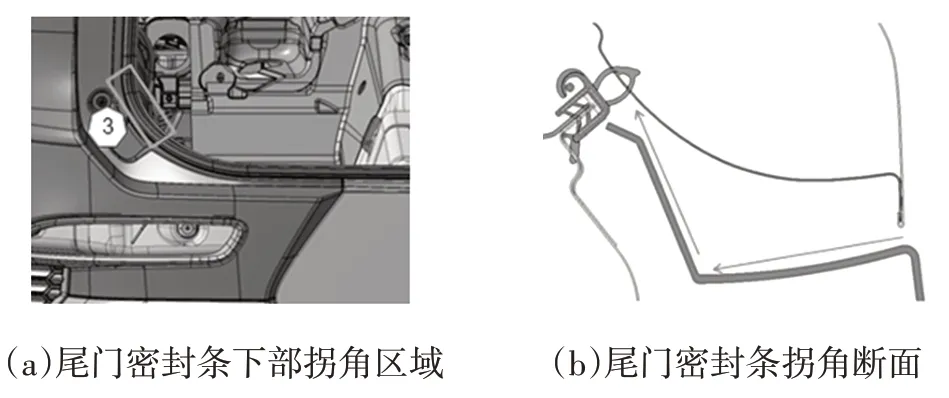

在小批量试装阶段,对整车进行淋雨试验和洗车试验,验证前期理论设计的合理性。在5 min 普通淋雨和30 min强化淋雨过程中,尾门区域未发生漏水情况;在高压水枪洗车试验中,绝大多数情况下不会漏水;但在高压水流沿尾门门缝冲洗时,在尾门左、右下拐角区域有较小概率出现行李箱进水情况。漏水时的洗车工况为:水流成柱状,水压为500 kPa,水枪距离尾门0.5 m,水流沿门缝斜向上冲击,进水区域如图2所示。从车内观察,漏水路径发生在尾门密封条泡管与尾门内板之间。

图2 洗车试验漏水区域

3 原因分析

根据常规经验,漏水情况的可能原因主要包括:

a.钣金焊接止口边偏长,密封条底唇与钣金面接触不够,水流从密封条内部越过钣金止口边流入车内。

b.钣金焊接止口边偏厚,将密封条U型夹持结构撑大,导致该结构内部唇边与钣金密封不严,水流越过钣金止口边流入车内。

c.钣金拼接位置有较大面差,水流从相邻钣金焊接面差的缝隙翻过钣金止口边,流入车内。

d.钣金止口边偏短或者车门外偏,造成内间隙偏大,使密封条泡管与钣金面接触量不足,从而导致漏水[1-2]。

上述原因可以通过测量钣金止口边的长度和焊接宽度,以及尾门关闭后的车门内间隙等进行排查。通过检测发现,以上尺寸的测量结果都在公差范围内。考虑到漏水情况只发生在尾门下拐角,因此需要分析该区域与尾门其他区域的结构差异。

3.1 密封系统配合结构分析

分别选取尾门区域3 个典型位置进行分析。尾门下部直段区域在洗车试验时无漏水现象,该区域水流路径如图3所示。由图3可以看出,此区域的水流经过后保险杠边缘台阶面的阻挡,不会有大量水流冲击尾门内板,所以淋雨试验未发生漏水。

图3 尾门下部水流路径

尾门左、右下拐角结构水流路径如图4所示。由于在此区域造型面存在过渡,后保险杠边缘翻边角度发生变化,高压水流被后保险杠翻边引导后,冲击密封条泡管与钣金的接触面,故水流冲破密封面进入行李箱。

图4 尾门下拐角水流路径

尾门侧面(拐角区域上部)结构水流路径如图5 所示。水流在此区域向下运动,然后被后保险杠翻边引导至密封条泡管与钣金的接触面上,但水流经过较长距离的冲击后,动能消耗,冲击到密封条时,水压已不足以冲破密封面,故在此区域也未发生漏水。

图5 尾门侧面水流路径

由以上分析可以看出,后保险杠翻边对水流的引导作用是导致尾门左、右下拐角区域洗车漏水的原因之一。

3.2 尾门密封条变形状态分析

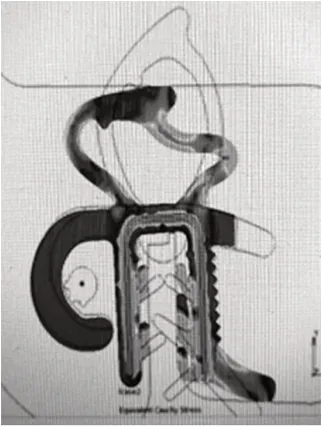

尾门密封条是等截面挤出的柔性零件,在密封条上截取一片1~2 mm 厚的断面,在投影仪下对密封条断面进行10 倍放大处理,如图6 所示。从图6 中可以看出,断面实际状态与设计状态一致,说明密封条质量没有问题。对尾门密封条的断面进行CAE 仿真分析,模拟密封条泡管受力压缩变形后的状态,如图7所示。泡管受力变形后,没有达到预期的变形效果,导致泡管顶端与钣金的接触面积过小。从CAE 分析结果可以看出,密封条断面设计不合理。

图6 尾门密封条断面10倍图

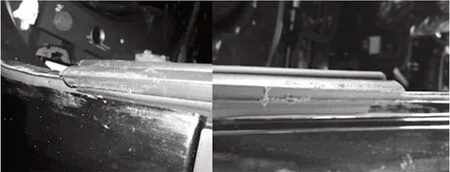

将密封条装配到实车上,进行涂蓝试验。在尾门内板与密封条的接触区域涂抹颜料,将密封条截断以方便从断面处进行观察,车门关闭后检查密封条的变形情况,如图8所示。从图8中可以看出,密封条泡管顶端变形后与钣金仅存在尖端小面积接触,密封条泡管上颜料的宽度只有2 mm,远小于设计要求。实车验证结果与仿真分析结果相吻合。密封条泡管变形后与钣金接触面积不足,导致密封条无法抵御水流冲击,是洗车试验中行李箱进水的重要原因之一。

图7 尾门密封条CAE仿真分析

图8 尾门密封条装配后变化情况

4 改进措施

经过以上分析,分别制定临时措施和永久措施。临时措施是在尾门左、右下拐角位置对应的密封条泡管内增加塞芯,以加大密封条泡管与钣金的挤压力,如图9所示。经过实车验证,临时措施实施后,尾门区域在洗车试验中不再进水,该方案有效。

图9 尾门密封条加塞芯临时措施

但增加塞芯会导致零件成本上升,且引起尾门关闭困难,故还需制定永久措施。

4.1 后保险杠翻边局部型面修改

由尾门区域水流运行路径的分析可以看出,拐角位置后保险杠型面对水流的引导会引起进水,故需修改后保险杠边缘翻边角度,使边缘倾斜程度更大,如图10所示。后保险杠型面修改后的水流走势如图11 所示,水流冲击在尾门内板上,密封条不会受到大压力水流的冲击,进水风险降低。

图10 后保险杠翻边修改状态对比

图11 后保险杠翻边修改后的水流走势

4.2 尾门密封条断面的修改

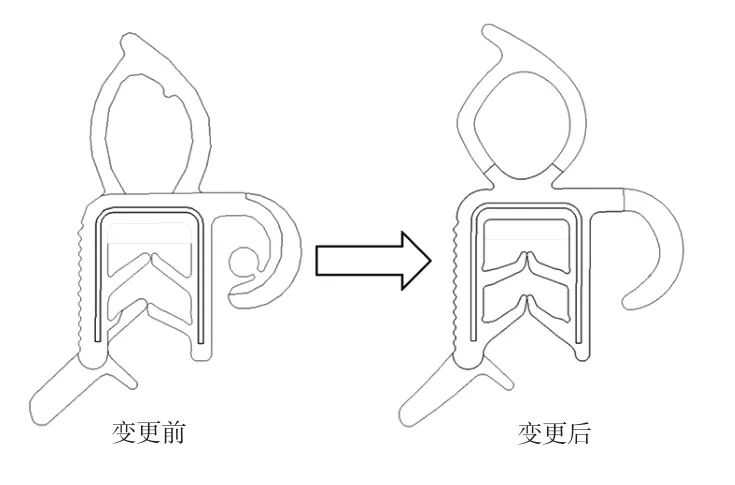

如图12所示,通过CAE仿真,对尾门密封条断面进行优化:将泡管顶部唇边减薄,同时使角度更平缓;将泡管壁厚减薄,调整为折弯造型,使泡管更易变形;将泡管与骨架连接的脖颈处收窄;在U型夹持结构的唇边端部增加倒刺,加大密封条装配后的保持力。

图12 密封条断面修改方案

对修改后的密封条断面进行压缩变形仿真分析,考虑到钣金内间隙偏差,将压缩量分别设置成欠压2 mm、正常压缩和过压2 mm 3 种状态,断面仿真分析结果如图13所示。由图13可以看出,新断面中密封条泡管变形后与钣金的接触面积明显加大。

将改进后的尾门密封条在实车上进行涂蓝试验,结果如图14 所示。密封条泡管表面沾染颜料的区域较宽,说明密封条压缩后泡管与钣金接触面积较大,实车测试结果与理论分析结果一致。

图13 密封条断面仿真分析

图14 密封条断面修改

将新断面尾门密封条和新型面后保险杠装车后进行洗车试验,未发生行李箱漏水的现象,改进方案有效。

5 结束语

在车辆设计阶段对整车进行水管理分析是非常必要的,对于尾门区域,钣金、密封条、保险杠在不同区域的配合结构不同,所以需要校核多种结构形式,避免遗漏。后保险杠设计时需注意边缘处的翻边不应引导水流冲击在密封条泡管上。在设计阶段应对密封条泡管的变形进行仿真分析,保证泡管变形后与钣金有足够的接触面积。