基于催化裂化催化剂黏结剂的研究进展

郭 硕,于善青,田辉平

(中国石化 石油化工科学研究院,北京 100083)

随着催化裂化(FCC)原料油重质化和劣质化程度的日益加深,重质和劣质原料油的高效转化已成为未来炼油发展的主要趋势之一[1],这对FCC催化剂提出了更高的要求。黏结剂作为FCC催化剂的重要组成部分,具有以下优点[2-6]:1)增强了催化剂的机械强度、较强的抗金属污染能力和较高的焦炭选择性;2)转移反应的活性物质;3)为催化剂提供中、大孔以提升扩散性能。目前常用的黏结剂有铝溶胶、胶溶拟薄水铝石、硅溶胶、硅铝溶胶和磷铝溶胶等,每种黏结剂都具有独特的优势,在各个领域应用广泛。

本文阐述了FCC催化剂黏结剂的发展现状,重点介绍了铝溶胶、胶溶拟薄水铝石、硅溶胶、硅铝溶胶和磷铝溶胶的组成、制备方法及胶溶机理,并对FCC催化剂黏结剂的发展前景进行了展望。

1 FCC黏结剂发展现状

20世纪60年代mobil公司成功研制出分子筛裂化催化剂[7],同时硅铝溶胶应运而生,但硅铝溶胶较高的活性导致原料油易于过裂化产生干气和焦炭。为改善催化剂的焦炭选择性,研制了惰性的硅溶胶,但惰性硅溶胶的孔体积较小,限制了催化剂裂化重油大分子烃的能力,因而继续研制了粒径较大的胶溶拟薄水铝石,以拟薄水铝石为黏结剂制备的催化剂重油裂化能力强,水热稳定性好,且具有一定的抗重金属污染能力,但催化剂的焦炭选择性和黏结性较差。

随着Y型和ZSM-5分子筛在FCC催化剂中的使用,对黏结剂的黏结性能提出了更高的要求,铝溶胶作为黏结性能较好的黏结剂脱颖而出,以铝溶胶为黏结剂制备的催化剂抗磨损性能和焦炭选择性较好,具有一定的抗金属污染能力,但由于催化剂孔体积较小,重油裂化能力有限。胶溶拟薄水铝石弥补了铝溶胶这一缺点,铝溶胶也恰好弥补了胶溶拟薄水铝石焦炭选择性和黏结性较差的缺点,以胶溶拟薄水铝石和铝溶胶为原料制备的双铝基黏结剂是1993年由中国石化石油化工科学研究院提出的[8],直到现在还是国内普遍采用的FCC催化剂黏结剂。与铝基黏结剂相比,以硅溶胶为黏结剂制备的催化剂稳定性和焦炭选择性较好,能降低非选择性裂化反应的发生,但重油裂化能力和抗重金属污染能力有限,因此常在硅溶胶中添加一定氧化铝组分制备硅铝溶胶,以增加基质活性,改善催化剂的重油裂化能力和抗重金属污染能力。随着环保意识的加深,磷铝溶胶由于无毒、无味、无公害及良好的黏结性能正引起广泛关注,以磷铝溶胶为黏结剂制备的催化剂具有较好的干气和焦炭选择性,并具有一定的抗重金属污染能力[9]。

2 铝溶胶

2.1 铝溶胶的组成

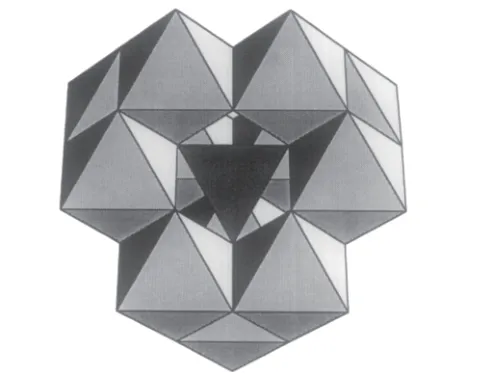

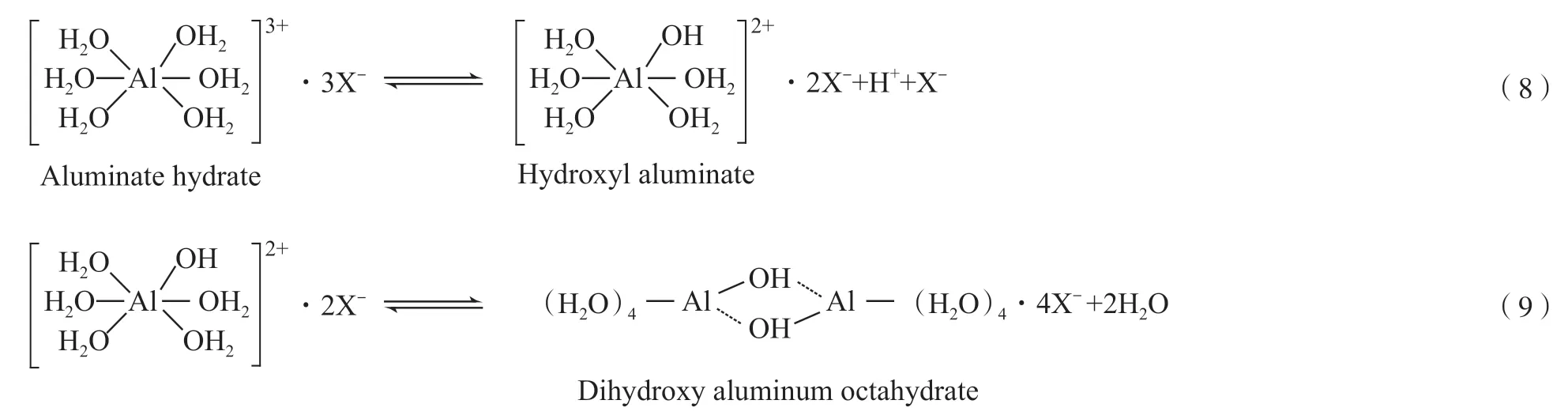

铝溶胶,又称氧化铝溶胶或勃姆石溶胶,化学式为[Al2(OH)nCl6-n·xH2O]m(n=1~5,m>0),铝溶胶中铝含量一般为10%~20%(w),粒径范围1~5 nm,比表面积约为300 m2/g,黏结性较好。研究发现铝在水中以铝八面体或铝四面体形式存在[10],铝溶胶由少量六配位的铝盐水解产物、Al13聚集体及聚合度大于13的聚合物组成[11],其中,Al13聚合体空间结构如图1所示[12]。Al13聚合体空间结构又称Keggin结构,以AlO4-四面体为中心,外围结合12个铝八面体。

图1 Al13聚合体的结构示意图[12]Fig.1 Structure diagram of Al13 polymer[12].

2.2 铝溶胶的制备

铝溶胶的制备方法主要有以下4种:有机盐水解法、无机盐原料法、粉体分散法及工业上广泛采用的“铝-盐酸”工艺。

2.2.1 有机盐水解法

1975年Yoldas[13]以异丙醇铝为原料制得铝溶胶,将有机铝盐(包括异丙醇铝、仲丁醇铝等)加入去离子水中进行水解反应形成勃姆石沉淀[14],搅拌蒸发其中的醇,最后加入酸类胶溶剂制成稳定的铝溶胶[15]。反应过程包括水解和聚合两个反应[16],化学方程式见式(1)~(3)。

专利[17-18]将醇铝在水中搅拌反应后加入硝酸制备的铝溶胶,所得产品纯度高,在氮气保护下可制得含有聚合双键的功能性铝溶胶。

有机盐水解工艺成熟,可制备高纯铝溶胶,且产物比表面积较大、粒度分布均匀、性能稳定,但有机醇盐水敏感性较强,易发生剧烈的水解反应生成沉淀,且有机醇盐易燃、有毒、价格较为昂贵,难以实现工业化生产。

2.2.2 无机盐原料法

无机盐原料法采用无机铝盐(如AlCl3、Al(NO3)3)和金属铝中的一种或多种为原料,氨或其他碱性物质为沉淀剂,使铝盐进行水解反应生成沉淀,然后加入酸性胶溶调节沉淀的pH制得。化学反应式见式(4)~(6)。

Yin等[19]采用“酸解-胶化二步法”制备了铝溶胶,以Al(OH)3为原料,在AlCl3/HCl摩尔比为1∶4组成的胶溶剂中胶溶生成铝含量较高的铝溶胶;Tan等[20]将铝粉和AlCl3·6H2O在水溶液中搅拌制得铝溶胶,通过改变铝粉加入量来改变铝溶胶的立体结构,进而改变铝溶胶的物理性质。

与有机盐水解法相比,无机盐原料法所用原料价格便宜,反应过程无需加热,节约能耗,整个过程易于控制,具有工业生产的价值。但此方法制备周期较长,且采用三氯化铝为原料,易吸水,运输不便。

2.2.3 粉体分散法

粉体分散法采用拟薄水铝石粉或氧化铝粉等工业原料与酸类胶溶剂混合制得铝溶胶[21-23]。与上述两种方法相比,整个过程不发生化学反应,易于控制,且制备周期短,操作简单,溶胶工艺相对稳定,原料均为工业级,价格低廉,易于储存,可实现工业生产。但是工业级原料纯度不高,制得的铝溶胶性能较差,放置一段时间会发生聚沉现象,稳定性有待进一步提高。

2.2.4 铝-盐酸工艺

工业FCC催化剂用铝溶胶的制备工艺主要是铝-盐酸工艺[24],金属铝与盐酸经过多次接触进行水解-聚合反应制得铝溶胶,化学反应见式(7)。

2Al+(6-n)HCl+nH2O→Al2(OH)nCl6-n+3H2↑ (7)

该方法操作简单,所制得的铝溶胶胶溶性能较好,满足工业FCC催化剂黏结剂的要求。但制备过程中产生的氢气带来安全问题,且由于过程中存在Cl-,有HCl气体放出,会腐蚀设备、污染环境,并且会破坏分子筛的晶体结构,导致催化剂活性下降。专利[25]在喷雾干燥后的催化剂中通入氨气,使其中的HCl与氨气反应生成氯化铵,再用水洗涤除去。

2.3 铝溶胶胶溶机理

Al3+在水中主要以八面体的水合铝盐形式存在,水合铝盐会吸收水中的OH-生成羟基铝盐,两个羟基铝盐会肩并肩脱去两分子的水生成八水二羟基铝盐[26],反应方程式见式(8)~(9)。

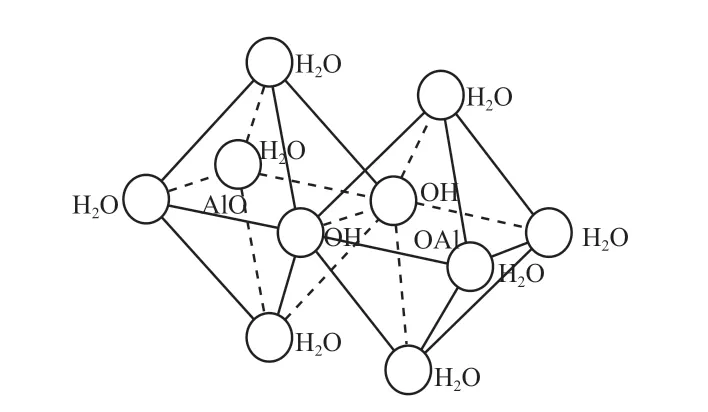

八水二羟基铝盐的结构如图2所示。

图2 八水二羟基铝盐结构Fig.2 Structure diagram of dihydroxy aluminum octahydrate.

八水二羟基二聚铝盐可以络合形成环状结构,但对于成环机制至今尚没有明确的定论。目前,主要有两种不同的观点:1)六元环连续模式,即核心连接,是以多核络合物的核连络合机理为理论依据建立起来的[27]。这种模式认为聚铝离子是以二聚铝盐的聚合方式通过脱质子脱水络合形成环状结构,六个八面体铝离子通过—Al—OH—Al—相互连接形成八面体六元环结构,然后通过进一步的脱质子脱水形成更大的聚合体,铝的聚集形态由单体到聚合体呈现连续变化分布,水溶形态可达到2)聚十三铝聚集模式,该模式认为铝溶液中仅存在单体铝、二聚铝、A113和更高聚合铝形态,且各形态之间可以相互转化,其中,Al13结构的发现是由于27Al NMR和小角X射线衍射法的鉴定和推断结果。Johansson等[28]对碱式硫酸铝结晶体结构的研究发现了聚十三铝,70年代后期,Akitt等[29]用27Al NMR鉴定出水解铝溶液中具有八面体单体铝、二聚体铝和Kiggen分子结构的A113聚 体。Allouche等[30]通 过27Al NMR发 现 了Al30,化学方程式为[Al30O8(OH)24]18+。

3 胶溶拟薄水铝石

3.1 胶溶拟薄水铝石的组成

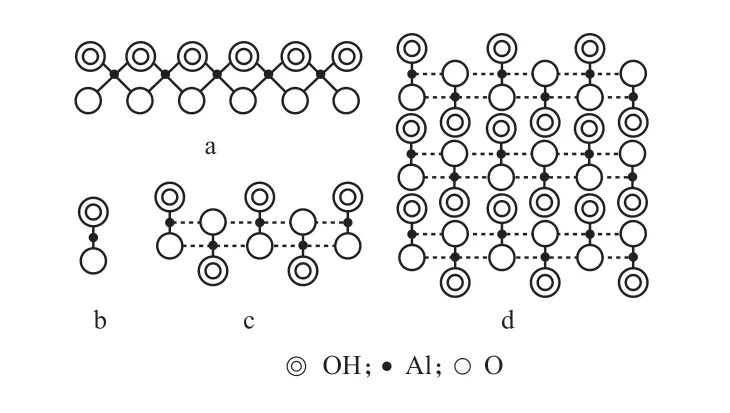

拟薄水铝石又称假一水软铝石或假勃姆石,化学式为AlOOH·nH2O(0<n<1)。拟薄水铝石的零点电荷和界面吉布斯自由能高,粒径范围10~100 nm,比表面积250~450 m2/g,比表面积和孔体积大,热处理可产生具有丰富孔结构的γ-Al2O3。因此胶溶拟薄水铝石是FCC催化剂最常用的黏结剂之一,它可以提供部分中孔结构。经XRD证明,胶溶拟薄水铝石的微观结构与拟薄水铝石相同,微观结构如图3所示[31]。多个—OH—Al—O—链状结构(图3a)平行排列形成层状结构(图3c),相邻两个链彼此逆向平行,第二个链的氧原子与第一个链的铝原子在同一水平上,铝均为六配位结构,多链层状结构之间存在层间水,层间水以氢键结合在铝氧八面体中的羟基上,形成拟薄水铝石微晶(图3d)。

图3 拟薄水铝石结构示意图[31]Fig.3 Structure diagram of pseudo boehmite[31].

3.2 胶溶拟薄水铝石的制备及其胶溶机理

胶溶拟薄水铝石是由拟薄水铝石加酸胶溶制得,反应过程可分为4个步骤[32]:1)拟薄水铝石的肢解。酸铝比(即36%(w)盐酸与氧化铝的质量比,下同)在0~0.03之间时,拟薄水铝石表面的OH-吸附酸中的H+,形成带正电荷的胶核[33],颗粒尺寸急剧下降到3 nm左右,酸铝比越高,形成的颗粒尺寸越小[34];2)扩散双电层的形成。酸铝比在0.03~0.04之间时,胶核在外围吸附阴离子构成双电层结构,形成带负电的胶粒,随着阴离子的增加,双电层中致密层和扩散层压缩,降低了肢解颗粒的静电排斥力,粒子由于布朗运动彼此碰撞而聚集,粒径上升至10 nm左右;3)溶胶粒子的稳定化。酸铝比在0.05~0.06之间时,以酸中的H+为“酸性桥”将多个拟薄水铝石颗粒以网状形式连接在一起而形成溶胶[35];4)溶胶开始失稳。酸的加入量继续增多,H+不再被颗粒表面羟基吸附,直接进入到溶剂中,使得溶胶体系的H+浓度显著增大,溶胶体系开始变得不稳定,且易于生成铝盐。

4 硅溶胶

4.1 硅溶胶的组成

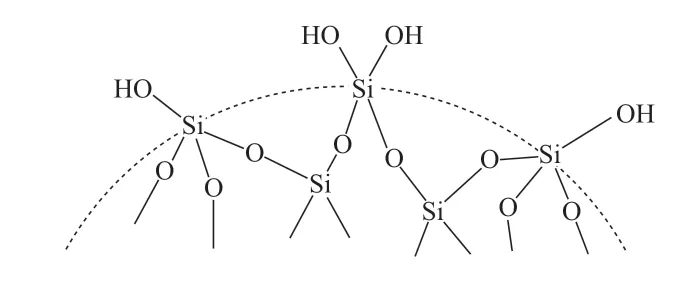

硅溶胶为二氧化硅纳米颗粒分散在水中形成的胶体,分为酸性、中性和碱性硅溶胶,化学式为{[SiO2]m·nSiO32-·2(n-x)H+}2x-·2xNa+(m和n均很大,且m<<n)。硅溶胶中含硅量一般为20%~40%(w),粒径范围10~30 nm,比表面积50~400 m2/g。硅溶胶粒子的表面状态如图4所示[36]。内部由硅氧键(—Si—O—Si—)构成三维网络结构,表面被羟基(—OH)所包覆,与胶体中的碱金属离子一同构成扩散双电层。

图4 硅溶胶粒子的表面状态[36]Fig.4 Surface state of the silica sol particle[36].

4.2 硅溶胶的制备方法

按照制备工艺的不同,硅溶胶的制备方法主要有5种:离子交换法、单质硅一步溶解法、直接酸中和法、电解电渗析法、胶溶法[36]。

4.2.1 离子交换法

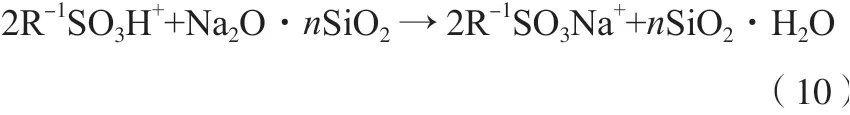

离子交换法是由Bird在1941年发现[37],采用水玻璃为原料,经晶种制备、SiO2粒径增长、浓缩和纯化步骤制备出硅溶胶[38-39],化学方程式见式(10)。

离子交换法可根据不同的需求制得不同性能的铝溶胶,但起始原料含量不能太高,否则浓缩过程时间长,消耗大量的成本和劳动量[40],且再生离子交换树脂会产生大量的废水,再生过程较为繁琐。

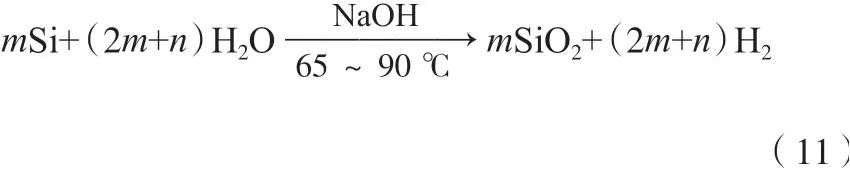

4.2.2 单质硅一步溶解法

单质硅一步溶解法采用工业单质纯硅为原料,在碱性催化剂的作用下与水反应,生成硅溶胶[41],化学方程式见式(11)。

该方法制备的硅溶胶杂质少,硅溶胶的胶粒大小、黏度、pH、纯度等易于控制,稳定性较好,是一种具有研究价值的制备方法。

4.2.3 直接酸中和法

直接酸中和法是将稀硫酸加入到水玻璃中制得硅溶胶,通过控制溶液的pH可以制得酸性硅溶胶和碱性硅溶胶。该方法所制得的硅溶胶一般杂质含量较高,稳定性较差[42]。

4.2.4 电解电渗析法

电解电渗析法是在电解槽中加入电解质溶液调节pH,并配备合适的电极(如析氢电极、氧阴极)反应制备硅溶胶的一种方法[43]。该方法操作条件可控,具有独特的研究和开发价值,但渗析时间较长,且能耗大,不适合工业生产。

4.2.5 胶溶法

胶溶法是将酸加入到水玻璃中生成凝胶,然后将其过滤、水洗并置于高压釜中,使其重新溶解制得硅溶胶[44]。该方法与离子交换法和电解电渗析法相比,所采用的原料均为水玻璃,但胶溶法制备的硅溶胶粒径分布较宽、纯度较低、稳定性较差。

5 其他改性溶胶

实际FCC催化剂通常采用混合黏结剂以弥补单一黏结剂的不足,发挥不同黏结剂的优势,如硅铝溶胶、磷铝溶胶等。用铝改性硅溶胶或将铝溶胶和硅溶胶混合制备硅铝溶胶,既可以发挥硅溶胶良好的焦炭选择性,又可以发挥铝溶胶良好的抗磨损性能和机械强度。但硅溶胶与铝溶胶混合时易发生凝胶,李阳[45]认为铝溶胶中的Al3+增大了电解质含量从而导致凝胶的产生。张涛等[46]发现酸性硅溶胶需加蒸馏水稀释、碱性硅溶胶需加酸调节pH为酸性,再与铝溶胶混合,可避免硅溶胶表面大量的OH-与铝溶胶中的Al3+结合生成Al(OH)3沉淀,从而发生凝胶。磷酸铝溶胶一般是由磷酸与氢氧化铝或者氧化铝反应制得,与其他黏结剂相比,磷铝胶具有无毒、无味、无公害及良好的耐高温和黏结性能等优点。采用磷酸改性铝溶胶,磷酸与铝溶胶表面羟基生成无定形羟基磷酸铝,能调变表面酸性,从而抑制焦炭的生成[47],同时催化剂耐磨强度得到改善。将磷酸与打浆后的拟薄水铝石混合也可制备磷铝胶,通过控制合适的磷铝摩尔比可制备高品质磷铝胶。唐红艳等[48]认为不同磷铝摩尔比的磷酸铝体系中存在不同的磷酸铝化合物,其中,以Al(H2PO4)3的综合性能最好。

6 结语

为适应FCC过程的流化床状态,FCC催化剂需要具有较高的强度,而黏结剂黏结性能的好坏对催化剂强度具有至关重要的影响。铝溶胶、硅溶胶等黏结剂黏结性能较好,但粒径较小,易堵塞分子筛孔道,形成的催化剂孔道较小,不利于大分子反应物的扩散,而胶溶拟薄水铝石粒径较大,将其与铝溶胶或硅溶胶混合使用可显著发挥二者的优势。复合黏结剂可根据体系的需要调节所需黏结剂性能,今后复合黏结剂的运用将会越来越广泛,但黏结剂属于亚稳体系,对于它的稳定性、聚合度、胶溶机理等有待进一步研究。