乙烯装置冷箱和脱甲烷塔系统的模拟及优化

陆向东

(中国石化 镇海炼化分公司 烯烃部,浙江 宁波 315200)

乙烯装置是石化工业的龙头,技术水平的高低被看作是衡量一个国家石化工业发展水平的重要标志[1]。乙烯装置包括裂解和分离两部分,工艺流程长,是最复杂的石化装置。装置中的冷箱和脱甲烷塔系统是分离部分的核心,也是冷量消耗最多的单元,它们的操作效果严重影响乙烯产品的质量和回收率以及整个装置的能耗水平[2]。因此,在乙烯装置的操作过程中,十分重视冷箱和脱甲烷塔系统的稳定和优化。

在乙烯装置的操作过程中,仅凭操作经验难以实现深冷系统的优化,若借助计算机流程模拟技术,可达到优化目的[3]。化工设计和流程模拟中使用的计算机软件种类较多,其中比较常用的有Aspen Tech公司的Aspen Plus软件、SimSci公司的SimSci PRO/Ⅱ软件及HRTI组织的模拟优化软件等。Aspen Plus软件是公认的功能强大的流程优化模拟软件,在石化领域被广泛应用,常用来模拟实际生产装置的优化运行工况,并提出有效的节能降耗措施,是使生产管理从经验型走向科学型的有力工具[4]。

近年来,Aspen Plus模拟软件在乙烯装置应用较多。夏庆宁[5]利用Aspen Plus软件分析了乙烯装置的能量应用情况。冯丙坤等[6]利用Aspen Plus软件模拟了乙烯装置的C2和C3分离系统。叶贞成等[7]利用Aspen Plus软件对乙烯精馏塔的开车动态进行建模与优化。

本工作采用Aspen Plus流程模拟软件,对中国石化镇海炼化分公司(简称镇海炼化)乙烯装置分离部分的冷箱和脱甲烷塔系统(顺序分离流程、低压脱甲烷工艺)进行流程模拟、运行分析和优化研究,以降低装置乙烯产品的损失和运行能耗。

1 工艺流程

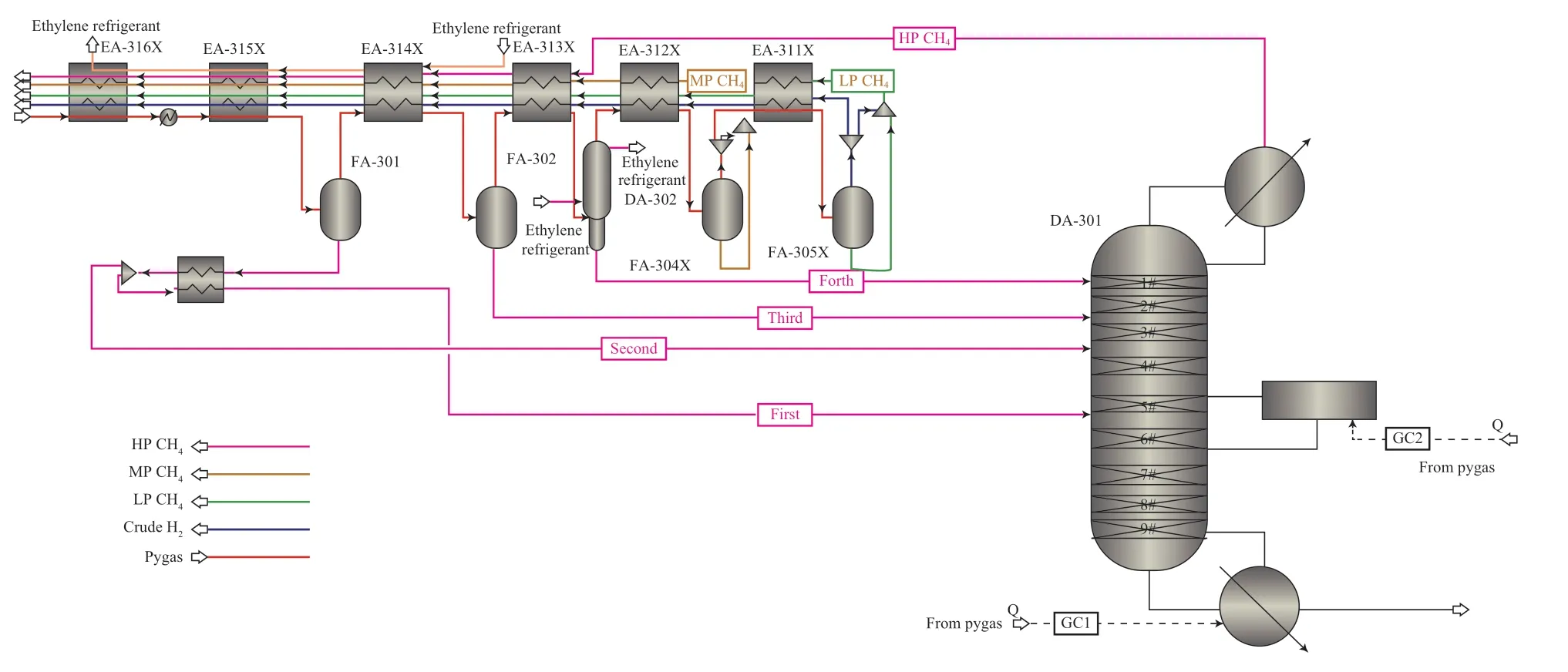

镇海炼化乙烯装置的冷箱和脱甲烷塔系统的主要任务是实现氢气、甲烷和C2以上馏分的分离,采用高压激冷和低压脱甲烷的分离工艺,即冷箱系统保持3.5 MPa左右的高压操作,而脱甲烷塔系统采用0.66 MPa左右的低压操作。具体的工艺流程见图1。

图1 冷箱和脱甲烷塔系统的工艺流程Fig.1 Diagram of cold box and demethanizer system.

裂解气经过压缩、干燥及一系列冷却后逐步降温到-72 ℃,进入脱甲烷塔第一进料分离罐FA-301进行首次分离,液体在换热器内进行歧化换热后分别作为脱甲烷塔的第一股和第二股进料送入脱甲烷塔DA-301。FA-301顶部的裂解气经过冷箱EA314X被冷却到-95 ℃后进入脱甲烷塔第二进料分离罐FA-302,分离的凝液作为脱甲烷塔的第三股进料。FA-302顶部的裂解气经过冷箱EA313X被冷却到-136 ℃后进入分凝分馏塔DA-302。DA-302底部的凝液作为脱甲烷塔最上部的第四股进料;DA-302顶部为不含乙烯的氢气和甲烷气体,由二级制氢系统分离出粗氢,所需要的冷量来源于液体甲烷的焦耳-汤姆逊膨胀。第一级膨胀物料被冷却到-140 ℃进入气液分离罐FA304X,FA304X底部的甲烷凝液通过节流膨胀实现制冷,并经回收冷量复热后作为中压甲烷送到燃料气系统。第二级膨胀物料被冷冻到-163 ℃进入气液分离罐FA305X。FA305X罐顶为纯度大于95%(x)的粗氢气,经回收冷量后送到甲烷化系统生产氢气产品;FA305X底部的甲烷凝液通过节流膨胀实现制冷,并经回收冷量复热后作为低压甲烷送到燃料气压缩系统。

DA-301的四股进料被送往合适的进料位置,塔底为不含甲烷的物料,经泵加压后分为两股,分别经冷箱回收冷量至不同的温度后进入脱乙烷塔的相应位置,顶部的物料被部分冷凝并经气液分离后,液相作为脱甲烷塔回流,气相高压甲烷经冷箱回收冷量复热后作为再生气送至再生系统。

2 模拟对象

对冷箱和脱甲烷塔系统的模拟从裂解气进入脱甲烷塔塔釜再沸器的换热器起,经冷箱冷却后形成4股进料进入脱甲烷塔,氢气和甲烷在冷箱制氢系统完成粗氢和低压甲烷的分离,在脱甲烷塔系统内完成高压甲烷和C2以上组分的分离。

2.1 进料条件

为验证所搭建模型的准确性,选用与设计相同的进料条件和操作条件对冷箱和脱甲烷塔系统进行模拟校核计算,进料条件见表1。

表1 模拟进料条件Table 1 Simulate initial feed conditions

2.2 模型的建立

以化工流程模拟软件Aspen(版本9.0) 为优化平台,建立裂解气在冷箱系统预冷和脱甲烷塔系统中分离的工艺模型。其中,热力学方法采用SRK状态方程法,脱甲烷塔采用47块理论塔板,4股进料分别从第7,12,17,27块理论塔板进入。裂解气物料参数采用设计物料参数,冷箱系统选取氢气和甲烷、脱甲烷塔系统选取甲烷和乙烯作为关键组分。冷箱系统采用MHeatX模块模拟EA-311X~EA-316X换热器,分凝分馏塔和脱甲烷塔采用RadFrac模块进行模拟[8]。

2.3 模拟结果

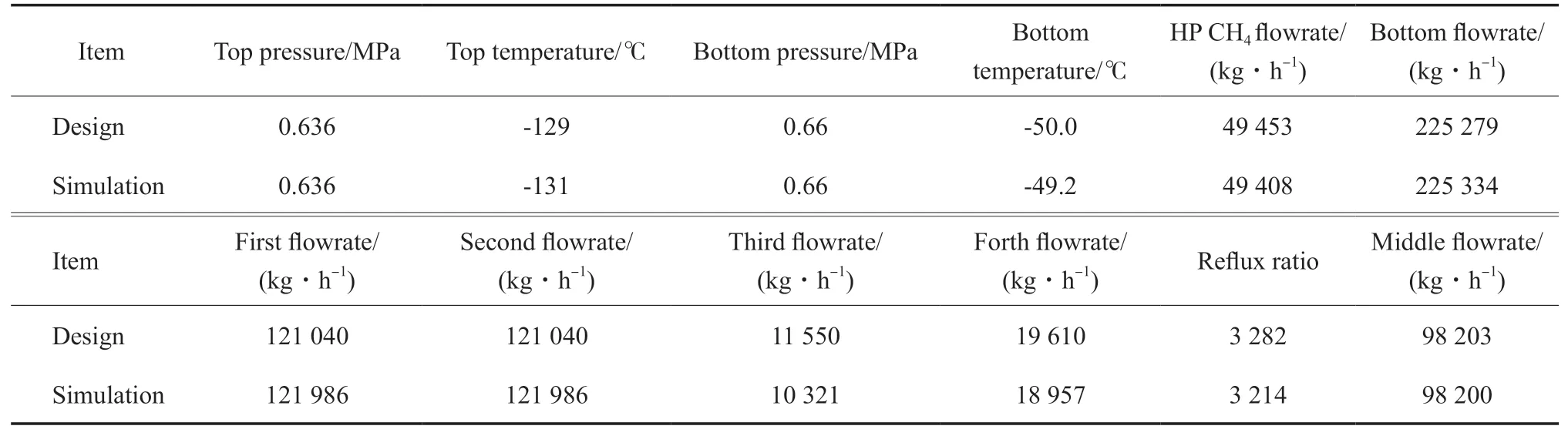

冷箱系统主要参数的模拟结果见表2,脱甲烷塔系统主要参数的模拟结果见表3。

表2 冷箱系统的主要参数模拟结果Table 2 Simulation results of the main parameters of the cold box system

表3 脱甲烷塔系统的主要参数模拟结果Table 3 Simulation results of the main parameters of the demethanizer system

综合表2和表3数据可知,所建模型在满足脱甲烷塔回流罐顶高压甲烷中乙烯含量为0.22%(x)和塔釜中甲烷含量为0.02%(x)的设计要求下,模拟结果与设计数据虽有部分偏差,但偏差都在计算允许误差范围内,说明模型选用的物性计算方法和参数可靠,可将模型应用于冷箱和脱甲烷塔系统的流程模拟、参数灵敏度分析和过程优化。

3 结果与讨论

3.1 装置负荷变化对乙烯损失的影响

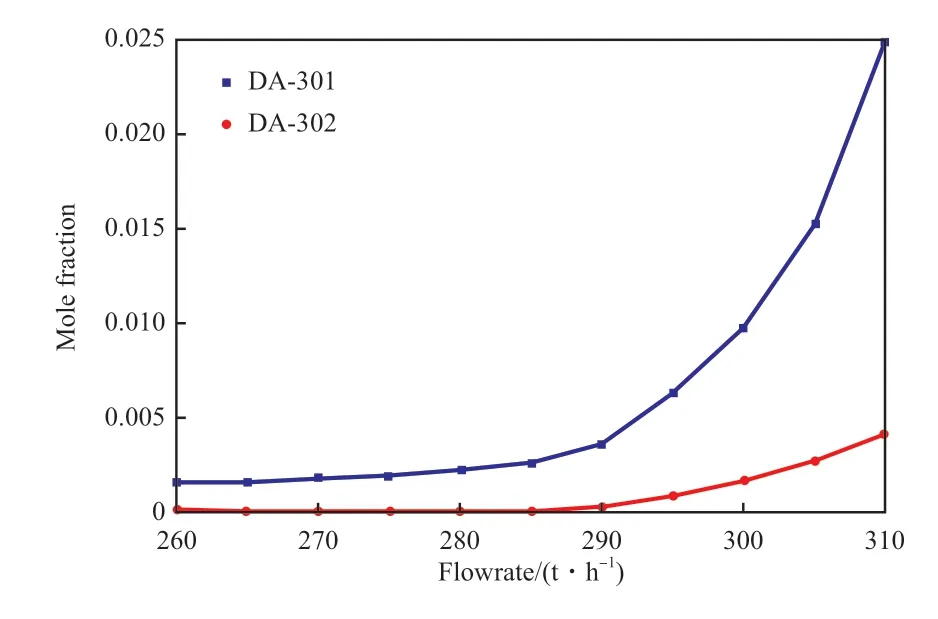

在乙烯装置冷箱和脱甲烷塔系统中,乙烯的损失主要发生在分凝分馏塔DA-302和脱甲烷塔DA-301顶部,损失的乙烯分别进入中压甲烷和高压甲烷中。为研究装置负荷变化对乙烯损失的影响,在制冷机组制冷能力一定、冷箱和脱甲烷塔系统操作参数不变的前提下,对裂解气负荷对DA-302和DA-301塔顶乙烯损失的影响进行分析,结果如图2所示。

图2 裂解气负荷对乙烯损失的影响Fig.2 Effect of pyrolysis gas load on ethylene loss.

从图2可看出,在制冷机组能力和冷剂分布不变的情况下,DA-302和DA-301塔顶的乙烯损失随裂解气负荷的增加而逐渐增加。裂解气负荷增至285 t/h时是乙烯损失的拐点,小于此负荷时,两处的乙烯损失均相对较低,DA-302塔顶的乙烯含量仅约为6×10-6(x),损失可忽略不计;DA-301塔顶乙烯含量约为0.002 6(x),接近设计指标要求。但当裂解气负荷增加时,两处的乙烯损失均上升,尤其是DA-301塔顶的乙烯损失上升幅度更大。模拟结果表明,在正常操作负荷下,乙烯装置的乙烯损失主要发生在DA-301顶部,因此日常操作过程中应重点关注此处的乙烯损失。

3.2 裂解气组成变化与乙烯损失的关系

冷箱的作用是给裂解气提供冷量,将难以液化的轻烃组分(主要指甲烷和乙烯)在低温下冷凝,因此裂解气中轻烃组分所占比例的多少将直接影响冷凝效果,影响乙烯的损失。在保持裂解气总量不变的前提下,通过Aspen Plus模拟分析氢气和甲烷占比增加的情况下,DA-302和DA-301塔顶乙烯的损失情况,模拟结果见图3。由图3可见,在保持裂解气总量和冷剂量不变的前提下,DA-302和DA-301塔顶的乙烯损失随氢气和甲烷流量的增加,即氢气和甲烷占比的增加呈逐渐上升的趋势,因此,降低氢气和甲烷占比是减少乙烯损失的有效途径。从模拟结果可知,在氢气和甲烷流量为3 000 kg/h时,此时轻烃组分占比约为46.3%(x),DA-301塔顶乙烯损失开始出现拐点,增幅逐渐增大;DA-302塔顶乙烯损失一直缓慢增加,乙烯含量约为DA-301塔顶乙烯含量的10%~50%,另外塔顶总流量也比高压甲烷流量低,因此,此处的乙烯损失远小于DA-301塔顶,与图2的结果相吻合。

多年来,镇海炼化的乙烯装置不断优化原料,轻烃原料的利用率不断提高,裂解气中氢气和甲烷含量已由原设计的42.78%(x)上升到44.20%(x)左右,脱甲烷塔塔顶的乙烯损失控制在0.2%以内,减少了乙烯损失。

图3 裂解气中氢气和甲烷流量与乙烯损失的关系Fig.3 Relationship between hydrogen and methane flowrates in pyrolysis gas and ethylene loss.

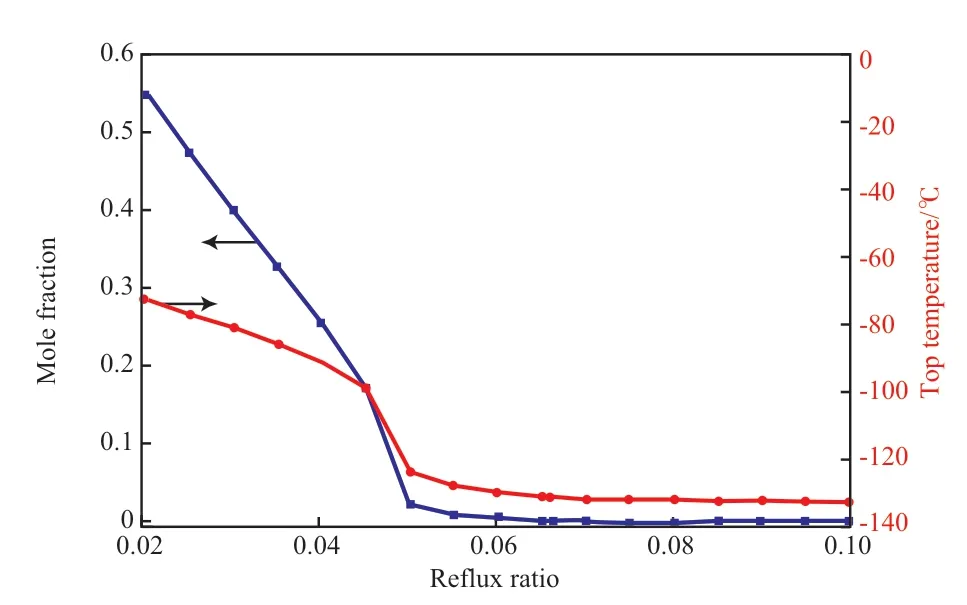

3.3 脱甲烷塔塔顶乙烯含量、温度与回流比的关系

正常运行过程中,脱甲烷塔塔顶的重关键组分乙烯的含量随回流比的增加而降低。在脱甲烷塔运行的过程中,应保持合适的回流比,若回流比过大,塔内负荷和运行能耗增加;若回流比过小,乙烯的损失增加。在脱甲烷塔中分离甲烷,一方面要使塔顶高压甲烷尾气中乙烯含量尽可能低,以提高乙烯回收率;另一方面又要使塔釜的甲烷含量尽可能低,以提高乙烯纯度。与此同时,还要尽量减少能量消耗。脱甲烷塔DA-301塔顶乙烯含量、温度与回流比的关系见图4。

图4 DA-301塔顶乙烯含量、温度与回流比的关系Fig.4 The relationship of ethylene content,temperature and reflux ratio at the top of DA-301.

由图4可看出,回流比为0.050时是塔顶乙烯损失的拐点,此时乙烯含量约为0.02(x),对应的塔顶温度约为-123.3 ℃。当回流比降至0.045时,塔顶乙烯含量迅速上升到0.17(x),对应的塔顶温度约为-98.1 ℃。当回流比为0.070~0.075时,塔顶乙烯含量约为0.000 6~0.001 0(x),对应的塔顶温度为-131.5~-131.2 ℃。因此,控制回流比为0.070~0.075,即塔顶温度-131.2~-131.5 ℃是比较合适的。

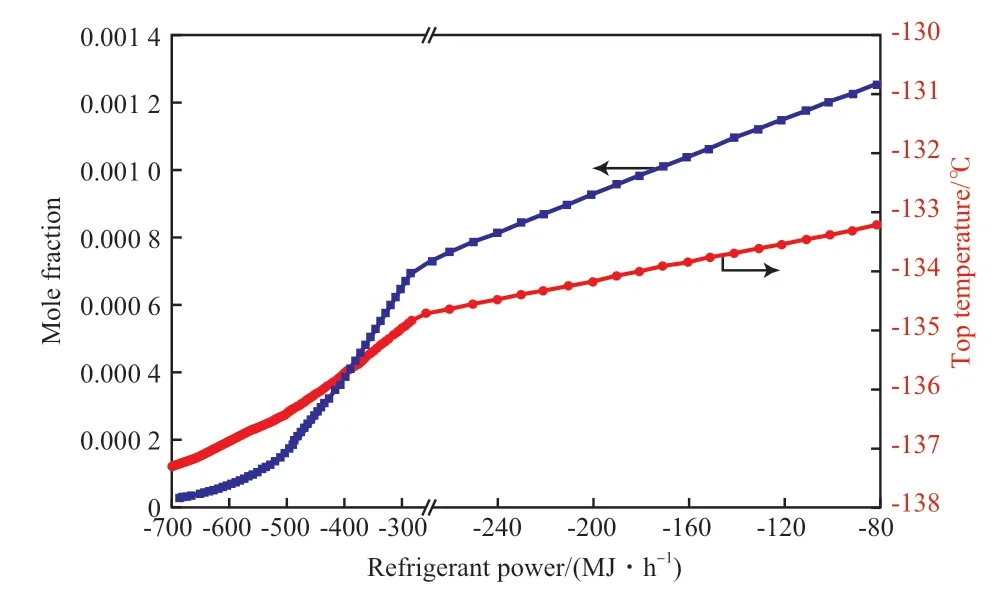

3.4 分凝分馏塔塔顶乙烯含量、温度与冷剂量的关系

分凝分馏塔是同时具备传质和传热功能的低温精馏设备,整体结构设计决定了它是目前最具节能优势的塔[9],主要目的是在甲烷和氢气进入氢气/甲烷分馏罐前控制乙烯含量尽可能低,减少乙烯的损失。分凝分馏塔DA-302塔顶乙烯含量、温度与冷剂量的关系见图5。由图5可看出,DA-302塔顶乙烯含量随冷剂量的减少而逐渐增加,温度也相应升高,冷剂量的拐点在-300 MJ/h左右。总体而言,由于中/低压甲烷和氢气的总流量相对较少,约为高压甲烷总流量的20%,同时乙烯含量也较低,因此,DA-302塔顶的乙烯损失相对较少。在日常操作过程中,建议此处温度不要控制过低。若冷量充足,控制-137.5~-136 ℃的操作范围有利于减少乙烯损失;若冷量不足,无法控制低于拐点温度-135 ℃时,则尽量充分利用冷剂降低此处温度。

图5 DA-302塔顶乙烯含量、温度与冷剂量的关系Fig.5 Relationship of ethylene content,temperature and refrigerant power at the top of DA-302.

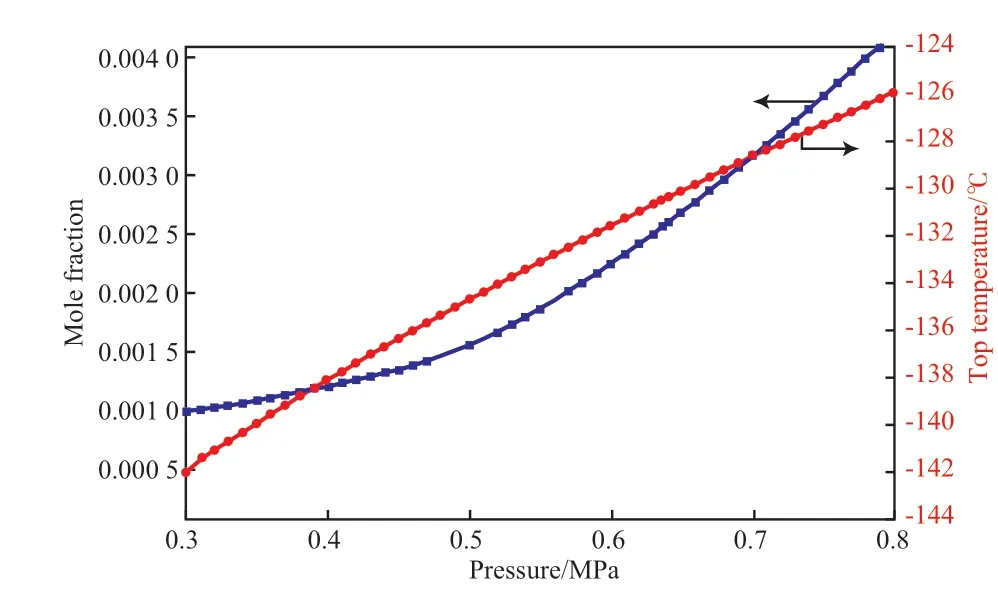

3.5 脱甲烷塔压力变化对乙烯损失的影响

通常精馏塔压力的变化对轻组分的分馏效果影响较大,在综合考虑各方面条件的前提下,一般设计时尽可能降低塔的操作压力,以提高精馏效果。根据二元制冷剂最低可达到-136 ℃的实际情况,为减少乙烯的损失,应尽可能降低脱甲烷塔的操作压力。脱甲烷塔压力变化对应的塔顶乙烯损失及相应的塔顶温度如图6所示。

图6 DA-301的压力对乙烯损失的影响Fig.6 Effect of DA-301 tower pressure on ethylene loss.

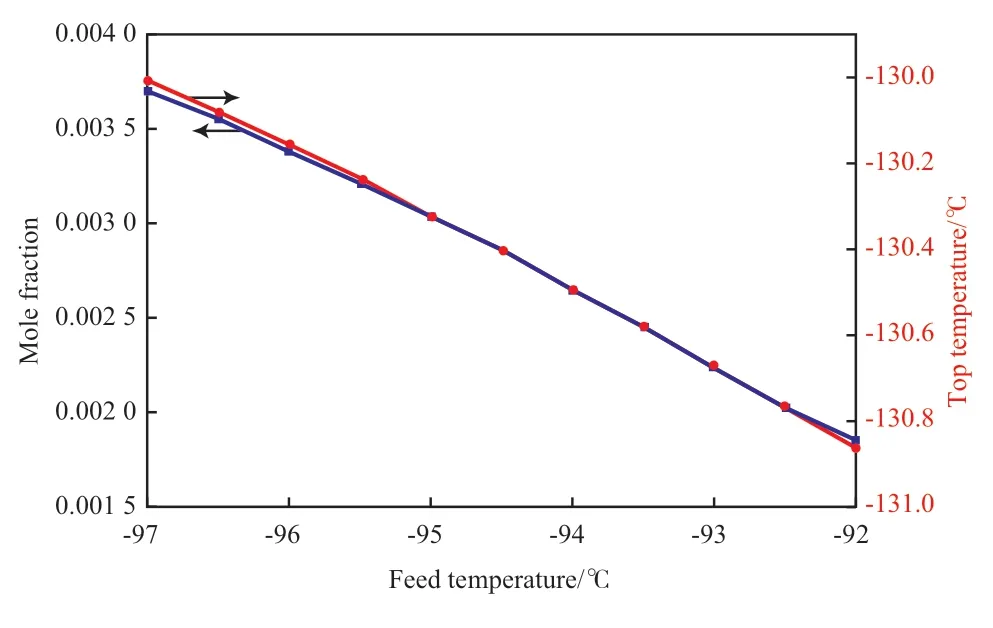

3.6 脱甲烷塔进料条件变化对塔顶乙烯损失的影响

DA-301共有四股进料:FA-301罐底液相经换热器歧化换热后作为第一股和第二股进料,FA-302罐底液相作为第三股进料,DA-302塔釜液相作为第四股进料。FA-301,FA-302,DA-302的进料温度等参数将直接影响DA-301各股进料的流量和组成。为此,通过灵敏度分析研究了在其他参数以及塔顶回流量和塔釜甲烷含量等控制指标不变时,某个参数对DA-301塔顶乙烯含量和塔顶温度的影响。

FA-301进料温度对DA-301塔顶乙烯损失和温度的影响见图7。由图7可知,随着FA-301进料温度的升高,DA-301塔顶温度升高、塔顶乙烯损失增加,当FA-301进料温度在-73~-69℃区间变化时,DA-301塔顶乙烯含量变化系数为0.292 8%/℃,即温度每升高1℃,塔顶乙烯含量增加0.292 8%。

图7 FA-301进料温度对DA-301塔顶乙烯损失和温度的影响Fig.7 Effect of FA-301 feed temperature on ethylene loss and temperature at the top of DA-301.

FA-302进料温度对DA-301塔顶乙烯损失和温度的影响见图8。由图8可知,随着FA-302进料温度的升高,DA-301塔顶乙烯含量降低,当进料温度在-97~-92 ℃区间变化时,DA-301塔顶乙烯含量的变化系数为-0.039 1%/℃,即温度每升高1 ℃,塔顶乙烯含量降低0.039 1%。与FA-301进料温度相比,FA-302进料温度的变化引起的塔顶乙烯损失增加并不显著,且第四股进料增加所起的液相回流作用足以抵消乙烯损失增加带来的负面影响,因而FA-302进料温度升高时,总体效果是使DA-301的分离效果变好、塔顶乙烯损失降低。

图8 FA-302进料温度对DA-301塔顶乙烯损失和温度的影响Fig.8 Effect of FA-302 feed temperature on ethylene loss and temperature at the top of DA-301.

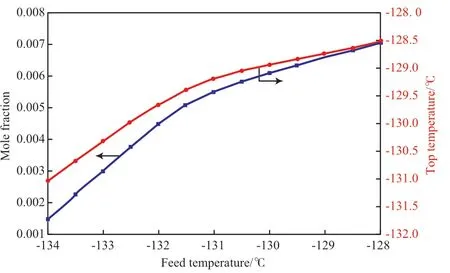

DA-302进料温度对DA-301塔顶乙烯损失和温度的影响见图9。

图9 DA-302进料温度对DA-301塔顶乙烯损失和温度的影响Fig.9 Effect of DA-302 feed temperature on ethylene loss and temperature at the top of DA-301.

由图9可知,随着DA-302进料温度的升高,DA-301塔顶乙烯损失增加,当进料温度在-134~-128 ℃区间变化时,塔顶乙烯含量的变化系数为0.098 7%/℃。在DA-302进料温度低于-131 ℃时,乙烯含量随温度变化明显。根据流程模拟结果,实际上是因为在DA-302进料温度低于-131 ℃时,DA-301第四股进料流量减少的速率较快;而DA-302进料温度高于-131 ℃后,第四股进料流量减少的速率变慢了。

3.7 冷量模拟及优化

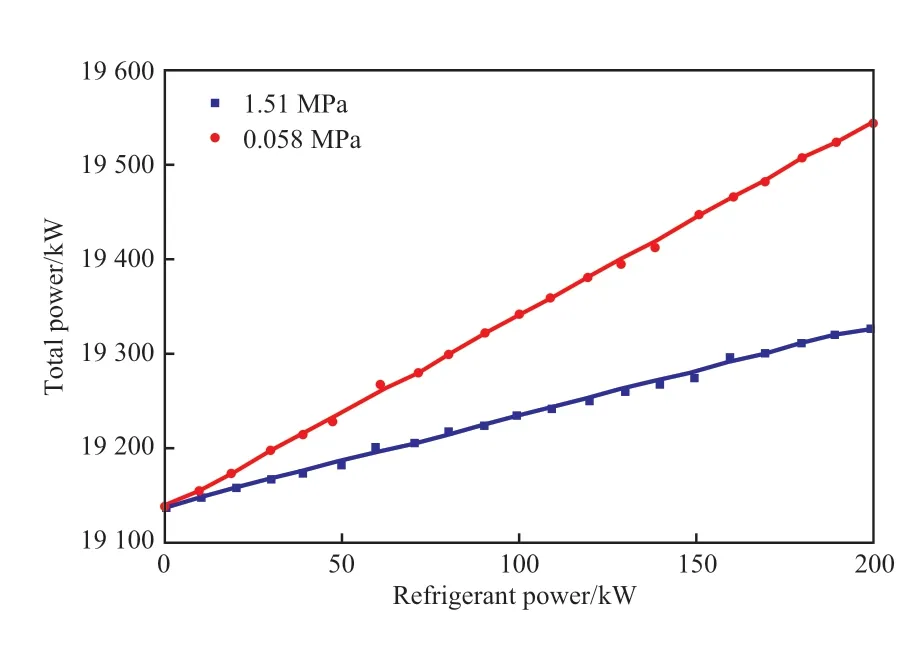

在乙烯装置中,裂解气在冷箱中的预冷约占总冷剂负荷的40%左右,脱甲烷塔系统约占总冷剂负荷的12%左右,虽然冷箱和脱甲烷塔系统的冷量消耗因裂解原料组成和工艺流程不同而有所差异,但总冷剂负荷基本约占整个制冷机组总功率的50%左右[10]。因此,在有限的制冷能力下,对各温度等级的用户冷量消耗进行合理的分配是十分必要的。结合二元冷剂系统的具体工艺流程分析可知,EA316X和EA315X换热器中的二元冷剂气化后返回压力为1.51 MPa级别的二段吸入罐,EA314X、EA313X和DA-302中的二元冷剂气化后返回压力为0.058 MPa级别的一段吸入罐。两股冷剂构成了冷箱预冷系统的主要冷源。

基于二元冷剂与丙烯冷剂复叠制冷工艺机理模型,在给定基础工况下,分别对不同压力等级的用户引入一股附加冷负荷,采用灵敏度分析工具分别模拟计算附加冷负荷变化与制冷机总功耗的变化关系,结果如图10所示。由图10可知,在相同的冷负荷下,上述两个压力等级所需的制冷剂功耗相差近一倍。由此可见,在制冷机做功能力一定的情况下,制冷温度级位越低,能量单耗越高,所以要合理地利用冷剂,充分利用高压力等级的冷剂有利于获得更多的冷量。

图10 压力等级与制冷剂总功耗的关系Fig.10 Relationship of pressure ranking and refrigerant power.

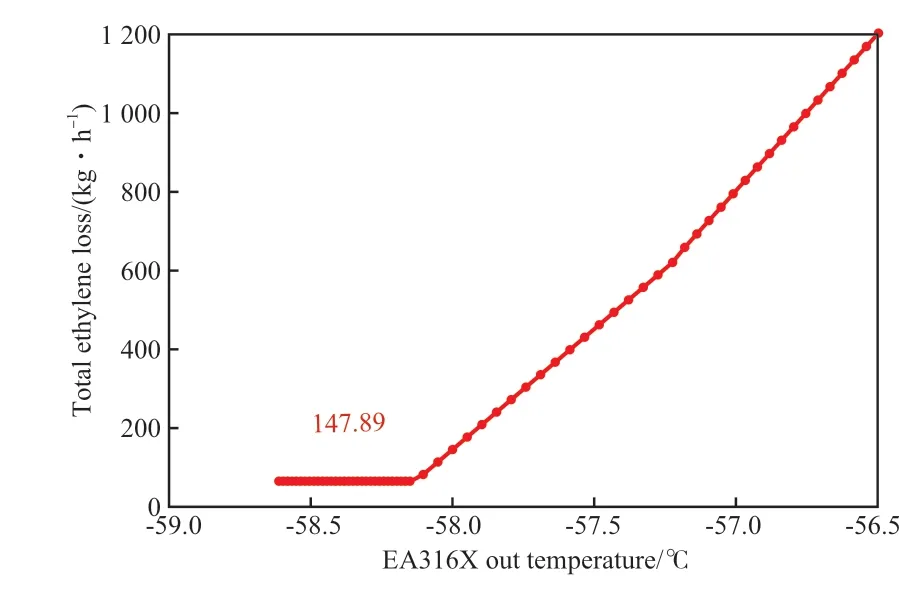

选取EA316X和EA314X作为两个不同温度等级用户的冷剂分配对象,在EA313X 、EA315X和DA-302冷剂负荷维持不变的情况下,同时维持制冷机总的功耗不变,基于搭建的模型进行模拟计算,得到EA316X出口温度与甲烷尾气中总乙烯损失的关系,结果见图11。由图11可见,当EA316X的出口温度低于-58.1 ℃时,乙烯损失基本达到最小。要使冷箱与脱甲烷塔系统的乙烯损失维持在较低水平,应尽可能降低EA316X的出口温度,使制冷剂在功耗一定的情况下提供的冷量最大。充分利用好第一冷剂级别-75 ℃的冷剂是优化冷箱和脱甲烷塔系统能耗的关键[11]。

图11 EA316X温度变化与甲烷尾气中总乙烯损失的关系Fig.11 Relationship of EA316X temperature change and total ethylene loss in methane exhaust.

4 结论

1)乙烯装置的乙烯损失主要发生在脱甲烷塔,镇海炼化乙烯装置的裂解气负荷达285 t/h或氢气和甲烷轻组分占比46.3%(x)时,脱甲烷塔塔顶乙烯损失将出现快速增加的拐点。目前乙烯装置的裂解气中氢气和甲烷含量约为44.20%(x),脱甲烷塔塔顶的乙烯损失控制在0.2%以内。

2)从降低脱甲烷塔塔顶乙烯损失和运行能耗的角度,脱甲烷塔的回流比应控制在0.070~0.075,塔顶温度保持在-131.5~-131.2℃之间,第一进料分离罐FA-301、第二进料分离罐FA-302和分凝分馏塔DA-302进料温度分别控制在-73,-95,-132 ℃左右有利于经济性运行。经过不断优化调整,乙烯装置的冷箱和脱甲烷塔系统的控制参数基本与模拟结果吻合,装置的绩效水平逐年提升。