LTAG柴油加氢改质装置生产优化调整

张永生,王佳康,步洪刚

(中国石化 济南分公司,山东 济南 250014)

为了达到压减柴油、提升经济效益的目的,根据中国石化济南分公司炼油结构调整、提质升级的总体规划,1#催化裂化装置和柴油加氢改质装置采用中国石化石油化工科学研究院(RIPP)催化柴油加氢处理-催化裂化组合生产高辛烷值汽油或芳烃(LTAG)工艺进行了改造。2017年,柴油加氢改质装置率先完成了改造,以生产国Ⅴ普柴为主要工况。2018年9月,随着1#催化裂化装置完成改造并投产,柴油加氢改质装置的原料由催柴与直柴的混合全部变为催柴,产品柴油不再作为国Ⅴ普柴出厂,而是全部变为1#催化裂化装置LTAG回炼柴油的进料,质量控制指标降低。

为了适应新的工艺,本工作对柴油加氢改质装置的生产工况进行了优化调整,通过降低柴油加氢改质装置R301反应器入口温度、降低加热炉负荷和停用真空脱水塔,满足了1#催化裂化装置LTAG回炼柴油质量控制指标,并达到了节能降耗减排的目的。

1 LTAG工艺及柴油加氢改质装置

1.1 LTAG工艺

LTAG工艺是RIPP开发的一项拥有自主知识产权的专利技术。该工艺通过加氢改质装置和催化裂化装置的组合,以催化裂化柴油为原料,在加氢改质装置中通过对催化柴油中的多环芳烃进行定向加氢饱和,将催化柴油中双环以上芳烃加氢饱和为单环芳烃,产物在催化裂化装置中转化为富含芳烃的高辛烷值汽油[1]。

1.2 柴油加氢改质装置

中国石化济南分公司900 kt/a柴油加氢改质装置由中国石化北京设计院设计,以重油催化裂化装置所产的催化裂化柴油,常减压装置生产的直馏柴油和焦化装置所产的焦化汽油、焦化柴油为原料,经过加氢精制反应,使产品满足新的质量标准要求。

为了增加化工轻油的产量及质量,2003年11月增加了石脑油稳定系统,生产富含烷烃的乙烯裂解料;为了回收分馏塔顶的低温热,2007年11月对分馏塔顶流程进行了改造,增加了热媒水取热系统,可回收低温余热7.5 GJ(设计值)。2011年为适应柴油质量升级,将装置改造为800 kt/a柴油加氢改质装置,采用RIPP开发的中压加氢改质MHUG技术,反应器第二床层增加改质催化剂,主要原料为催化装置生产的催化柴油及部分焦化装置生产的焦化柴油,主要产品为硫含量低于0.005%(w)、十六烷值达到43的精制柴油,副产的石脑油芳烃潜含量较高,可作为重整原料;同年,为解决精制柴油水含量高的问题,在精制柴油出装前增加柴油真空脱水系统。2017年,为充分利用现有生产装置加工催化裂化柴油,达到压减柴油、提升经济效益的目的,采用RIPP开发的LTAG专利技术进行改造,在原反应器后串联增加改质反应器,新增循环氢脱硫系统,将装置改造为900 kt/a柴油加氢改质装置。主要原料为催化柴油,产品全部作为LTAG催化单元的原料。

2 柴油加氢改质装置优化调整

2.1 柴油加氢改质装置优化调整

为了适应新的LTAG工艺对改质柴油产品质量的要求,通过降低柴油加氢改质装置R301反应器入口温度来控制催化柴油加氢改质反应深度,并对生产工况进行优化调整[2]。调整期间,维持处理量、原料性质不变。装置混合进料全部切换为催化柴油。表1为催化柴油原料性质[3-4]。

表2为标定期间反应器工艺参数。由表2可知,R301精制反应器平均反应温度为332.8 ℃,总温升为80 ℃,R302改质反应器平均反应温度为329 ℃,总温升为21 ℃。体积空速为0.36 h-1,氢分压为6.4 MPa,氢油体积比为1 640[5-6]。

表1 柴油加氢改质装置催化柴油原料性质Table 1 Catalytic diesel feedstock properties of diesel hydro-upgrading unit

表2 反应器工艺参数Table 2 Reactor process parameters

1#催化裂化装置投产后,柴油加氢改质装置的产品柴油不再作为国Ⅴ普柴出厂,而是全部作为1#催化裂化装置LTAG回炼柴油的进料。因此,柴油加氢改质装置的柴油产品的质量控制指标有所变化,即以符合1#催化裂化装置LTAG回炼柴油指标要求为准。表3为1#催化裂化装置对LTAG回炼柴油进料的质量指标要求。

表3 回炼柴油进料的质量指标要求Table 3 Requirements for the quality index of refueled diesel feed

2.2 R301反应器入口温度调整

2.2.1 反应温度降至300 ℃

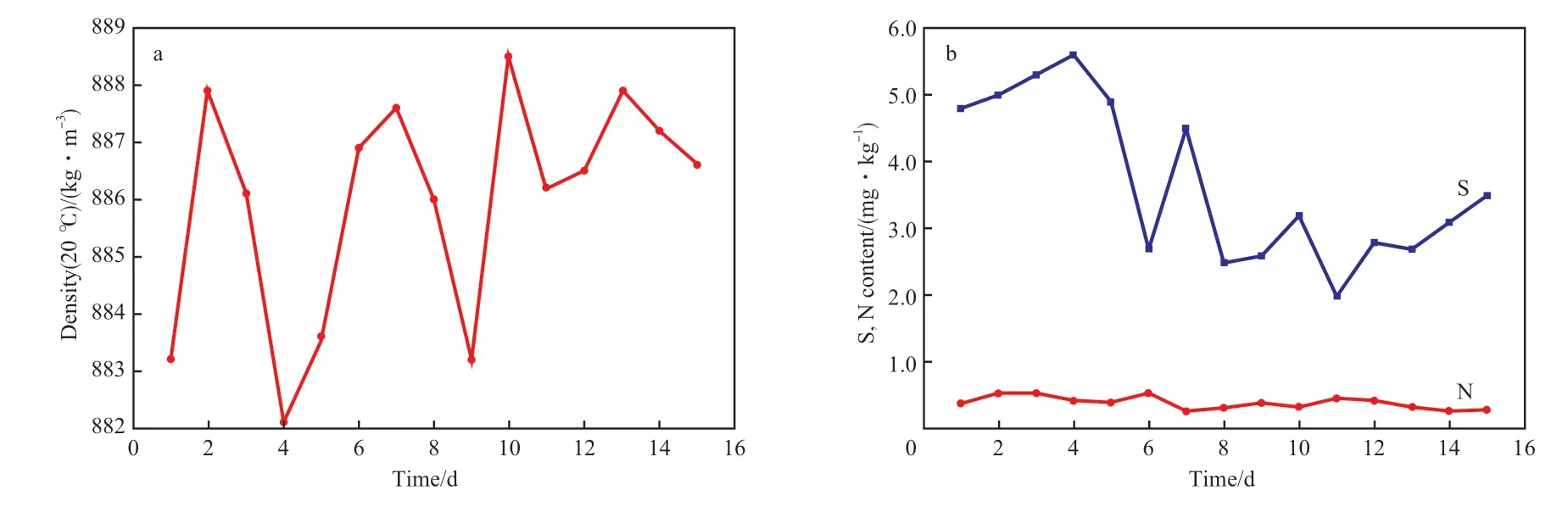

1#催化裂化装置LTAG改造投产前,柴油加氢改质装置加工原料为催化柴油和直馏柴油的混合原料。由于直馏柴油芳烃含量较催化柴油低,柴油加氢改质装置反应器反应温升在45 ℃左右,反应温升低,需要较高的反应器入口温度。1#催化裂化装置LTAG改造投产后,柴油加氢改质装置原料全部改为催化柴油,芳烃含量在60%~80%之间,反应器反应剧烈,反应温升达到80 ℃左右,反应温升高,已经不再需要较高的反应器入口温度,因此将R301反应器入口温度降至300 ℃。加氢改质柴油产品的密度和硫、氮含量反映了加氢反应的深度[7-8]。图1为加氢改质柴油产品的密度和硫、氮含量曲线。由图1可知,加氢改质柴油产品的密度平均值为886.0 kg/m3,硫含量的平均值为3.48 mg/kg,氮含量的平均值为0.41 mg/kg,符合1#催化裂化装置对LTAG回炼柴油进料的质量指标要求。

图1 加氢改质柴油产品的密度和硫、氮含量曲线Fig.1 Density and sulfur,nitrogen content curves of hydrogenated diesel products.

2.2.2 反应温度降至290 ℃

图2为继续降低R301反应器入口温度至290℃后所得加氢改质柴油产品的密度和硫、氮含量曲线。

图2 加氢改质柴油产品的密度和硫、氮含量曲线Fig.2 Density and sulfur,nitrogen content curves of hydrogenated diesel products.

由图2可知,加氢改质柴油产品的密度平均值为894.3 kg/m3,硫含量的平均值为3.61 mg/kg,氮含量的平均值为0.43 mg/kg,符合1#催化裂化装置对LTAG回炼柴油进料的质量指标要求。相比R301反应器入口温度为300 ℃时,入口温度降至290 ℃后,加氢改质柴油产品的平均密度大幅上升,硫含量和氮含量的平均值也有所上升,反映出催化柴油加氢改质的反应深度降低。

2.2.3 反应温度降至288 ℃

由于反应温度降至280 ℃以下后,装置反应进料油已经不再发生反应,因此为了保证装置在反应器温升降低的情况下不会造成热量不足,能够维持装置应对工况调整的弹性,同时也为了达到优化调整的最大效果,在将R301反应器入口温度降低至288 ℃后就不再进行继续降低反应温度的操作[9-10]。图3为R301反应器入口温度降至288 ℃后所得加氢改质柴油产品的密度和硫、氮含量曲线。由图3可知,加氢改质柴油产品的密度平均值为896.7 kg/m3,硫含量的平均值为6.47 mg/kg,氮含量的平均值为0.46 mg/kg,仍然符合1#催化裂化装置对LTAG回炼柴油进料的质量指标要求。但相较于R301反应器入口温度为290 ℃时,催化柴油加氢改质的反应深度继续降低,脱硫效果大幅下降,脱氮效果也有所下降[11]。

图3 加氢改质柴油产品的密度和硫、氮含量曲线Fig.3 Density and sulfur,nitrogen content curves of hydrogenated diesel products.

反应温度调整过程中,对加氢改质柴油产品中的多环芳烃、单环芳烃的含量进行了跟踪[12-13]。表4为加氢改质柴油产品中的多环芳烃、单环芳烃含量。如表4所示,当反应温度分别降至300,290,288℃时,加氢改质柴油产品中的多环芳烃和单环芳烃含量都能够满足1#催化裂化装置对LTAG回炼柴油进料的质量指标要求。但随着反应温度的下降,多环芳烃含量逐渐升高,单环芳烃含量逐渐下降,催化柴油加氢改质的反应深度逐渐降低。

表4 加氢改质柴油产品中的多环芳烃、单环芳烃含量Table 4 The content of polycyclic aromatic hydrocarbons and monocyclic aromatic hydrocarbons in hydrogenated diesel products

2.3 反应加热炉负荷调整

1#催化裂化装置LTAG改造投产后,柴油加氢改质装置原料全部更换为催化柴油,R301反应器反应剧烈,反应温升达到80 ℃左右,反应温升高,反应产物的热值提高,为与混合原料换热的高压换热器提供了大量热量。同时,柴油加氢改质装置的柴油产品全部作为1#催化裂化装置的LTAG回炼柴油进料后,质量控制指标降低,已经不需要较高的反应深度,因而可适当降低R301反应器的入口反应温度。因此,对加热炉负荷进行了调整。在调整过程中,将反应加热炉主火嘴全部熄灭,每排只保留了一个长明灯,同时降低换热器冷旁路流量,这样就可以满足R301反应器入口反应温度的要求。反应加热炉瓦斯用量由调整前的270 Nm3/h降至调整后的30 Nm3/h。

2.4 停用真空脱水塔

1#催化裂化装置LTAG改造投产前,柴油加氢改质装置的柴油产品作为国Ⅴ普通柴油出厂,含水量的控制指标为不高于200 mg/kg。改造投产后,柴油加氢改质装置的柴油产品全部作为1#催化裂化装置的LTAG回炼柴油进料,质量控制指标降低,尤其是1#催化裂化装置对LTAG回炼柴油进料的含水量没有做出明确要求,通常要求采样中未见明水即可。因此,在正常生产中,参照山东石大科技集团有限公司关于催化裂化装置原料含水量的研究[14-15],将1#催化裂化装置对LTAG回炼柴油进料的含水量控制值设定为不高于2 100 mg/kg。济南分公司停用了柴油加氢改质装置的真空脱水塔,并对LTAG回炼柴油进料的含水量进行了跟踪分析,含水量数据见图4。由图4可知,LTAG回炼柴油进料的平均含水量为465.27 mg/kg,符合不高于2 100 mg/kg的工艺指标要求。

脱水塔投用期间,使用脱水塔底泵将加氢改质柴油产品作为LTAG回炼柴油进料送往1#催化裂化装置,脱水塔底泵功率为180 kW/h,真空脱水塔的负压由水环真空泵抽真空提供,水环真空泵功率为7.5 kW/h。脱水塔停用期间,脱水塔底泵和水环真空泵停运,加氢改质柴油产品作为LTAG回炼柴油进料,通过汽提塔底泵送往1#催化裂化装置,汽提塔底泵功率为110 kW/h。停用真空脱水塔,每天可节约电能1 860 kW。

图4 柴油加氢改质装置所产LTAG回炼柴油进料含水量Fig.4 Water content of LTAG refining diesel feed produced by diesel hydro-upgrading unit.

3 结论

1)降低R301反应器入口温度至288 ℃,加氢改质柴油产品能够满足1#催化裂化装置对LTAG回炼柴油进料的质量控制指标要求。

2)反应加热炉将主火嘴全部熄灭,每排只保留一个长明灯,就可以满足R301反应器对入口反应温度的要求。

3)停用真空脱水塔,加氢改质柴油产品含水量也能够很好满足1#催化裂化装置对LTAG回炼柴油进料的含水量控制指标要求。每天节约电能1 860 kW。

4)济南分公司对柴油加氢改质装置运行操作条件优化调整后,节能减排降耗效果明显。但是,由于对R301反应器入口温度进行了大幅度的降低,要想保证装置长周期稳定运转,在接下来的工作中,还需要对该反应器所装填使用催化剂的失活速率进行跟踪研究。