减二线蜡油加氢改质生产白油的研究

黄 灏

(中国石化荆门分公司,湖北 荆门 448002)

0 引言

轻质白油用于制作鞋材等橡胶制品的填充油,作为鞋材行业橡胶发泡,用量巨大。轻质白油用于DTY油剂、FDY油剂、短纤油剂,2015年预计市场容量分别达到23.5万t、7.01万t、3.9万t。轻质白油中10#白油据其质量用做10#变压器油及25#变压器油原料,目前国内普通变压器油年销售量为20~30万t,超高压变压器油年销售量约为20万t[1-2]。

加氢法生产白油具有无污染、收率高、脱氮脱硫率高、颜色好、原料来源广泛、产品品种齐全等优点[3-4]。以中间基原油减二线蜡油为原料,利用荆门石化润滑油加氢改质工艺流程多产轻质白油,可使润滑油系统满负荷生产一部分免税产品,经济效益显著。而且随着荆门分公司白油系列化产品的开发,现有生产装置即使满负荷生产石蜡基或中间-石蜡基原油润滑油相关馏分用于调合轻质白油系列化产品的26#橡胶填充油,仍然满足不了生产的需要。由中间基原油减二线蜡油通过加氢改质工艺生产的重质馏分,再经酮苯脱蜡等工序可能得到替代26#橡胶填充油的白油组分。

1 试验部分

荆门石化润滑油加氢改质工艺主要设计的是以减三线蜡油、减四线蜡油、轻脱沥青油为原料生产HVIⅡ类润滑油基础油,经过糠醛精制、加氢改质、酮苯脱蜡等工序[5-6]。以减二线蜡油为原料,采用同样的加氢改质工艺流程生产轻质白油,这样在工业应用上,可以利用荆门石化润滑油加氢改质装置、酮苯脱蜡装置、润滑油补充加氢精制装置或微晶蜡加氢装置等实现。

研究试验共分成3个部分:①以减二线蜡油为原料进行加氢改质试验,并取得大样;②对加氢改质生成油进行实沸点蒸馏切割得到窄馏分,分析窄馏分的性质;③对>360 ℃的馏分进行溶剂脱蜡试验[7],并对脱蜡油进行性质分析,比照相关白油技术标准[8],探讨生产符合白油标准产品的可行性。

1.1 加氢改质试验

实验室里,减二线蜡油加氢改质试验是在100 mL固定床试验装置上进行的,氢气采用串联的方式一次通过。试验所用催化剂为中国石化石油化工科学研究院开发的RL-2 加氢改质催化剂和RLF-2后精制催化剂,主要用于润滑油加氢改质生产优质润滑油基础油。模拟加氢改质操作条件时,两个反应器串联,第一个反应器装填200 mL RL-2加氢改质段催化剂,并在顶部装填10%的RG-1保护剂,第二个反应器装填100 mL RLF-2加氢精制段催化剂。按照加氢中试试验室操作规程和拟定好的装填方案进行催化剂的装填、硫化和稳定。

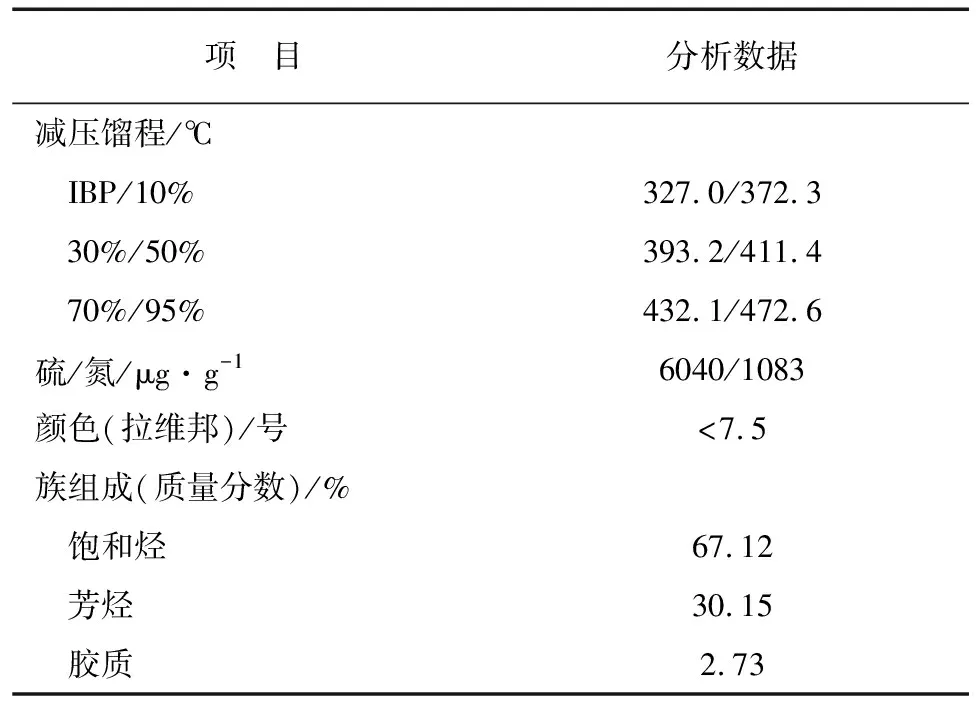

1.1.1 原料油性质

试验所用原料减二线蜡油性质见表1。

表1 原料油性质

表1(续)

从表1可见:减二线蜡油的颜色较深,硫、氮含量较高。

1.1.2 加氢改质工艺条件和产品性质

催化剂硫化、稳定结束后改进减二线蜡油进行工艺条件试验,进油量为100 mL/h,反应氢分压为10.0 MPa,加氢改质段体积空速设定为某个适宜值,加氢精制段体积空速设定为加氢改质段体积空速的2倍,加氢改质段和加氢精制段的氢油比均为1000∶1,只改变加氢改质段反应温度、加氢精制段反应温度均为t-80℃。

以减二线蜡油为原料,经过加氢改质反应过程得到减二线全馏分加氢改质生成油产品。生成油产品按照不同加氢条件分别命名为J2-1(加氢改质段反应温度t-10 ℃)、J2-2(加氢改质段反应温度t ℃)、J2-3(加氢改质段反应温度t+10 ℃)、J2-4(加氢改质段反应温度t+20 ℃)。不同加氢改质段反应温度下,减二线蜡油加氢改质生成油性质见表2。

表2 加氢改质生成油性质

表2(续)

从表2可见:

(1)减二线原料经加氢改质后,产品颜色明显变好,由原来的深褐色变为白色蜡状产品,4个产品的拉维邦颜色都﹤0.5。

(2)随着加氢改质反应温度的升高,液体产品的收率略有降低,产品的密度减小、黏度降低,产品的流动性明显变好。

(3)产品的氮含量明显降低,由原料的1040 μg/g下降到11 μg/g左右,脱氮率为98.9%,在工艺条件考察的温度范围内(t-10 ℃至t+20 ℃),脱氮率随加氢改质反应温度的变化不明显。

(4)4个加氢改质工艺条件下,产品的芳烃含量分别由原来的30.15%下降到4.42%、3.71%、3.48% 和4.23%。

1.2 实沸点切割

减二线全馏分加氢改质生成油产品馏分范围宽,需要通过蒸馏切割成窄馏分。

1.2.1 实沸点切割数据

分别对J2-2、J2-3和J2-4三种油样进行了实沸点蒸馏切割,收率数据见表3。

表3 加氢改质生成油实沸点切割收率 (质量分数)%

从表3可见:

(1)随着加氢改质反应温度的提高,加氢生成油中轻质馏分的收率减少,重质馏分(﹥360 ℃馏分)的收率降低。

(2)随着加氢改质反应温度的提高,用做3#白油料的加氢改质生成油160~320 ℃馏分收率明显增加。

1.2.2 窄馏分性质

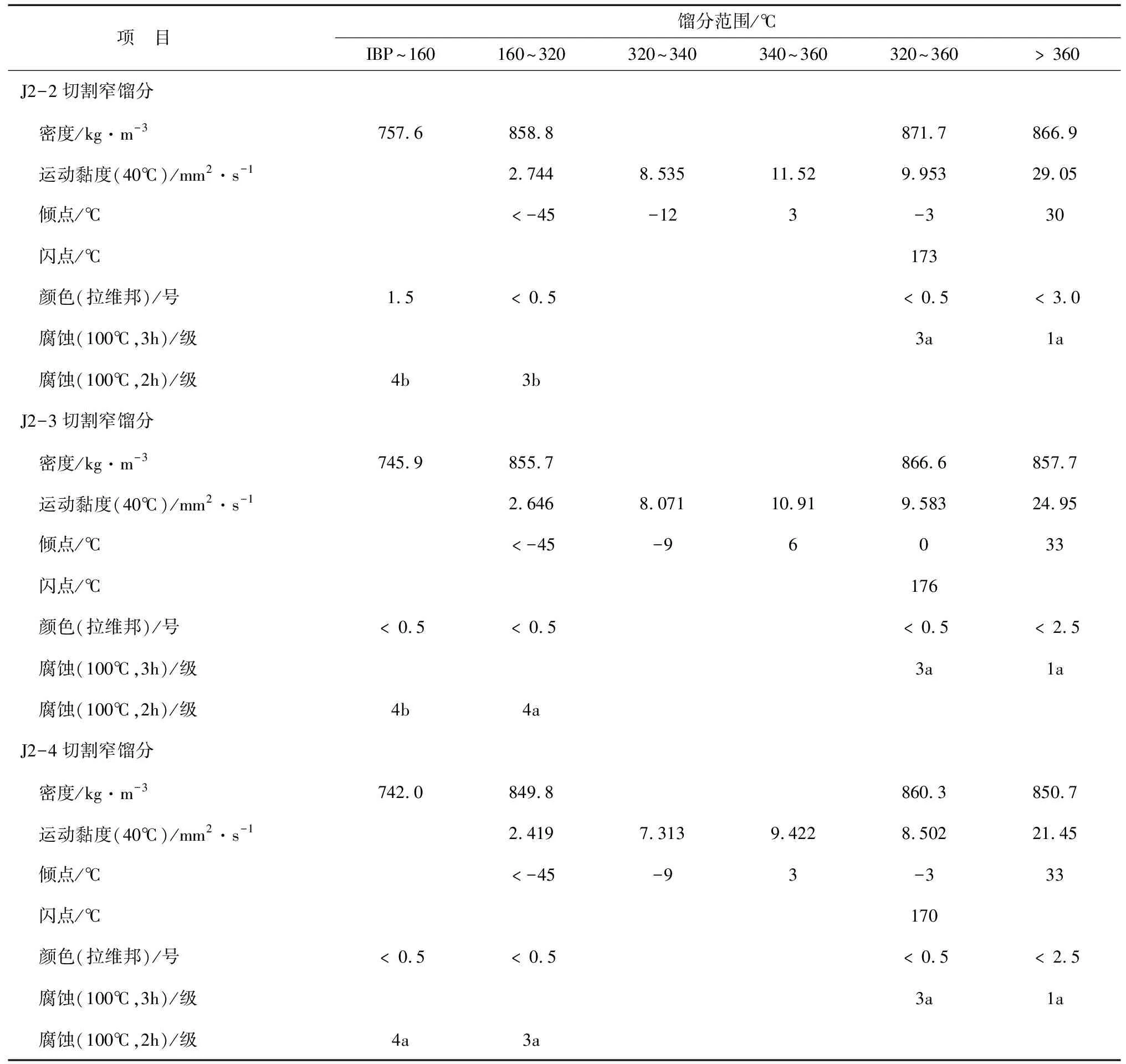

对3个加氢改质反应条件下生成油的各馏分段窄馏分性质进行分析,数据见表4。

表4 生成油切割窄馏分性质

从表4可见:

(1)随着加氢改质反应温度的提高,比较加氢改质生成油切割的相同馏分段的窄馏分性质,密度降低、黏度也相应降低。

(2)从加氢改质生成油160~320 ℃馏分的40 ℃运动黏度和倾点来看,适宜用做3#白油料。实际生产中馏分还可以切割得重一些。

(3)对比Q/SH PRD119-2008白油原料的技术要求和试验方法可以看出:3个加氢改质反应温度条件下的生成油切割160~320 ℃的馏分做3号白油原料时,颜色和腐蚀不合格(标准中要求赛博特色号不小于+25,而这些馏分的色号为拉维邦ASTM色号小于0.5)。

(4)加氢改质生成油切割320~360 ℃馏分和﹥360 ℃的馏分,要做白油原料的话,倾点不合格而需要脱蜡,颜色也不合格。

(5)加氢改质生成油切割320~360 ℃馏分的腐蚀不合格。

1.3 溶剂脱蜡试验

在3个不同的加氢改质段反应温度下,加氢改质生成油﹥360℃馏分的倾点均≮30 ℃,需要脱蜡来达到白油料的倾点要求。对J2-2生成油>360 ℃馏分(命名J2-22)、J2-3生成油>360 ℃馏分(命名J2-33)、J2-4生成油>360 ℃馏分(命名J2-44)进行溶剂脱蜡试验,试验条件和脱蜡油性质见表5。

表5 溶剂脱蜡试验条件和脱蜡油性质

从表5可见:

(1)在实验条件下,随着加氢改质反应温度的提高,加氢改质生成油切割>360 ℃馏分溶剂脱蜡试验得到脱蜡油的收率减少、密度和黏度降低。相应地,加氢改质生成油切割>360 ℃馏分溶剂脱蜡试验得到的脱油蜡和蜡下油混合物收率增加,其熔点依次降低。

(2)在实验条件下,加氢改质生成油切割>360 ℃馏分的脱蜡油黏度符合32号白油原料和32号工业白油标准,但是在脱蜡过滤温度-15 ℃条件下得到的脱蜡油倾点为-6 ℃(32号白油原料的倾点要求为≯-12 ℃,32号工业白油的倾点要求≯-10 ℃),不能满足标准的要求。

(3)在实验条件下,加氢改质生成油切割>360 ℃馏分的脱蜡油颜色远不能满足32号工业白油≮+30和32号白油原料≮+20的要求。

2 讨论

(1)加氢改质生成油切割的窄馏分轻质馏分腐蚀均不合格,油样有明显的H2S气味。主要是实验室试验时加氢反应产生的H2S部分溶解在生成油中,加氢改质生成油没有进行汽提也没有经过碱洗来脱除H2S,导致油样腐蚀分析项目不合格。在工业生产过程中,经过汽提塔汽提,腐蚀应该是没有问题。

(2)随着加氢改质反应温度的提高,比较加氢改质生成油切割的相同馏分段的窄馏分性质,密度降低、黏度也相应降低。说明随着加氢改质反应温度的提高,越易发生裂解反应。

(3)加氢改质生成油160~320 ℃馏分收率可以达到20%。实际生产中,用做3#白油料时,该馏分段还可以切割得重一些。根据随着加氢改质反应温度的提高,加氢改质生成油160~320 ℃馏分收率明显增加的规律,实际工业装置生产中可以根据市场情况进行产品结构调整。

(4)加氢改质生成油320~360 ℃馏分和大于360 ℃的馏分,要做白油原料的话,倾点不合格,需要脱蜡。

(5)3个加氢改质反应条件>360 ℃馏分在脱蜡过滤温度-15 ℃条件下得到的脱蜡油倾点为-6 ℃,没有达到标准的要求。工业应用时倾点的问题可以通过进一步降低脱蜡温度达到。

(6)在实验条件下,随着加氢改质反应温度的提高,加氢改质生成油切割>360 ℃馏分溶剂脱蜡试验得到脱蜡油的密度和黏度降低。说明脱蜡油随着加氢改质反应温度的提高,饱和烃含量增加、芳烃含量降低,芳烃加氢饱和更充分。

(7)加氢改质生成油切割的窄馏分颜色不够好主要是实验室实沸点切割油品氧化所致。3个加氢改质反应条件>360 ℃馏分的脱蜡油颜色远不能满足32号工业白油不低于+30和32号白油原料不低于+20的要求,并比脱蜡原料颜色更深,主要是实验室酮苯脱蜡后溶剂回收时油品氧化所致。工业应用时装置处密闭状态,颜色回升较少,当然工业应用时后边一般会进行进一步加氢补充精制来保证颜色达标。

3 小结

(1)减二线蜡油经润滑油加氢改质后,产品颜色明显变好,由原来的深褐色变为白色蜡状产品,4个产品的拉维邦颜色都﹤0.5。

(2)随着加氢改质反应温度的升高,加氢改质反应生成油液体产品的收率略有降低,产品的密度减小、黏度降低、芳烃含量明显降低、氮含量显著降低,产品的流动性明显变好。

(3)随着加氢改质反应温度的提高,加氢生成油中轻质馏分的收率增加,重质馏分的收率减少。随着加氢改质反应温度的提高,用做3#白油料的加氢改质生成油160~320 ℃馏分段收率明显增加,实际工业装置生产中可以根据市场情况进行产品结构调整。

(4)随着加氢改质反应温度的提高,比较加氢改质生成油切割的相同馏分段的窄馏分性质,密度降低、黏度也相应降低。

(5)加氢改质生成油切割320~360 ℃馏分和﹥360 ℃馏分,需要脱蜡降低倾点才能做白油料。在实验条件下,随着加氢改质反应温度的提高,加氢改质生成油切割>360℃馏分溶剂脱蜡试验得到脱蜡油的收率减少、密度和黏度降低。