甲基叔丁基醚装置技术现状及发展趋势分析

陈韶辉 李 涛

(中国石化扬子石油化工有限公司南京研究院,江苏 南京 210048)

根据国家十五部委联合制定发布的《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》,到2020年,要在全国范围内推广使用车用乙醇汽油,并基本实现全覆盖。目前,车用乙醇汽油最新标准已发布,其中要求不得人为加入含氧有机化合物,即甲基叔丁基醚(MTBE)等醚化组分将不再作为汽油调和组分。近年来,MTBE作为汽油添加剂组分,得到长足进步,一段时期甚至成为炼油厂利润的主要来源,也是甲醇利用和提高辛烷值的最佳选择。乙醇汽油的推广将终结MTBE的汽油添加剂市场,对碳四产业链发展产生深远影响。该方案的实施将迫使国内MTBE装置面临转产、关停、闲置的压力,因此如何重新规划好MTBE装置的生产路线以及异丁烯的利用途径,是当前装置迫切需要解决的问题。

1 MTBE生产装置技术现状

MTBE是提高汽油辛烷值的主要调和组分,近年来由于汽油消费量的快速增长,国内投资建设MTBE热情高涨,产能增加。MTBE行业经过10余年的快速发展,产能超过19 Mt/a,装置超过200套。生产工艺有传统的碳四醚化工艺以及近年来开发的异构化工艺、丙烯/异丁烷共氧化制环氧丙烷(PO)联产MTBE工艺等[1-2]。

传统的碳四醚化工艺通常是将催化碳四(大约含质量分数15%的异丁烯)或裂解抽余碳四(大约含质量分数40%的异丁烯)送至MTBE/丁烯-1装置,在强酸性阳离子交换树脂的催化作用下,一定比例的异丁烯与甲醇在反应器中进行选择性的醚化反应,生成MTBE,然后经过进一步的催化精馏得到纯度不小于98.5%的MTBE,同时联产高纯度的丁烯-1。

异构化工艺按照原料的不同又分为两种工艺,一种是将正丁烯通过异构化反应转化成异丁烯,目前已经有壳牌公司、美国催化蒸馏技术公司等多家公司开发出了正丁烯异构化制异丁烯的工业化技术;另一种是将丁烷通过异构化反应转化成异丁烷,异丁烷再脱氢生成异丁烯,有Lummus公司开发的Catofin工艺、Snamprogetti公司FBD-4工艺、UOP公司的Oleflex工艺[3-4]。

丙烯/异丁烷共氧化工艺是采用丙烯和异丁烷共氧化制环氧丙烷和叔丁醇(TBA),叔丁醇再和甲醇反应得到MTBE,拥有该技术的有Lyondell公司和Huntsman公司。

从目前国内外发展趋势看,虽然各个国家需求各异,但总的趋势是使用量在减少。美国环保局已将MTBE列为人类可能的致癌物质,欧洲有多个成员国制定了生物燃料替代法,趋向于使用乙基叔丁基醚(ETBE)或乙醇替代MTBE。随着环保要求的日益严格,我国也将推广使用车用乙醇汽油,同时加强MTBE对生态环境负面影响的研究[5]。

2 未来MTBE装置发展趋势分析

2.1 向生产高纯异丁烯方向发展

丁烯-1的沸点为-6.3 ℃,异丁烯沸点为-6.9 ℃,两者仅差0.6 K,难以通过混合碳四精馏分离得到高纯丁烯-1或异丁烯[6]。因此一旦MTBE装置停产,异丁烯和丁烯-1将很难进行分离,保留MTBE装置,将MTBE经裂解分离转产高纯度异丁烯,将是乙醇汽油政策下MTBE产品的有效出路之一。

高纯度异丁烯是一种重要的有机化工基础原料,广泛用于合成橡胶、农药中间体和油品添加剂等精细化工产品。该方案可以为下游丁基橡胶、甲基丙烯酸甲酯、聚异丁烯、烷基酚等以异丁烯为基础的精细和专用化学品的发展提供纯异丁烯原料。到目前为止,该法是国内外生产高纯异丁烯最主要的先进方法[7-9],建设MTBE裂解制高纯异丁烯装置,既解决了未来MTBE的出路问题,也可以进一步向下游精细化工发展,提高装置的经济效益。

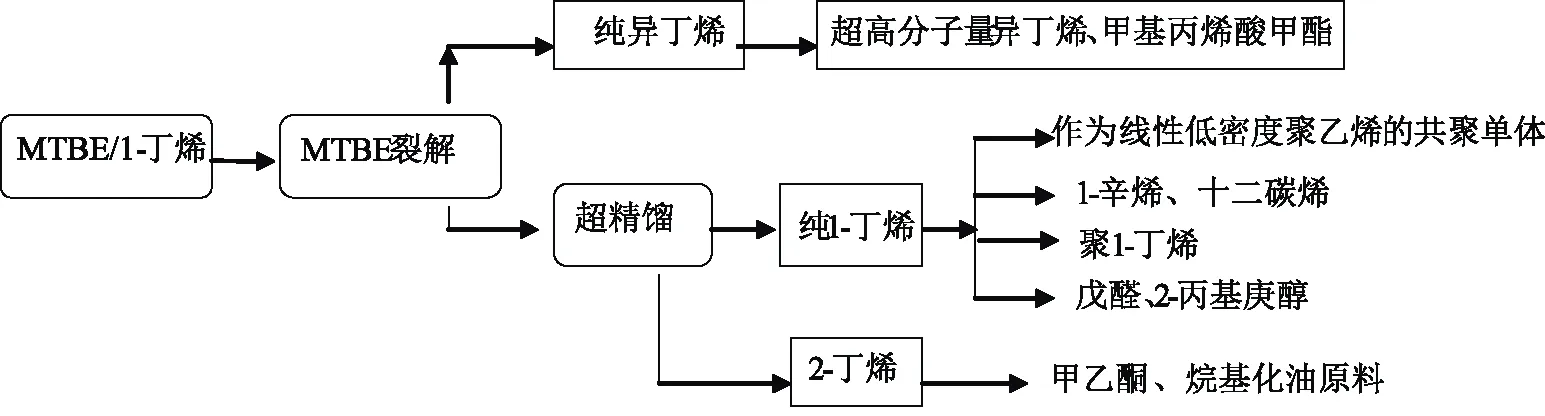

中国石油化工股份有限公司抚顺石油化工研究院(以下简称抚顺院)和上海蓝科石化环保科技股份有限公司合作开发了MTBE裂解生产高纯异丁烯的技术和工艺包,其生产规模涵盖了50~200 kt/a。该工艺包基于抚顺院的MTBE催化裂解技术和研发的催化剂,可以将MTBE裂解分离出高纯度异丁烯(工业级、化学级和聚合级)和甲醇。中国石化北京化工研究院燕山分院也已开发出MTBE裂解制异丁烯的成套技术。北京化工大学吴一弦研究团队建成了世界首条超高相对分子质量聚异丁烯中试生产线,生产的聚异丁烯产品的黏均相对分子质量最高可达到600万以上,超过目前国际上最高相对分子质量聚异丁烯商业化产品的相应指标(低于400万),填补了该类产品的空白。分离出的丁烯-1可聚合制聚丁烯-1(PB),或齐聚制1-辛烯和十二碳烯,或氢甲酰化制戊醛,戊醛再和戊醇缩合制二丙基庚醇;2-丁烯生产甲乙酮,也可作为直接烷基化油的原料,技术上可采用美国UOP公司开发的Alkylene非均相固体酸烷基化工艺,最佳烷烯物质的量比为5∶1~15∶1[10-11]。丁烯-1也可异构化制丁烯-2,为烷基化装置提供更多优质原料,该方案产品附加值较高,但投资较大。图1为MTBE装置转产纯异丁烯流程及产品示意。

图1 MTBE装置转产纯异丁烯流程及产品示意

2.2 向转产ETBE方向发展

ETBE虽与MTBE同属一类,但其辛烷值较高、雷氏蒸汽压较低,且ETBE水溶性远比MTBE小,还能被好氧性微生物分解,对环境污染小。最吸引人的是使用生物ETBE混合物不需要改造汽车,并可直接用作汽油的替代品,在炼油厂调入汽油,可避免使用乙醇所带来的汽油挥发性增高、水混入会发生相分离、在销售点调和等许多问题。与乙醇汽油相比,ETBE具有对汽车部件无腐蚀作用、使汽油更清洁燃烧、不会增加排气光化学烟雾等优点[12-13]。

将原有MTBE装置略加改造,以异丁烯和乙醇为原料生产ETBE,既能在汽油中调和乙醇(通过ETBE最大乙醇加入量约为8%),又能解决乙醇汽油直接调和存在的问题,是MTBE装置转产的有效途径之一。

目前,欧美正在迅速地转向乙醇型醚类,已有多套MTBE装置被转换生产ETBE,2004年第一套生产ETBE的生物醚类装置投产,2009年利安德巴塞尔公司将其美国德克萨斯州的MTBE装置进行改造以生产生物基ETBE,BP公司采用CDTech公司的CDEtbe技术,将其位于荷兰鹿特丹的炼油厂进行改造以生产ETBE。CDEtbe被证明是一项具有灵活性和高转化率的技术,只需对原有装置进行少量改造即可实现转产。日本也在加快推行使用ETBE,自2010开始大规模推行调和ETBE的汽油。

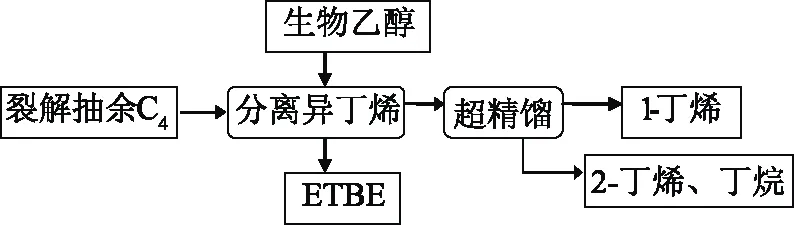

国际上拥有ETBE生产技术的公司主要有法国石油学会(IFP)、美国催化蒸馏技术(CDTECH)公司、阿尔科化学技术(ARCO)公司、联合油品(UOP)公司、菲利浦石油(Phillips)公司。国内凯瑞环保科技股份有限公司开发的ETBE工艺及催化剂已在国外工业应用,异丁烯转化率≥99%。MTBE装置转产ETBE流程及产品示意见图2。

图2 MTBE装置转产ETBE流程及产品示意

采用催化蒸馏醚化技术异丁烯转化率可达99.5%以上,醚化后的C4基本不含异丁烯,可用于分离1-丁烯等其他组分。

该方案的优点是投资较小,生产流程与MTBE相似,只需对原有装置进行少量改造即可实现转产,催化剂也使用离子交换树脂,可以为高标号清洁汽油的生产提供更多的高辛烷值调和组分,同时为我国发展生物能源、替代能源战略提供了一种新的选择。不足之处是原料生物乙醇的来源有一定的局限性,且原料成本较高,经济性还有待提高。目前国内ETBE市场还有待开拓,产品可暂考虑出口欧美市场。

2.3 向转产异辛烷或高碳醇方向发展

目前国外的MTBE装置纷纷将原有MTBE装置改造转产,采用间接烷基化工艺生产异辛烷,异辛烷作为高辛烷值的汽油调和组分使用。间接烷基化工艺是以异丁烯和2-丁烯为主要活性组分,并将1-丁烯异构化为2-丁烯,用于间接烷基化。

该方案的好处是投资小,大部分MTBE生产设备可利用,只要增加加氢部分即可,甚至催化剂仍可使用原来的离子交换树脂。如改为固体磷酸催化剂,由于正丁烯可参与二聚反应,产品收率更高。反应分为两个步骤:一是异丁烯二聚为异辛烯,即二异丁烯馏分(或部分醚化为MTBE,部分二聚为异辛烯);二是将异辛烯加氢为异辛烷。该方案可以为高标号清洁汽油的生产提供更多的高辛烷值清洁汽油调和组分,不足之处是产品较单一、产品附加值较低,市场面临饱和压力。

如果异辛烯不加氢,进一步氢甲酰化可制异壬醇(INA),或将C4馏分直接三聚制得碳十二烯,再氢甲酰化可制碳十三醇(TDA),INA、TDA等高碳支链增塑剂醇未来市场前景较好。21世纪初,Davy和Johnson Matthey开发出Johnson Matthey碳基醇工艺,Johnson Matthey羰基醇工艺适合生产C7~C15高碳羰基醇,尤其适合生产以异辛烯和异壬烯为原料的异壬醇和异癸醇。与其他工艺的区别是以无配位体的铑为催化剂,以及高效的铑回收技术。工艺灵活性很强,可根据需要连续地在C7~C15高碳羰基醇之间实现无缝切换,大大减少了投资成本,而且副产物非常少(以烯烃为基准,C8~C10羰基醇的产率可达87%~93%),该工艺对环境的影响很小[14-15]。

间接烷基化工艺有UOP公司的InAlk工艺、Snamprogetti和CDTECH公司合作研发的CDIsoether工艺、IFP的Seletopol工艺、Fortum与KBR公司合作推出的NexOctane工艺等,这4种工艺流程大致相同,但设备和反应条件等略有差别。另外还有中国石油化工股份有限公司上海石油化工研究院与中国石油兰州石化公司合作开发的OilHyd工艺等[16-17]。加拿大埃德蒙顿环境燃料公司采用KBR公司NexOctane技术,于2002年底将原有MTBE装置改造成520 kt/a异辛烷装置。中国石化石油化工科学研究院和石家庄炼油化工股份有限公司合作开发了叠合-醚化技术,以C4馏分中异丁烯和甲醇为主要原料,通过调整进料的醇烯比,实现纯醚化与叠合醚化方案之间的切换,灵活生产MTBE和异辛烯(异辛烯加氢成异辛烷)。丹东明珠特种树脂有限公司也开发了间接烷基化技术并已工业应用。

MTBE装置转产异辛烷流程及产品示意见图3。叠合之后未反应完的异丁烯可进一步通过合成MTBE,再裂解返回叠合单元,异丁烯转化率最终可达99.5%以上。

图3 MTBE装置转产异辛烷流程及产品示意

3 结语

在乙醇汽油新政策即将推出的新形势下,企业应立足自身状况,根据资金及原料来源、工艺技术来源、产品市场前景等实际情况,权衡利弊。可以考虑采用3种方案:一是建设MTBE裂解制高纯异丁烯装置,转产高纯异丁烯,异丁烯下游产品可以考虑超高相对分子质量聚异丁烯、MMA等,丁烯-1制PB、或齐聚制1-辛烯和十二碳烯,或分离出的氢甲酰化制戊醛、2-丙基庚醇,2-丁烯生产甲乙酮,也可作为生产直接烷基化油的原料;二是将原有MTBE装置改造成ETBE装置;三是将原有MTBE装置加以改造,采用间接烷基化工艺转产异辛烷,或将聚合得到的异辛烯、碳十二烯不加氢,进一步氢甲酰化制INA、TDA。

——基于山东省5个地级市的渔户调查数据*