高压换热器Ω密封环更换检修施工工艺研究

靳华锋 刘青山

(北京燕华工程建设有限公司,北京 102502)

中国石化上海石油化工股份有限公司高压加氢装置高压换热器EA-104新鲜进料流出物换热器由管箱+U型管束、壳程壳体组成,管板与壳体法兰之间采用Ω密封环密封。该换热器壳程设计压力17.4 MPa,管程设计压力16.1 MPa;管箱、管板、壳体材质为12Cr2Mo1R+不锈钢堆焊层(309L+347L),其中Ω环材质为316L,Ω环弯管厚度为4 mm。该换热器Ω环已使用3个周期,Ω环已经重复装、拆3次,每次拆装都需将Ω环弯管密封腔沿中线切割焊接,多次切割、焊接奥氏体不锈钢,易发生碳化物析出,导致晶间腐蚀,影响焊接接头组织性能,因此本次检修要将管板与壳体法兰连接处Ω环进行更换。Ω环弯管较薄,结构特殊,且现场施工焊接空间狭小,施焊困难,检修焊接质量直接影响Ω环密封质量,因此施工中需选择合理的施工工艺并严格过程管控。

1 高压换热器Ω环密封结构与特点分析

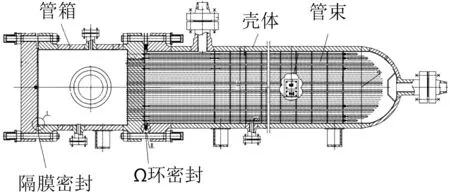

高压加氢装置换热器是加氢装置的核心设备之一,其操作条件苛刻(高温、高压、临氢),制造技术要求高,造价昂贵。加氢换热器的操作介质易燃、易爆,且操作温度与压力均很高,因此不允许有任何的泄漏,这使得密封结构成为加氢换热器结构设计中最为重要的环节。常用的高压密封结构有金属环垫(八角垫、椭圆垫)密封、螺纹锁紧环、隔膜密封(盖板式密封)、Ω环密封。本项目中的高压换热器管板与壳体法兰连接处为Ω环密封结构,见图1。

Ω环密封由一对半Ω环组焊而成(结构示意见图2),Ω环材质为316L,利用回转壳受压性能好的机理,设计制作Ω环密封元件,密封环与法兰、管板焊接,介质和环境完全隔绝,解决了其他类型垫片可能出现的密封面失效问题,属于无垫片密封。

图1 采用Ω环密封换热器结构示意

图2 Ω环密封结构示意

Ω环密封结构的优点为:密封性能可靠;结构简单;拆卸检修方便,施工难度小;密封效果好,不会因密封面变形错位而导致泄漏,在高温、高压及介质腐蚀性强等操作恶劣、密封要求高的场合也能使用;所需的螺栓预紧力非常小,螺栓主要承受内压引起的轴向力,大大减小了螺栓直径和法兰厚度,减少换热器的质量,降低造价。采用Ω环密封结构比采用螺纹锁紧环结构质量减轻20%左右,造价节约25%左右。

但Ω环结构复杂,加工要求较高。检修拆卸管束时,则需沿Ω环顶部中线焊缝切开,管束回装后再组对焊接Ω环切割部位。此密封结构不宜用在经常拆卸的换热器。

2 施工方法和焊接工艺选择

2.1 Ω环拆卸方法选择

加氢装置高压换热器内为临氢介质,拆卸Ω环时,为防止密封腔内残留可燃介质引起闪爆,在密封腔最高点和最低点,用手枪钻各钻一小孔,钻孔时可伴随小流量低压蒸汽吹扫。

Ω环密封紧固螺栓拆除和密封腔焊缝切割步骤为:(1)在设备法兰上下左右对称位置留下4副螺栓不拆除,用液压扳手拆除其余螺栓;(2)用等离子将螺栓拆除部位密封腔焊缝切开,对垫片必须进行利旧切割,为了保护主密封面,要保持切嘴与密封腔焊缝相切,不要向心,切口要小而规整;(3)在预留的四副螺栓附近至少回装4副螺栓,夹紧管板,将预留的四副螺栓拆除;(4)按照上述第二点的要求将余下焊缝切开。

将壳体缓慢抽出,不得碰伤Ω环,以免损坏管板法兰密封面。待管箱、管束与壳体分离后,使用小电动磨头机沿Ω环内圈打磨掉Ω环与管板角焊缝,拆掉2片Ω形半环。

2.2 Ω形半环与主密封面组对焊接工艺选择

Ω形半环与管板法兰、壳体法兰主密封面组对前,先对主密封面堆焊层做渗透检测(PT)检测,合格后再进行组装,如有裂纹,先挖去裂纹部分至裂纹消失,再补焊,用ER347L焊丝低温输入,PT检测合格,打磨平整密封面再PT检测合格。

Ω形半环与管板、壳体法兰主密封面组对采用工装夹持定位,此法兰环工装外径和法兰外径一致,内径和Ω环内径一致,采用与管板法兰一致数量的螺栓孔。组对时只需调整工装外圆和管板法兰外圆平齐,Ω形半环内圆与工装内圆平齐,即可保证Ω形半环的定位和焊接变形。需保证同轴度偏差不大于0.5 mm。

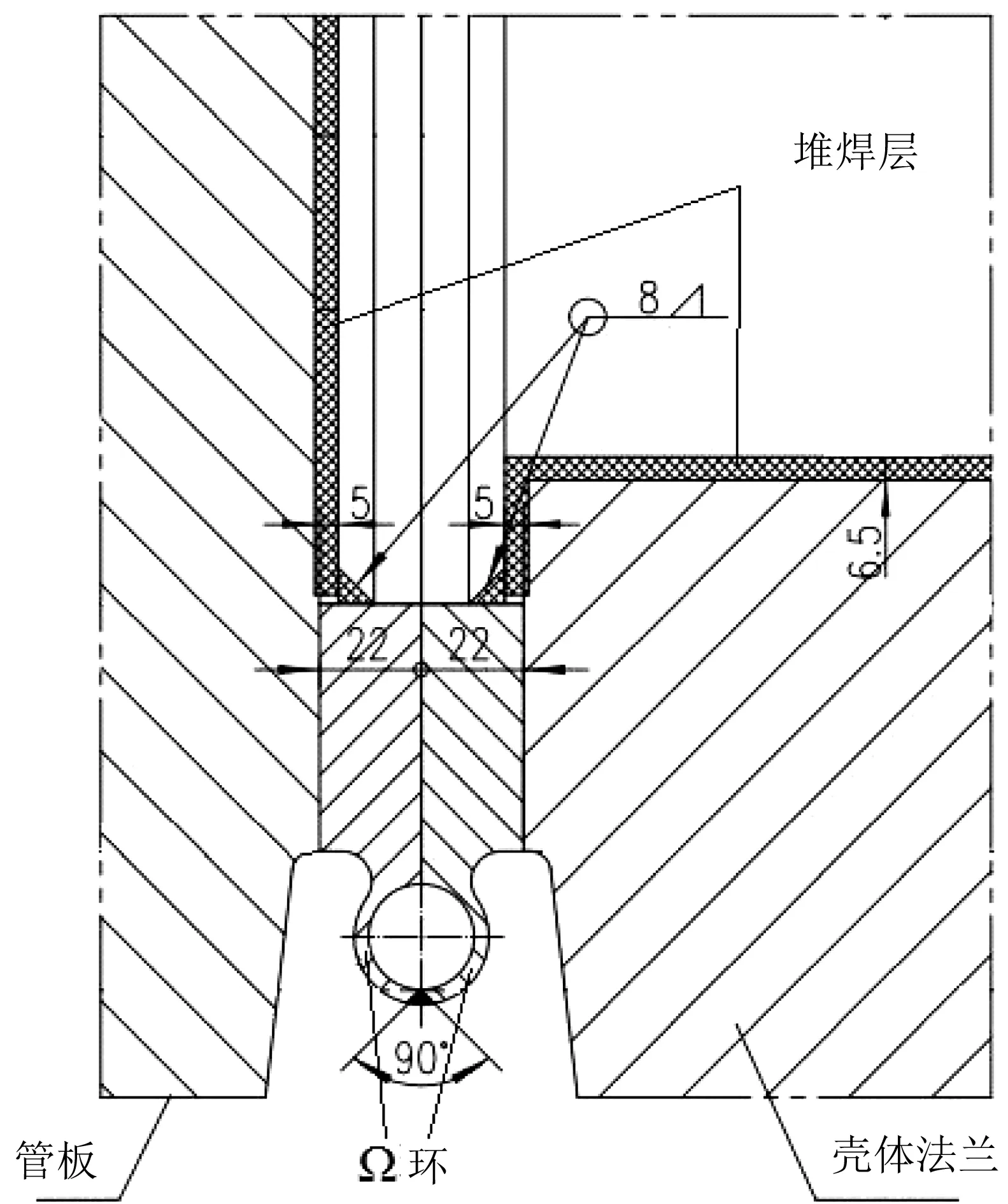

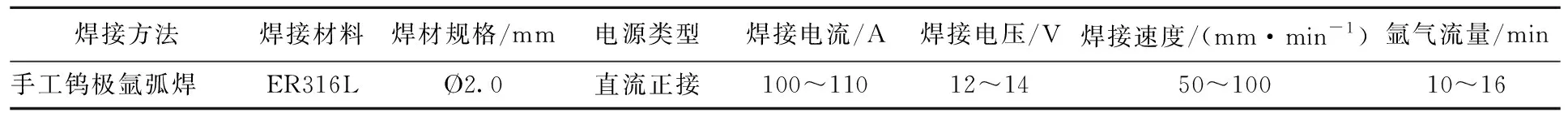

Ω形半环与管板角焊缝焊接(工艺参数见表1),采用钨极氩弧焊,焊丝选用ER347L,分2层施焊,焊缝高度大于8 mm,每层焊缝焊接完对焊接接头按NB/T 47013.5—2015进行100%PT检测,Ⅰ级合格。由于长期使用的加氢换热器内部堆焊层存在氢损伤,Ω形半环与管板堆焊层焊接前,需对堆焊层进行300~350 ℃、2 h的消氢处理。

表1 Ω环与管板角焊缝焊接工艺参数

2.3 Ω环组对方法选择

Ω环半环组对前,需对密封腔对接坡口进行100%PT检测Ⅰ级合格。壳体回装,法兰趋近,Ω环主密封面对面接触。通过调整管板或壳体法兰,使密封腔对接口错边量小于0.5 mm,完成后的组对见图3。在配对法兰处对称均匀布装8副螺栓,预紧力达到50%,再次调整Ω环密封腔组对错边量,保证每幅螺栓能够自由穿入,8副螺栓预紧力达到80%。测量管束法兰与壳体法兰之间间隙,保证Ω环密封腔受力均匀。

图3 Ω环半环组对完成

2.4 Ω环密封腔焊接工艺选择

针对奥氏体不锈钢316L的焊接特点,采用适当的焊接坡口或焊接方法,使母材金属在焊缝金属中所占的分量减少,即小的熔合比。焊接参数应选用小的热输入,即小电流快速焊。在多层焊时,要等前一层焊缝冷却后再焊下一层焊缝,层间温度不宜过高,以避免焊缝过热。施焊过程中焊丝不允许摆动,采用窄焊缝的操作技能。选择合理的焊接接头形式和焊接顺序,尽量减少焊接应力,可以减少热裂纹的产生。在焊接过程结束和中途断弧前,收弧要慢且要设法填满弧坑,以防止弧坑裂纹的形成。

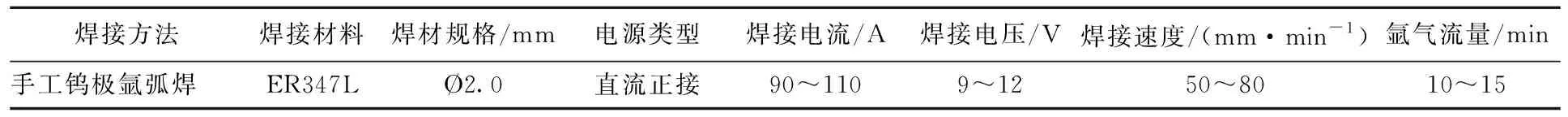

Ω环密封腔焊接(工艺参数见表2),采用手工钨极氩弧焊,焊丝选用ER316L,至少分2层施焊。每层焊缝焊接完对焊接接头按NB/T 47013.5—2015进行100%PT检测,Ⅰ级合格。

表2 Ω环密封腔焊接工艺参数

3 现场施工管控

3.1 Ω环验收

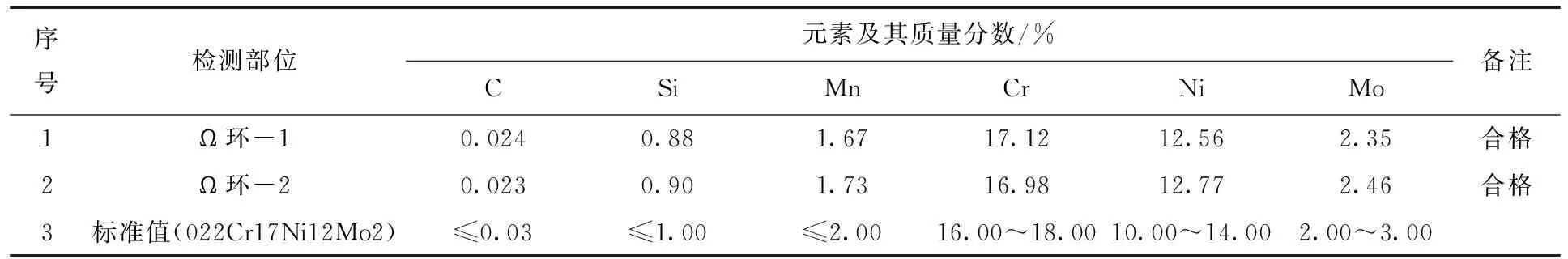

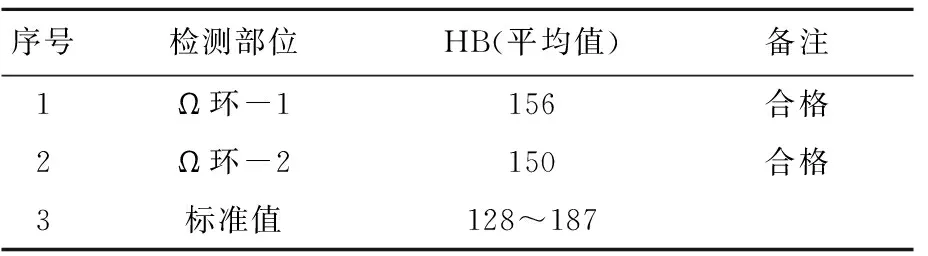

对Ω环做如下检验:外观检查,无划伤、无变形、无裂纹和其他缺陷;对外形尺寸进行复测,外圆直径偏差需满足要求;将2个半Ω环组对预组装检查贴合和接口错边量;用光谱仪对Ω环垫圈化学成分进行分析,需符合NB/T 47010—2017中S31603的要求,检测结果见表3;对Ω环垫圈表面按照NB/T 47013.5—2015的规定进行100%渗透检测,Ⅰ级合格。硬度检测结果见表4。

表3 化学成分

表4 硬度检测

3.2 焊接过程控制

焊接操作:引、熄弧应在坡口内,严禁在母材表面引弧,如电弧意外擦伤母材,应仔细打磨消除。为防止接头处产生缺陷,接头焊接时宜采用回焊法,盖面焊熄弧时应填满弧坑。初层焊接应充分焊透,焊完后进行外观检查,若发现裂纹等缺陷,必须清除后方可进行下一层焊接。焊接应从调节余量最小的部位开始,并尽量采用小线能量,以避免焊缝及热影响区的组织过分增大,造成焊接接头高温韧性下降。应尽量采用多层焊接,每层焊完后均应彻底清除焊道表面的熔渣和可能出现的缺陷。焊接过程中,应严格控制层间温度不大于100 ℃,并且每层焊道的接头应错开100 mm以上。焊工在焊接完毕后,应对焊缝表面质量进行自检,对不合格的焊缝必须进行补焊、修磨处理。

3.3 施工工艺控制

在拆除Ω半环角焊缝过程中,尽量使用手持电动工具,避免热切割,以保护管箱、管束管板法兰密封堆焊层。在检修的装拆过程中,要选择可靠工装和方法,减小2个Ω形半环组对错边量。

Ω环拆除和密封腔焊接时应避免Ω环承受管箱或壳体的重力,防止产生剪切力破坏堆焊层或Ω密封环,在设备上预留4只螺栓不拆,将螺栓拆除部位密封腔焊缝切开后,在预留4只螺栓附近回装4只螺栓,将预留的4只螺栓拆除,切割剩余密封腔焊缝,并要求在检修过程中严格按照程序进行施工。

Ω环焊接的关键是防止过大的焊接变形,为此,要严格执行焊接工艺要求。为避免出现夹渣、气孔等缺陷,保证密封的质量,施焊时每条焊缝至少焊2遍,每道焊完均应进行100%PT检测,以确保无任何缺陷。由于现场条件限制,Ω环壁厚较小,仅4 mm,焊接位置固定,对焊接工人的技术要求较高。安装使用Ω环密封结构的热交换器时,还需要注意螺栓的预紧问题。由于Ω环厚度小,不能承受过大的载荷,因此在螺栓预紧时,应对螺栓施加一定的预紧力,并且通过测量法兰与管板间的间距,直至行距均匀,保证操作状态下的螺栓均匀受力。

3.4 焊接检测

焊缝表面成形良好,焊缝与母材圆滑过渡;焊缝表面不得有裂纹、夹渣、气孔、凹坑等缺陷,且不允许有咬边;每层焊接完成后进行100%PT检测,Ⅰ级合格。

4 结语

高压换热器Ω密封环更换应在精心策划和严格质量控制的指导下施工,在深刻分析Ω密封结构特点的基础上,制定合理的施工工艺,解决了Ω密封环拆除、组对、焊接等难题。检修后的高压换热器运行正常,投产后产量完全达到设计负荷。