渣油加氢装置运行周期经济性分析

徐宝平

(中国石油化工股份有限公司金陵分公司,江苏 南京 255400)

在石油炼制过程中,渣油加氢是重油脱硫、重油轻质化,并实现石油资源清洁、高效利用的重要环节[1]。在渣油加氢处理技术中,固定床渣油加氢技术将在未来很长一段时间内占据主导地位,而在固定床渣油加氢未来的发展中,延长装置的运行周期和劣质原料的加工处理则是研发的主要突破点[2]。

渣油加氢催化剂是一种内部多孔的颗粒状固体,而所加工的原料是含固体杂质和多种金属的重石油组分。随着生产的持续进行,催化剂内部的微小孔道会被固体杂质和多种金属化合物污染,此时,可以通过提高加热炉温度或降低冷氢流量来弥补固定床上催化剂活性的下降。采用下流式反应器的渣油加氢装置,单个反应器的压降受限于单个反应器底部催化剂支撑篮的承受压力(一般为0.8 MPa),多个反应器的全压降则受限于循环氢压缩机的供氢能力。当单个反应器的压降接近最大限值时,则可以微量调整反应器温度来维持生产;当多个反应器的全压降接近最大限值(3.2~3.7 MPa)时,则需要降低原料中的渣油比例或降低生产负荷来维持生产。当上述各种方法无法维持循环氢流量、床层温度和产品质量时,装置就需要进行停工并更换催化剂。

在生产运行中,一套渣油加氢装置每年能产生多大的经济效益?是选择花4 000万元换一次催化剂渣油加氢装置开12个月,还是选择花6 000万元换一次催化剂开24个月?这是生产技术管理面临的一个复杂问题,需要采用专业的数学方法进行仔细核算,才能给出正确的答案,供管理层选择。

1 影响渣油加氢装置经济性的因素

1.1 催化剂费用

催化剂主要包括前置保护剂、脱金属催化剂、脱硫催化剂和脱残炭催化剂。针对不同的原料、掺渣比和装置运行时长要求,催化剂的装填品种和装填数量都有所不同。以1.8 Mt/a的渣油加氢装置为例,在2010—2014年间,催化剂费用达到7 000万~8 000万元。随着技术推广的深入和渣油加氢装置数量的增加,供应商之间的竞争也日趋激烈,2015年后,该规模的渣油加氢催化剂价格回落至4 500万~5 500万元。

1.2 生产负荷

渣油加氢装置生产负荷是指原料总量与设计值的比值。更换新催化剂后,床层压降较低,催化剂活性较高,装置负荷接近100%;随着运行时间的延长,催化剂床层压降上升,催化剂活性下降,装置负荷逐步下降;到运行末期,装置的负荷率可以低至70%。

1.3 掺渣比例

在运行周期中,原料中渣油比例是根据催化剂性能和产品质量逐步下调的。初期掺渣比可以达到65%,在22个月后的末期降至45%。

1.4 压缩机动力消耗

渣油加氢装置的氢气是从压缩机出口,到反应器、分离器、脱硫塔,然后再到循环氢压缩机入口进行内部循环的,压缩机所消耗的动力主要用于克服反应器的阻力。随着渣油加氢装置运行时间的延长,催化剂床层压降逐渐上升,这不仅降低了生产负荷和掺渣比例,还增加循环氢压缩机的消耗,不利于装置获取长期较好的经济效益。所以,理想的催化剂床层是压降小、动力费用低。

1.5 卸剂时长

以1.8 Mt/a的渣油加氢装置为例,刚投产时,各床层催化剂呈颗粒状自然堆积,停工前,催化剂上沉积了约150 t积炭、50 t重质污油和200 t金属,各床层颗粒状催化剂变成坚硬的板结状。停工后,需要人工破碎,才能从反应器卸出各反应器的催化剂。末期床层越高,则上述物质的沉积数量越大、越致密,人工破碎的工作量越大。由于板结程度的不同,卸剂时间短至15 d,长则达到36 d。这种较大的差异,也是影响渣油加氢装置经济性的一个重要因素。

渣油加氢装置负荷有两种定义:一种是按运行计算的日平均负荷;另外一种是按照年日历天数计算的日历日负荷。卸剂时长不会影响日平均负荷数值,但是会影响日历日负荷。

2 软件的编制

为了便于用户自定义变量,便于用户对编制方法的改进,本软件开放用户权限,选择技术人员比较熟悉的Excel软件进行编制。

2.1 逻辑关系的编制

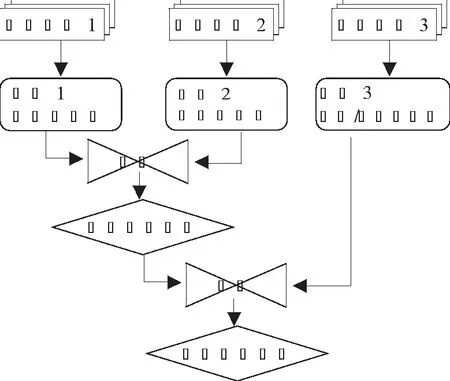

软件总体逻辑关系如图1所示。

图1 计算逻辑

2.2 测算软件的编制

在Excel文件中,分别设置“长周期模式计算表”和“短周期模式计算表”。催化剂价格、催化剂数量、反应床阻力和装置运行数据等需要按照序号手工填写。而“全床层压降”是指数级的变化关系,也是全周期模拟是计算的核心。经过多次模拟和对比,最终比较接近实际工况的计算公式如下:

全床层压降=“长周期床层阻力因子”ד压降因子”

其中,床层阻力因子=“阻力降起始值”+“月份”/10 000×POWER(“阻力因子调整值”/10,POWER(“月份”,0.5))。

2.3 对比关系

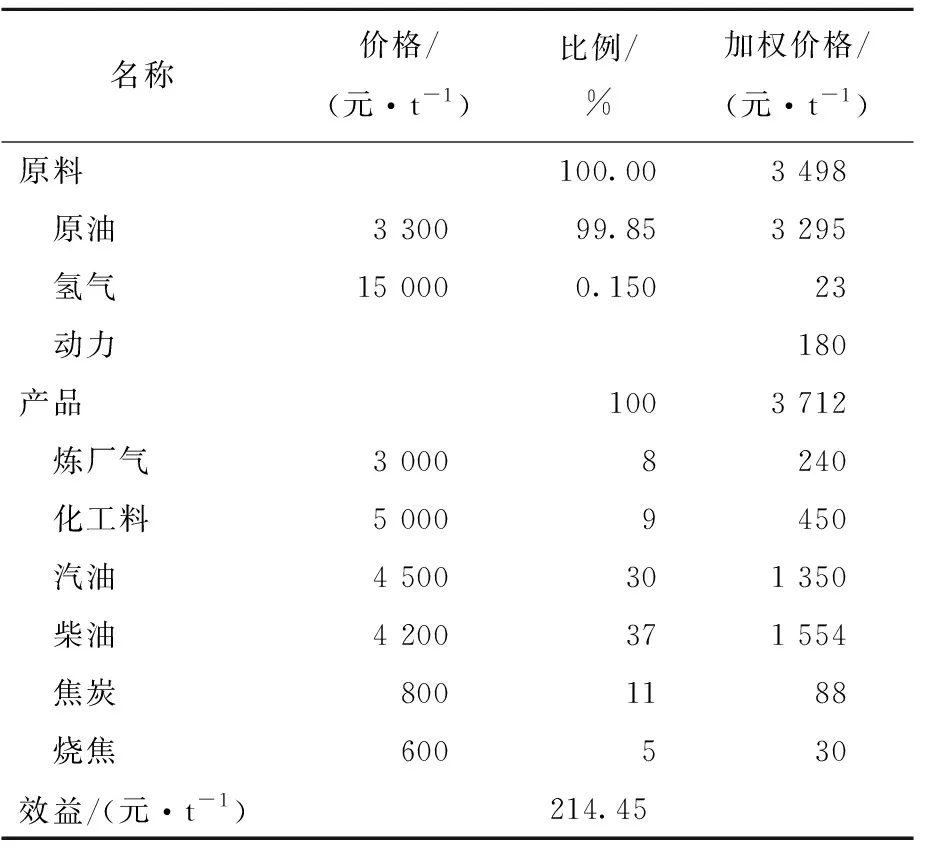

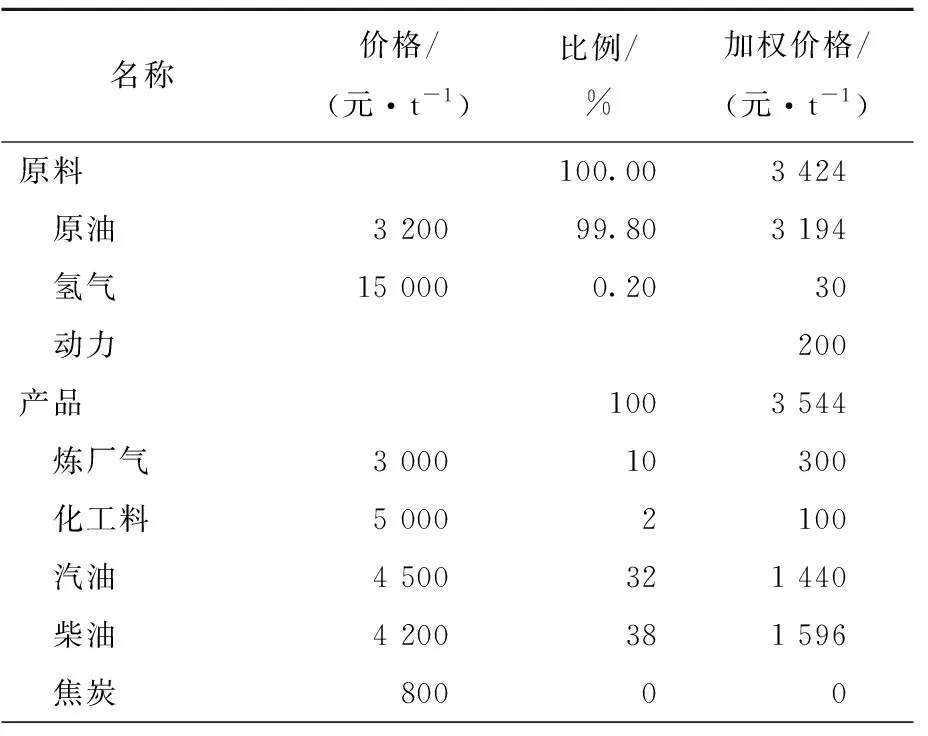

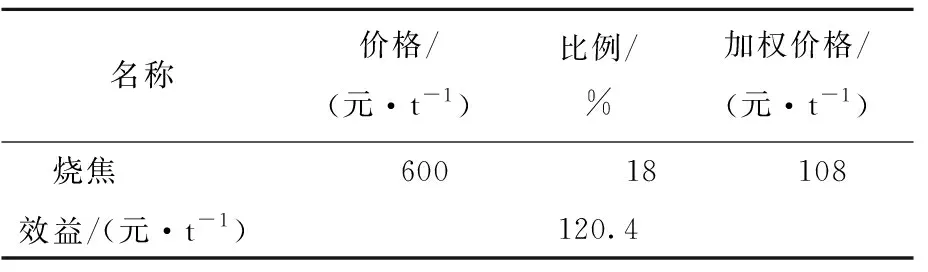

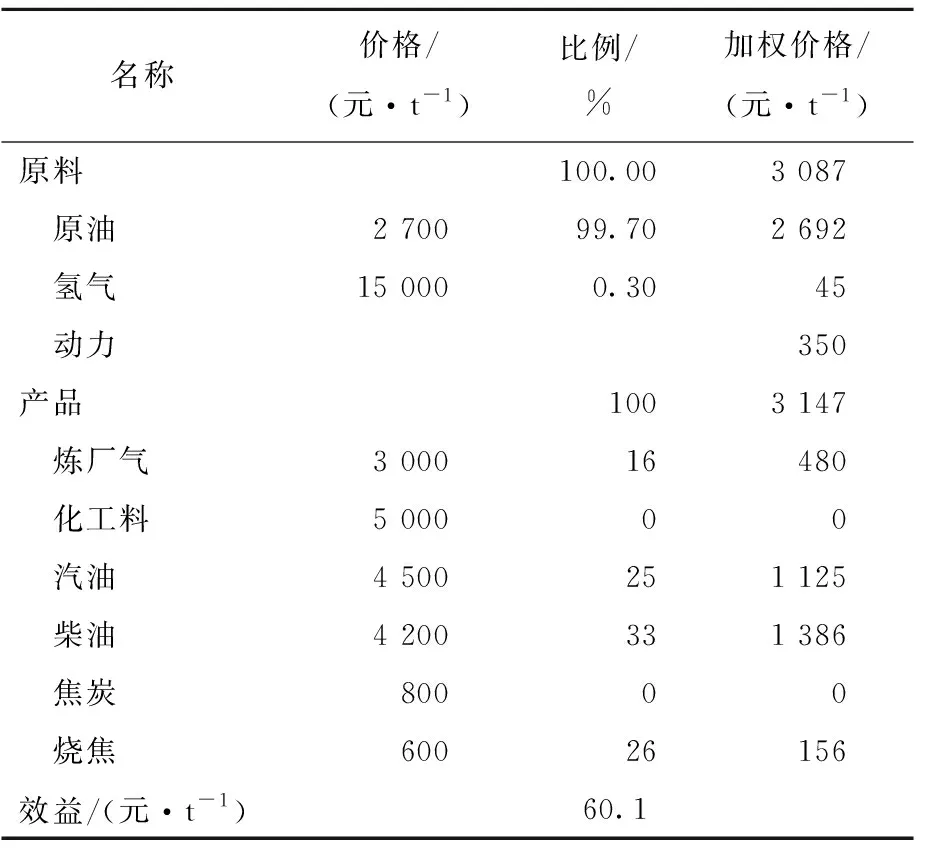

客观评价渣油加氢装置在整个炼厂的效益贡献值,是确保本软件计算结果准确性的核心内容。这需要依据上年度炼厂总体效益,测算出原油的效益,再依据蜡油、渣油在产品结构和动力成本差异,测算出渣油的效益。表1~3为炼油厂在三种不同油价下炼厂的效益测算结果。

表1 高油价下炼油厂效益测算

表2 中油价下炼油厂效益测算

续表2

表3 低油价下炼油厂效益测算

上述测算表明,高油价下炼制原油的效益为214.45元/t,按照18 Mt/a的炼厂测算,年效益为36亿元,基本符合2018年度我国沿海炼厂的实际情况。

3 案例分析

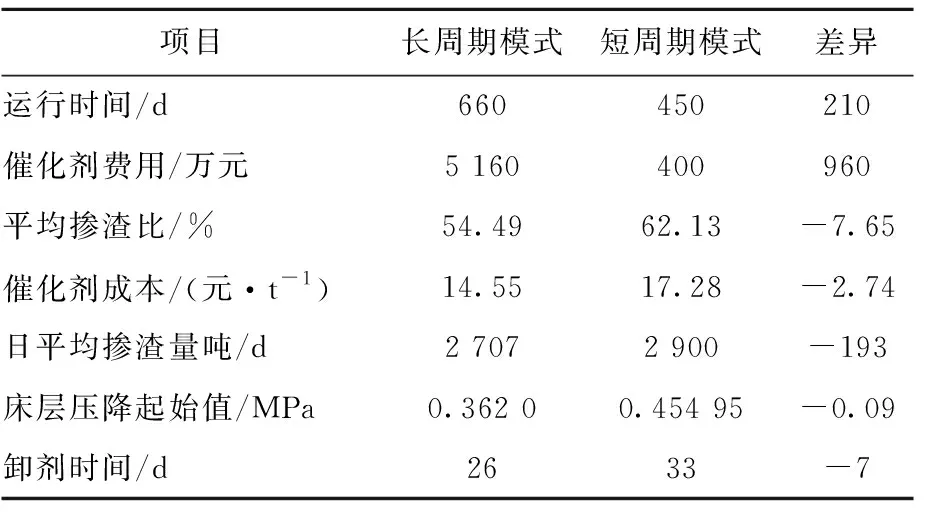

以一个1.8 Mt/a渣油加氢装置为例,分别设置长运行周期为660 d和短运行周期为450 d的两种模式,具体数据如表4所示。

表4 渣油加氢装置长、短周期测算的基准数据

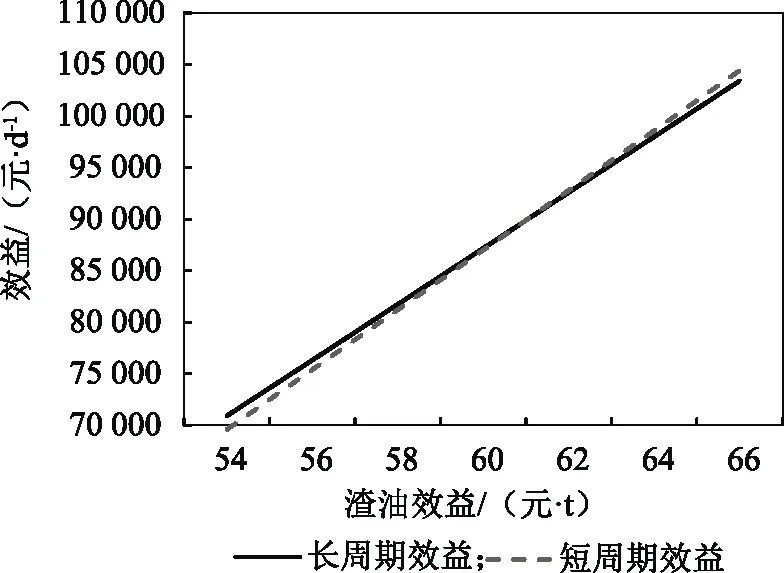

按照软件计算测可得:两种模式的平衡点在渣油加氢装置效益为60元/t的情况,具体见图2所示。具体结论是:当渣油加氢装置的效益大于60元/t时,宜采用短周期运行模式;当渣油加氢装置的效益低于60元/t时,宜采用长周期运行模式。具体差异如表5所示。

图2 渣油加氢装置长、短周期效益差异的平衡点

表5 渣油加氢装置长、短周期效益差异

4 结论

通过上述论述和模拟,炼油厂的总体经济效益和渣油加氢装置的经济效益得到了充分验证。由此进行的渣油加氢装置在长、短周期运行模式下的效益差异也能得到精确展示。

(1)国际油价及渣油经渣油加氢装置的经济效益在测算中的权重很大。

(2)渣油加氢装置在不同的炼油效益形势下,长、短周期的运行效益差异较大,是炼厂效益管理中的重要环节。

(3)渣油加氢装置效益好时,可以适当增加催化剂费用,也即宜采用较短周期;反之则宜采用较长的运行周期。

(4)在本次验算案例中,渣油的加氢效益高于60元/t时,适宜短周期运行;反之则宜采用长周期运行的经济模式。

上述测算结论只针对文中案例,并不一定适用其他炼厂的生产过程和各装置的实际运行情况。由于篇幅有限,文中所涉软件的编制过程和功能也未详尽叙述。