裂解炉超低氮氧化物排放技术应用研究

谢忠伟

(中国石化上海石油化工股份有限公司烯烃部,上海 200540)

随着时代发展,“绿水青山就是金山银山”的观念深入人心。各级政府对于环保的管控力度加大,尤其是近几年对于石油化学工业提出了明确的法规及国家强制标准要求即GB 31571—2015《石油化学工业污染物排放标准》。其中上海地区是特别排放地区,NOx排放质量浓度应不高于100 mg/m3。作为行业内的领先企业,尤其是中央直属企业,在环保指标排放方面更需要有一定的超前意识。

NOx是NO、NO2等一系列氮氧化物的总称。常规的石脑油裂解制造乙烯,具有较多的裂解炉设备。裂解炉在使用甲烷气或者干气燃烧时,就会产生NOx,经过文献查证,烟气中90%以上是NO[1]。在燃烧器行业内开展的多年研究表明,目前燃烧器燃烧过程主要是热力型、燃料型和快速型三种NOx。一般现有裂解炉的炉膛温度都在1 200 ℃以上,按照理论,此时的热力型NOx产生较多。因为通过燃烧器的燃烧试验,炉膛内温度超过1 800 ℃时,NOx生成的反应明显增强。所以,乙烯裂解炉的NOx产生的主要途径为热力型NOx。目前国内外主要的低氮技术主要是选择性非催化还原(SNCR)、选择性催化还原(SCR)、臭氧技术以及烟气再循环和超低氮排放方案。从目前国际上裂解炉燃烧后脱硝的处理办法来看,SCR法是应用最多、技术最成熟的一种烟气脱硝技术,该法的优点是:(1)使用催化剂,降低反应温度;(2)脱硝效率高,可达70%以上;(3)工艺设备紧凑,运行可靠;(4)还原后的氮气放空,无二次污染。SCR烟气脱硝根据催化剂类型不同,反应的最佳温度为260~400 ℃,氨逃逸率控制在2~5 mg/kg。

1 烟气回流技术简介

烟气再循环法过程是近几年新开发的降低NOx的技术手段,其主要原理是让一部分温度较低的烟气直接送入炉内,使燃烧区内惰性气体含量增加,因烟气吸热和稀释了氧的浓度,导致燃烧速度和炉内温度降低,从而抑制了“热力NO”的生成。氧浓度的降低减少了中间产物含氮基团和氧的反应,也有利于减少“燃料NO”的生成[2]。

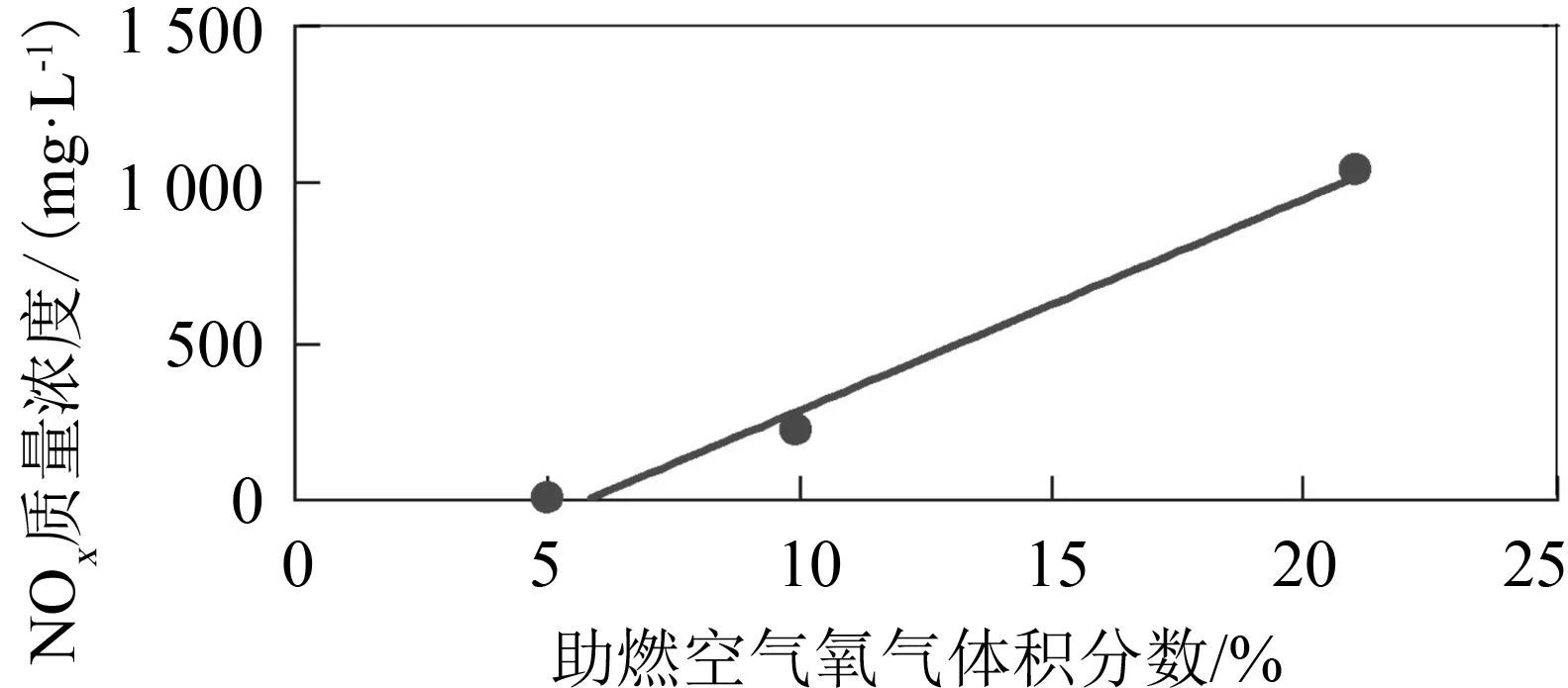

助燃空气温度、助燃空气的过剩空气因子以及火焰峰值温度是影响最终烟气中NOx排放值的三个重要因素,助燃空气氧体积分数与NOx关系见图1。因此,采用烟气回流方法就是利用氧体积分数低(一般在2%~4%)、温度较高(120~200 ℃)的回流烟气,通过喷射进入炉膛,降低燃烧空气中氧体积分数和火焰峰值温度的方式最终达到降低NOx排放的目的。烟气再循环技术应注意由于循环率过大引起的燃烧不稳定等问题。

图1 助燃空气氧体积分数与NOx的关系

目前国内乙烯装置的裂解炉低氮燃烧器的NOx排放指标在改造后已降至80~90 mg/m3。为了实现更低的NOx排放指标,需要在现有裂解炉低氮燃烧技术基础上,进一步耦合其他低氮技术。根据调研,在分级燃烧基础上耦合烟气再循环技术已经在工业锅炉得到应用,取得了显著的超低氮排放效果,具有较好的技术成熟度[3]。因此利用原有低氮燃烧器基础上耦合烟气再循环技术并尝试在裂解炉予以应用,这也是国际首次在裂解炉上应用烟气再循环低氮燃烧技术。其主要内容是将部分烟气从排烟管道用引风机抽出后,通过管道直接注入炉膛,在炉膛内将火焰温度进一步降低,从而实现超低NOx排放。

2 裂解炉超低氮方案数值模拟

乙烯裂解炉内燃烧进行的是过程复杂又相互影响、相互制约的物理化学反应。而计算流体动力学(Computational Fluid Dynamics,CFD)方法结合了流体力学、燃烧学、传热学、数值计算方法和计算机硬件的最新研究成果,对裂解炉内的燃烧和流动过程进行计算,可以获得不同技术方案下NOx等污染物的排放结果,为裂解炉燃烧和传热技术的改进提供支持。因此在裂解炉的研究和设计过程中,CFD数值模拟技术已逐渐成为重要的应用工具。

以BA111炉作为方案验证炉原型,进行整炉建模。裂解炉的燃烧反应都在辐射段进行,同时出辐射段的烟气温度在1 227 ℃,热力NOx生成量极低,可以忽略不计,因此NOx生成计算只计算裂解炉的辐射段。裂解炉由20台底部燃烧器和96台侧壁燃烧器组成。

烟气外循环系统,通过炉底开口直接注入炉膛,循环比例为10%。通过CFD模拟计算,增加烟气外循环后,炉膛温度分布变得更加均匀,高温区明显减小。由于烟气外循环系统将烟气从炉膛底部注入,对炉膛底部火焰温度分布影响非常明显,高温区域明显减小,底部温度更加均匀。同时侧壁燃烧器也由于底部烟气量的增加,高温区域也被迅速减弱。可见增加烟气外循环系统后,整体炉膛温度分布更加均匀,从而有效地降低热力NOx的生成。

通过CFD计算增加烟气外循环系统前后的炉膛NOx质量浓度,可以看出:增加烟气外循环系统,对炉膛底部燃烧区域NOx质量浓度的影响非常明显,使NOx质量浓度明显减小。这主要是由于火焰峰值温度和氧体积浓度的显著下降,导致了底部区域热力NOx生成量显著减小。同时也由于底部烟气量的增加,使得侧壁燃烧器的NOx质量浓度也有所降低。增加烟气外循环系统后,NOx的排放质量浓度由79 mg/m3降低到58 mg/m3,降幅达到26.5%,效果比较显著。预计进一步提高烟气循环比例,可以进一步降低NOx的排放值。

3 烟气循环工艺设计思路

烟气再循环的目的是将炉子排出的烟气通过引风机再送入炉膛底部,使烟气在炉膛内部进行循环。热烟气的回流不仅可以持续加热火焰根部,稳定燃烧,而且由于烟气的混入,降低了燃烧过程中氧的质量浓度,从而可以抑制NOx的生成。对于裂解炉这种炉膛巨大、燃烧器数量多的复杂炉型,烟气工艺管线设计也非常重要。

3.1 再循环烟气管道的布置

裂解炉具有多台燃烧器,需要在炉膛底部分别开口对应每个燃烧器出口,在管道布置上应的减少管道阻力,避免能源的浪费。确保每个出口供风均匀,各支管尽量对称布置。在各支管上增加阀门,可对烟气量进行调结,实现最佳烟气回流比。烟气管道内流速推荐值一般为10~15 m/s,流速过高则系统阻力过大,对引风机的选型不利,而且管道的震动和噪声也会增大。流速过低则送风管道的尺寸会增大,会增加管道的投资,因此应选择合理的管道流速和管径。

3.2 管道的保温

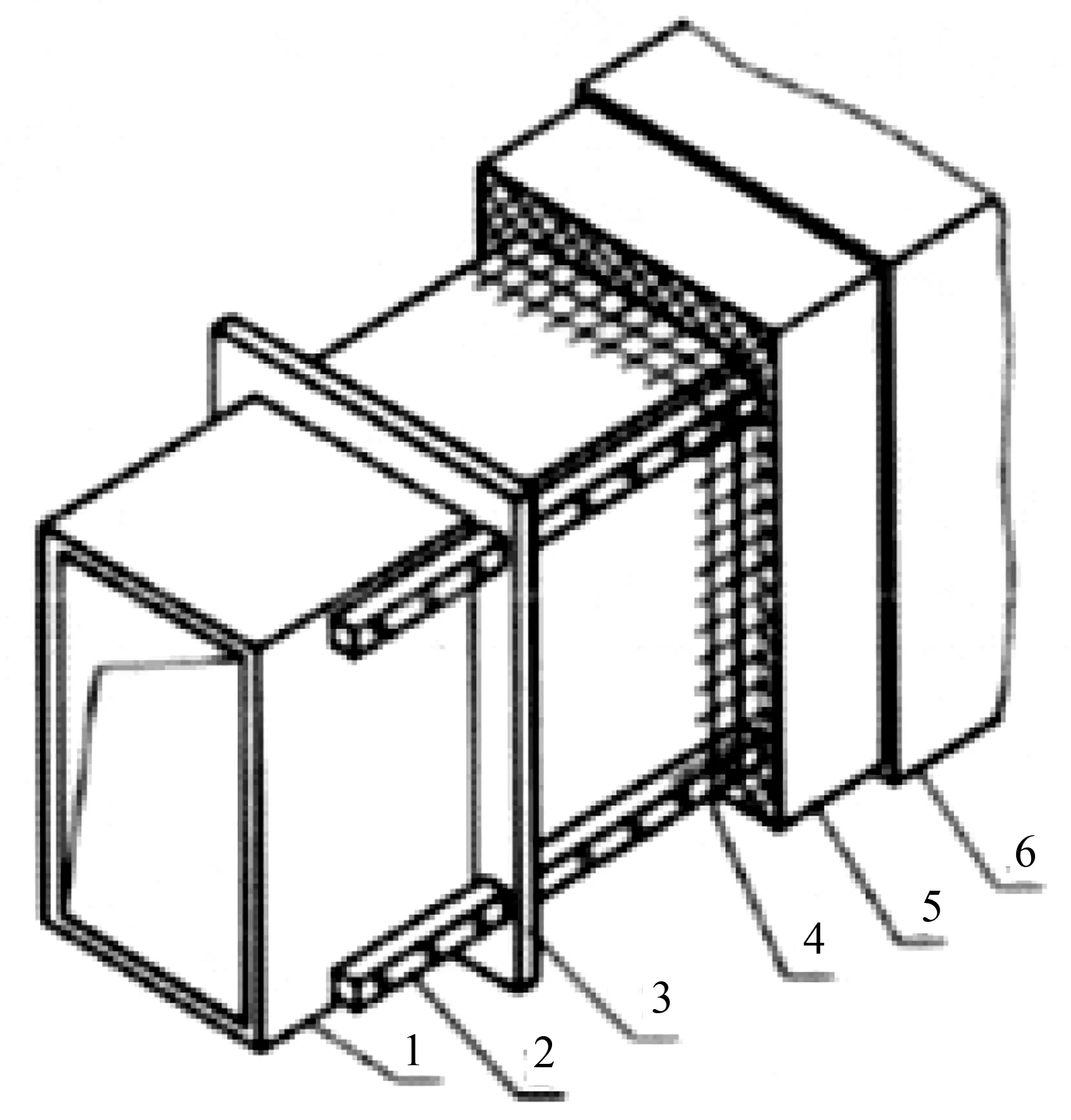

裂解炉引送回炉膛的烟气温度约150 ℃,为了防止烟气中水蒸气凝结导致产生露点腐蚀,以及减少热量散失,提高炉子运行效率,再循环管道应进行保温。通过经济性对比,烟管道应设置50~60 mm向外保温,保温结构形式参见图2。

1-烟风道道体;2-空气层垫块(多孔硬质板材料);3-加固肋;4-镀锌铁丝网;5-保温层;6-保护层

3.3 烟气回流方法的设计思路

3.3.1 合理控制过剩空气因子

方案采用的烟气回流方法从本质来说就是一种低氧的燃烧方式。由于氧体积分数较低,降低了燃烧反应速率和火焰温度,因而NOx排放值也随之降低。但是从理论上分析,低氧燃烧后必然容易出现比如高浓度CO产生等风险,会出现燃烧器的不稳定燃烧等状况,甚至无法满足工艺操作的要求,将会严重影响裂解炉的正常运转。因此,选择一个合理的过剩空气系统控制点将是烟气回流方法控制方案设计的关键点,同时应该增设相应的烟气CO监控表用于监测燃烧状态。

3.3.2 合理控制烟气回流量

亲子阅读重在互动,阅读时,可以家长读孩子听,还可以分角色读、轮流读。为了鼓励孩子开展独立阅读,家长可采用阅读导入法,选择一本情节跌宕起伏的故事书,先由家长声情并茂地读给孩子听,然后在最精彩、最紧张的地方停下来,让孩子接着把书中的故事读下去。

烟气回流方法中烟气回流量的选取也是一个控制方案设计的关键点。烟气回流量过小将无法满足预热空气氧含量降低的预期要求,从而无法达到有效降低NOx排放值的目的。另一方面,烟气回流量过大又会带来如下问题:

(1)从装置能耗考虑,烟气回流量过大,相应的烟气回流风机功率消耗就要相应增大,其能耗就要相应增加;

(2)从裂解炉整体热效率方面考虑,回流烟气量越大被其所带走的无效热能就要相应增大,对提高加热炉整体热效率不利。

3.3.3 选择合适的设备以及控制方式

由于离心式风机体积较大,而且放置在地面上,入口管线长、压损大,一般烟气回流可以考虑使用轴流式风机,布置在主风机平台,以减少压损。

循环风机联锁停机后,烟气循环管线相当于给裂解炉炉膛增加一个大旁路,炉膛底部高温烟气会被主风机通过烟气循环管线抽入炉顶挡板以及主风机,影响裂解炉安全运行。炉顶的烟气旁路总阀必须为为带手轮的联锁阀,出现紧急情况时用于切断烟气联通。

4 模拟计算

4.1 辐射模型

辐射模型采用离散坐标辐射(DO)模型。DO模型对于任何光学深度都适用,考虑了散射和气体与颗粒之间辐射换热的影响,DO模型模拟精度显著高于其他辐射模型,主要缺点是计算量大。

采用热力NO和瞬发NO生成模型。热力型NOx是通过氧化燃烧空气中的的氮气而形成的,快速NOx是通过在火焰前锋面的快速反应形成的,NOx的输运方程通过给定的流场和燃烧结果来解。

4.2 模型建立与网格划分

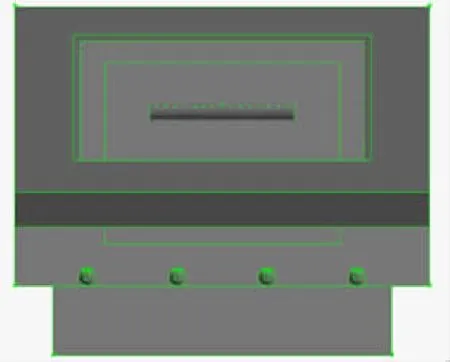

在数值模拟中,为了减少计算量,节省计算时间,选择了1/2的炉子进行建模计算,计算模型的网格数是428万。底部燃烧器模型见图3,从图3可以看出底部燃烧器的外形结构,燃料枪共有5支,烧嘴砖内的空气通道里有一根中心T型枪,烧嘴砖外部有四支枪,均布排列。在燃烧器燃料枪的喷嘴附近,为了使计算结果更加准确,利用尺寸函数对局部进行了网格加密。

图3 底部燃烧器模型

4.3 边界条件说明

在边界条件设置中,进口条件设定为质量流量进口,燃料和空气均是按照给定的质量流量作为输入条件的,保证每支燃料枪的喷枪压力一致;计算中湍流模型选取的是realizable Κ-ε模型,炉膛内的辐射采用离散坐标辐射模型;计算域的出口设定为压力出口,出口处的压力值设定为0,燃烧器进口压力则为负压。实际使用时,裂解炉为自然通风,并依靠炉膛负压供风。为了简化计算,将炉膛的炉管和裂解介质吸热简化成壁面吸热,炉管内的裂解原料吸热转化为吸热面的吸热,且不考虑炉膛散热损失,因此计算得到的炉膛辐射室出口温度将比实际温度偏高。

燃烧器所用的燃料为体积分数90%的CH4和10%的H2,温度为常温,空气过剩因子为1.1,空气预热温度为80 ℃;燃料喷前压力为0.14~0.16 MPa,炉膛负压为-50~-70 Pa。

5 结语

随着环境保护、减排指标的进一步严格和收紧,仅仅依靠原有的低氮燃烧技术已经难以满足乙烯裂解炉超低氮氧化物排放的要求,将烟气再循环技术与原有低氮燃烧技术进一步耦合,是一条新型的裂解炉超低氮燃烧技术路线。通过数值模拟仿真,已经验证可以在底部和侧壁联合供热的裂解炉上实现NOx排放值不大于60 mg/m3的超低排放。同时对工艺管道设计做了比较详细的工程计算,为在工程上具体应用实施提供了计算依据。