燃气涡轮起动机离心叶轮叶片断裂分析

武 威 , 滕旭东 , 隋海鸥

(1.中国航发常州兰翔机械有限公司,江苏 常州 213002;2.空军驻370 厂军事代表室,江苏 常州 213002)

0 引言

离心叶轮是燃气涡轮起动机中重要的部件,其强度和振动特性是结构完整性的重要指标之一,不仅影响整个起动机的性能,还关系到起动机的寿命、安全等诸多方面;因此,在研制及试车的过程中,对于强度及振动之间的关系必须给与足够高的重视。目前,国内开展了大量关于离心叶轮的研究,通过对故障件进行失效分析、有限元计算等,对发生故障的离心叶轮进行改进,减少了类似故障的频发。文献[1]中列举了很多由于叶片强度、振动(低阶振动)不足,高周疲劳失效导致的转子叶片断裂、裂纹的故障。

在对燃气涡轮起动机进行长试考核时,发生离心叶轮排气边叶片断裂的严重故障。对故障件的断口、裂纹进行断裂分析、组织检查等,通过有限元计算,综合考虑低阶低频、高阶高频振动及可能引起振动的激振源,将故障现象和计算结果进行对比分析,为故障排除以及离心叶轮振动特性计算提供参考依据。

1 试验过程与结果

离心叶轮和衬套通过螺母和销钉以及过盈量保证两者之间的装配关系(图1),其中叶轮有12 对大小叶片,材料为铝合金(2A70),衬套材料为高温合金(GH696),离心叶轮表面喷漆。离心叶轮前端与附件传动机匣相连,后端与径向扩压器(28 个叶片)相连。工作时,燃气涡轮起动机转速从0 逐渐增加到最大工作转速并停留30 s,然后再降低到0。

图1 离心叶轮结构Fig.1 Structure of centrifugal impeller

1.1 宏观观察

对离心叶轮的叶片进行宏观观察发现,叶片排气边出现断裂和开裂现象。其中,10 个主叶片和7 个分流叶片断裂,4 个分流叶片开裂,其余叶片目视完好,所有断裂叶片的外观相似,均在排气侧叶根处发生“矩形状”的断裂掉块;裂纹叶片开裂与断裂叶片横向断口类似,沿着叶根横向发展。叶片断裂和裂纹的形貌如图2所示。

1.2 断裂叶片断口观察

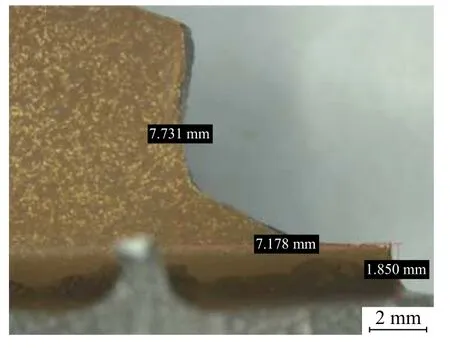

主叶片与分流叶片的断裂位置及形式类似,均位于排气边,沿着叶根横向发展一段后转向沿叶高方向纵向发展,直至发生“矩形掉块”。主叶片“矩形掉块”尺寸约为7.0 mm×7.7 mm,距离叶根约1.9 mm(图3)。

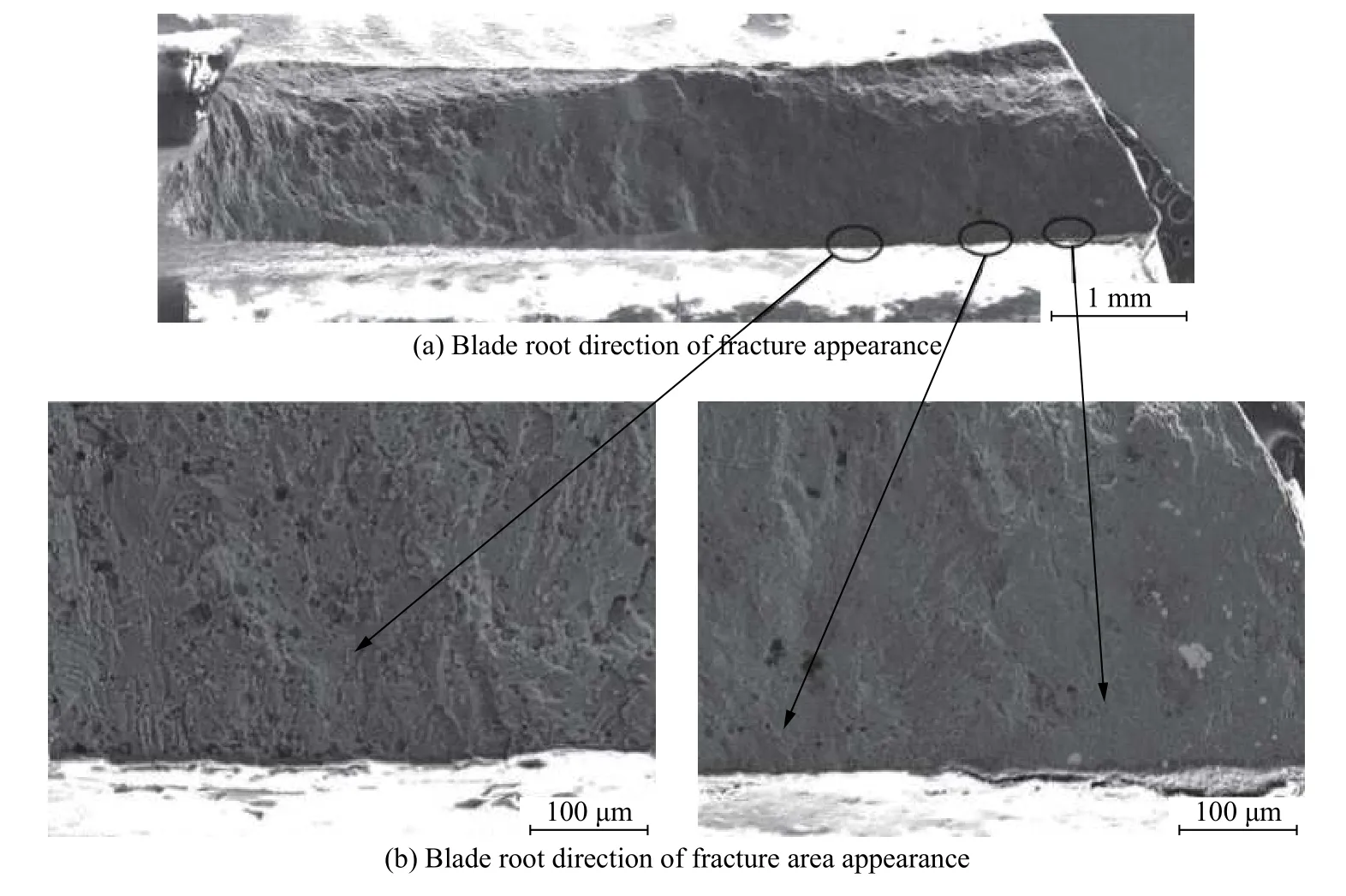

主叶片和分流叶片断口宏观形貌类似,叶根方向和叶高方向断口均较粗糙,呈现灰色金属光泽,叶根横向断口可大致看到弧线、棱线与台阶形貌,纵向断口呈现纤维状断裂形貌(图4)。

图2 叶片的损伤形貌Fig.2 Appearance of fracture blades

图3 断裂主叶片“矩形掉块”形貌Fig.3 The rectangular drop appearance of fracture main blades

利用扫描电镜观察叶片的微观形貌,可见:主叶片和分流叶片的断口微观形貌相似,叶根方向断口有一定的磨损特征;裂纹起源于叶盆侧,呈多源、小线源形貌;扩展区可见疲劳条带,为典型的疲劳断裂特征;叶高方向断口为过载的韧窝和磨损混合特征(图5)。

1.3 开裂叶片断口观察

叶片的开裂形貌类似,裂纹位于排气边,沿叶根方向,位置与断裂叶片叶根方向断口一致。裂纹穿透整个叶片厚度,叶盆侧扩展较大,叶背侧扩展较小,从侧面观察,开裂造成叶片向叶背侧错位。分流叶片的叶盆侧裂纹长度约为7.0 mm,叶背侧裂纹长度约为4.7 mm(图6)。

扫描电镜下观察开裂叶片裂纹可知,断口有一定的磨损特征,裂纹起源于叶盆侧,呈多源、小线源形貌,扩展区可见疲劳条带,为典型的疲劳断裂特征,人为打断区为过载的韧窝特征(图7)。

1.4 材质检查

图4 断裂叶片断口宏观形貌Fig.4 Macro appearances of fracture blades

图5 主叶片断口微观形貌Fig.5 Microscopic feature of the fracture blades

图6 叶片裂纹形貌Fig.6 Appearance of crack blades

故障件离心叶轮的材料为2A70 铝合金(锻件),分别选取开裂叶片和完好叶片利用线切割分别截取排气边垂直叶高方向截面(图8)。磨制抛光制备金相试样进行组织检查。金相组织检查结果表明:开裂叶片与完好叶片组织均匀,未见明显差异(图9)。

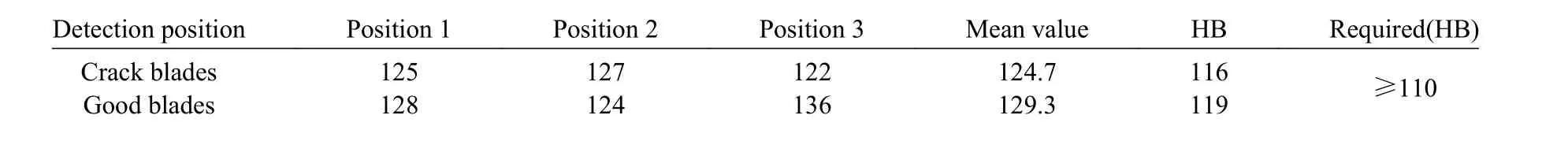

对金相试样进行显微硬度检查,开裂叶片与完好叶片硬度均匀,未见明显差异,满足图纸和技术条件要求(表1)。

2 离心叶轮振动特性分析

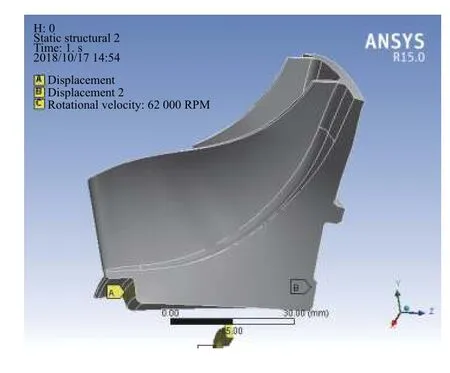

为验证离心叶轮在实际工作中是否出现共振,对离心叶轮进行振动特性分析,计算时取一对完整大小叶片在内的循环对称段作为计算模型,有限元模型见图10。

图7 叶片打断断口微观形貌Fig.7 Microscopic feature of the interrupt blades

图8 金相取样位置Fig.8 Metallographic sampling location

图9 开裂叶片与完好叶片组织对比Fig.9 Tissue contrast of crack and good blades

表1 硬度分析结果(HV0.2)Table 1 Hardness analysis reaults(HV0.2)

图10 有限元计算几何模型Fig.10 Finite element model of centrifugal impeller

计算时,模拟实际装配情况,对图10 中扇形区的两侧进行循环对称约束,并对A、B 2 个端面分别施加轴向和周向约束,计算不同转速时的振动频率,绘制不同节径时的坎贝尔图。综合考虑坎贝尔图中交点的共振转速与设计转速之间的共振裕度、可能引起共振的激振源及振动应力分布等因素,确定引起共振的坎贝尔图[2-3](图11)。图11中:从0 点出发的3 条射线分别代表等转速线(K=1)、四倍频(K=4)及二十八倍频(K=28)转速线;4 条竖线分别代表设计转速的60%、设计转速的80%、设计转速、参考转速。从图中可以看出,在工作转速范围内,K=1、K=4 的转速线与各阶振动频率均没有交点,K=28 转速线与各阶均有交点。由于起动机工作的特殊性,本次长试试车时,在设计转速以下的任何转速均不停留,直接加速到设计转速后停留30 s,计算图11 中的共振转速并分析共振转速与设计转速之间的共振裕度可知,除第37~40 阶的共振转速与设计转速之间的共振裕度较小(小于共振裕度10%的要求[4]),并且振动应力分布与故障件相似,振动应力峰值与故障件裂纹位置相同,第37(38)阶及第39(40)阶的振动应力分布如图12 所示。

3 分析与讨论

图11 4 节径坎贝尔图Fig.11 4-knot camp bell diagram

图12 振动应力分布Fig.12 Vibration stress distribution

离心叶轮在短时间试车时就出现多数叶片在叶根位置发生横向疲劳断裂,断裂位置、断裂性质、起源位置均一致,且源区未见冶金缺陷,叶片这类高周疲劳断裂模式往往与振动有关[5-6]。

通过离心叶轮振动特性分析结果可知,在设计转速附近存在由径向扩压器带给叶片的高阶高频强迫耦合振动,通过计算可知,该故障件出口外径与径向扩压器叶片进口半径的比值接近正常比值范围的下限,这是一种非常规设计;从径向扩压器叶片的叶型来分析可知其为典型的超音速扩压器;三维定常流场分析结果表明,离心叶轮的出口绝对马赫数已超过音速,在径向扩压器进口存在较强的激波[7-11]。根据离心压气机的流动特点,在离心叶轮出口处射流和尾流的分界面明显,速率和压力梯度大,如下游的无叶扩压段短,则其掺混时间短、掺混区域小,严重影响径向扩压器的进口流场。尾流与激波的相互干扰形成的气流脉动可能激起离心叶轮的高阶振动,影响离心叶轮的寿命。同时对试车谱进行分析,离心叶轮在共振转速附近长时间工作,使得循环振动次数超过了铝合金材料的低循环疲劳寿命,满足了高周疲劳累计损伤的条件。

4 结论

1)离心叶轮叶片断裂性质为高周疲劳。

2)离心叶轮在设计点附近存高频耦合共振,同时激振载荷相对较强,两者共同作用导致叶片出现较高的振动应力,经过一定的振动循环以后,叶片因高周疲劳累积损伤而出现破坏,最终导致叶片断裂。