S40C 钢制齿轮表面裂纹产生原因分析

李平平 , 陆 菁 , 林 栋

(1.中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011;2.中科信工程咨询(北京)有限责任公司,北京 100037;3.93128 部队,北京 100843)

0 引言

随着我国高速、重载、高寒等车型的相继问世,尤其中国标准动车组的成功上线,时速从300 km/h提高到350 km/h,服役年限从20 a 延长到30 a,对传动系统的平稳性、可靠性及长寿命的要求越来越明显,对作为传动系统核心部件的齿轮重视程度越来越高;因此,有必要对高速齿轮的服役寿命进行深入的研究与探讨。

齿轮受力模式主要表现为图1 中的2 种形式[1]:1)齿根弯曲:每个轮齿都可以简化成一个小的悬臂梁,当齿轮在啮合传动时,由于受到力的作用,齿根部位弯矩最大[2-4]。2)齿面啮合:轮齿在啮合传动过程中,啮合点沿齿廓不断改变,轮齿受到的作用力大小及角度也不断变化,接触面次表层受周期性赫兹应力作用;因此,齿轮常见的疲劳失效模式主要包括齿根弯曲疲劳和齿面接触疲劳,其中,齿面接触疲劳是闭式齿轮的主要失效形式,又表现为疲劳点蚀和剥落[5-7]。

齿轮的种类很多,可以按不同方法进行分类。目前,我国高铁齿轮采用渐开线斜齿圆柱齿轮,传动平稳性好,材质选用渗碳齿轮钢(18CrNiMo7-6、17CrNiMo6、20CrMnMo、20CrNi2Mo 等),最终热处理工艺为渗碳-淬火-低温回火,这样齿轮就具有硬的表层(针状马氏体+少量残余奥氏体+弥散颗粒状碳化物)和韧的心部(板条马氏体)[8-9]。经过对比可以发现,我国引进的日本高铁(从动)齿轮采用优质碳素钢S40C 表面感应淬火处理,且长期应用效果良好,这一点值得我国齿轮工作者借鉴和学习。

图1 齿根弯曲和齿面啮合Fig.1 Tooth root bending and tooth surface engagement

本研究针对S40C 钢制齿轮表面裂纹缺陷进行原因分析,其分析结论对其他类型的表面硬化处理的齿轮研究具有借鉴作用。

1 试验过程与结果

1.1 化学成分分析

齿轮化学成分分析结果见表1,满足技术要求。

表1 齿轮化学成分分析结果(质量分数 /%)Table 1 Chemical composition analysis results of gear (mass fraction /%)

1.2 宏微观形貌检查

齿轮磁粉检测显示形貌如图2 所示,裂纹位置位于节圆附近(图2 虚线箭头),整体呈封闭形貌,且与齿面磨加工方向呈小角度(<15°)交叉,用手触摸有毛刺感。就齿面裂纹而言,根据T 形法则可判断图2 中虚线箭头所指裂纹优先形成,后续分别向齿顶和齿根方向扩展形成二次裂纹,这与齿轮在服役过程中双向运行有关。

图2 缺陷处磁粉探伤形貌Fig.2 Magnetic particle inspection appearance of defects

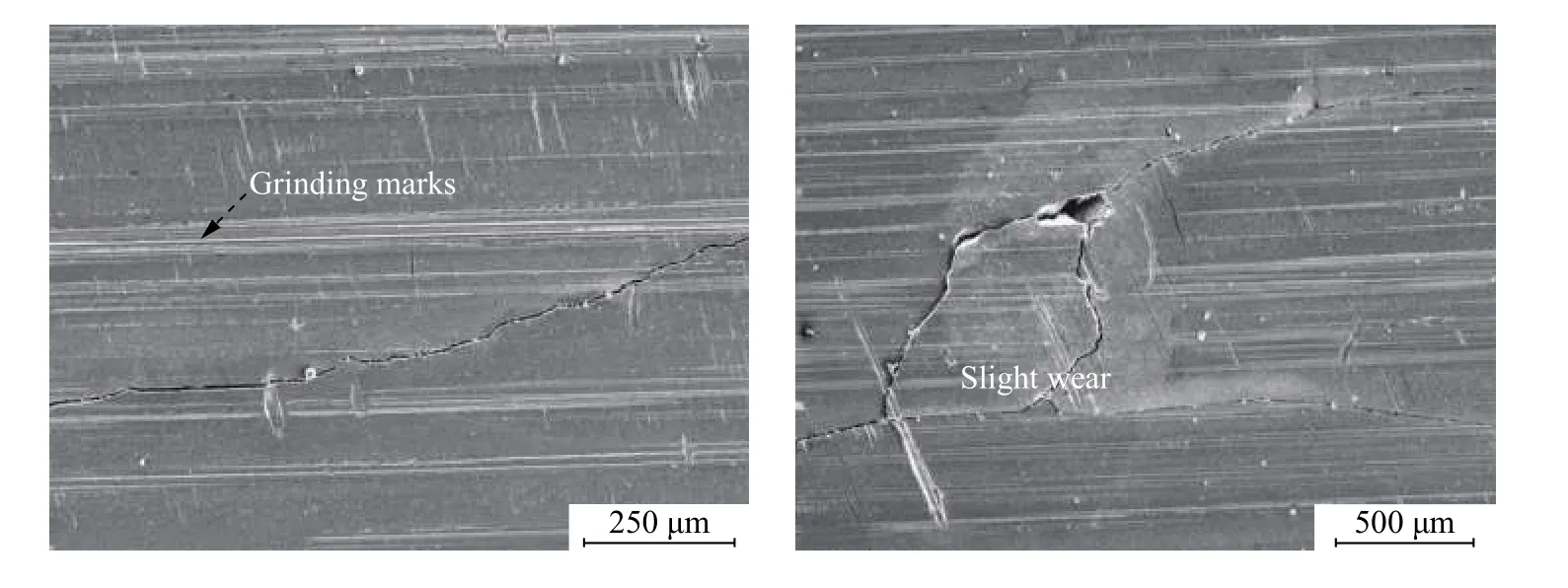

微观形貌检查发现,裂纹周边磨齿痕迹清晰可见,沿啮合方向存在轻微磨损迹象,此为开裂后因边缘上翘引发的局部磨损,裂纹腔内未见异物填充,两侧耦合性良好(图3)。

综上,根据裂纹产生位置和宏微观形貌推测齿面裂纹具有接触疲劳引发的“剥落”早期特征。研究表明:剥落的主裂纹通常都发生在与齿面近乎平行的次表层,随着裂纹扩展向上延伸至齿面,其上部的金属就会脱落形成蚀坑,本研究中的齿轮显然裂纹已裂至表面,未脱落[6]。

1.3 金相分析

沿图2 中红色虚线位置线切割取样进行金相分析,可得出以下结论:

图3 裂纹表面微观形貌Fig.3 Micro morphology of crack surface

图4 金相试样低倍形貌Fig.4 Macrostructure of metallographic sample

1)根据接触疲劳裂纹扩展特征可推测出裂源位于图4a 中红色圆圈处,该处距离齿面约0.4 mm,裂纹萌生后沿红色虚线箭头方向扩展。值得提出的是,根据理论计算,齿轮最大赫兹应力恰好位于齿面下0.3~0.4 mm 位置。2)采用4%(质量分数)硝酸乙醇对图4a 中检测面进行浸蚀,发现距离齿面约0.5 mm 范围颜色发黑,较次表层更易浸蚀变色(图4b),推测齿面可能存在“高温回火”现象。3)显微硬度测试结果见图5,距离表面50 μm 处硬度约HV1420,较正常区域低约HV1150,“低硬度区”总深度达0.5 mm,这与图4a 中主裂纹扩展深度、图4b 中腐蚀形貌均吻合。4)各部位显微组织见图6,各组织及其硬度见表2,证实缺陷处齿面确实存在回火现象,正常齿面组织根据JB/T 2008《钢件感应淬火金相检验》评定为4 级。

图5 金相试样显微硬度测试结果Fig.5 Microhardness test results of metallographic sample

此外,对缺陷齿面进行酸浸腐蚀检查,图7 可见红色虚线区域颜色发黑,回火变色明显,且该区域面积较大,几乎占整个齿面工作区域。

综上所述,开裂轮齿表面存在深约0.5 mm 的回火层,接触疲劳裂纹萌生于距离齿面0.4 mm处,萌生位置恰好位于回火烧伤层的过渡区域,同时也是最大赫兹应力处。

图6 金相组织形貌Fig.6 Metallographic structure

表2 金相组织与显微硬度Table 2 Metallurgical structure and microhardness

图7 齿面酸浸腐蚀形貌Fig.7 Corrosion morphology of gear surface

2 分析与讨论

根据上述检查结果可知,齿面开裂由低硬度区引发的接触疲劳所致,以下就齿面硬度低的原因和接触疲劳剥落2 个方面进行较为深入的探讨。

通常,低硬度区的形成可能与淬火不足或高温回火2 个因素有关,就齿轮感应淬火工艺而言,多采用单齿感应淬火,不能排除个别轮齿因冷却系统异常造成的淬火不足。然而,此类淬火异常一般具有以下4 个方面的特征:

1)淬火时因感应器从轮齿一端向另一端移动,冷却异常往往会造成相对的2 个齿面同时出现问题。

2)碳钢材质淬火不足形成的组织应为珠光体或珠光体+铁素体,且该组织在低温回火时形态不会发生明显变化,并非本研究中的回火屈氏体形态。

3)由淬火不足造成的显微硬度梯度较为平缓,不可能出现显著的“抬头”现象。

4)淬火不足区域的齿面和齿底均可能出现低硬度现象,本研究中开裂轮齿的齿底组织和硬度均符合技术规范。

因此,低硬度区形成原因首先排除淬火不足的因素。另外,就高温回火而言,纵观齿轮的整个寿命过程,造成热量集中的主要因素有使用中的润滑不良和制造中的磨齿烧伤。假设齿轮润滑不良,那么啮合齿面之间发生干摩擦也会出现4 个方面的特征:

1)齿面呈回火色,而非本研究中开裂齿面的银亮色金属光泽,这是因为回火屈氏体为中温回火产物,温度约300~400 ℃,齿面必将出现淡蓝色等回火迹象。

2)齿面出现不同程度的胶合,即便是轻微胶合,靠近齿顶或齿根的齿面上沿滑动方向也会有极轻微而细密的伤痕(暗带),若为中等或严重胶合,齿面将出现明显的粘撕损伤,研究中齿面磨削加工刀痕清晰可见,未见异常损伤。

3)润滑不良多为系统故障,不会仅出现于单个齿面。

4)退一步讲,润滑不良造成的油温上升将触发油温报警装置。

因此,润滑不良的因素亦可排除。最后,就磨齿烧伤而言,由于刀头变钝、进刀量大、磨削过程冷却异常等系统因素均可造成单齿齿面由于热量集中而引发较高温度的回火[10-11],同时,由于齿根不参与磨削而保持正常,且磨加工的齿面最终形态将保持银亮色的金属光泽。综上,本研究中低硬度区的形成与磨齿烧伤有关。

另一方面,结合图8 对齿面接触疲劳剥落的原因、影响因素、剥落类型进行阐述。硬度与强度呈正比关系,因此,可通过测试齿轮的硬度梯度获得其强度(应力)曲线,通过线路运行情况计算出齿轮的(赫兹应力)剪切应力曲线,而接触疲劳裂纹的萌生则与这二者直接相关,当剪切应力大于某处强度值时,便萌生疲劳裂纹[12]。如图8 所示,假设工况稳定,即剪切应力曲线较为恒定的前提下,二者之间的关系可表现为以下几种情况:

图8 剪切应力与强度分布示意图Fig.8 Shear stress and strength distribution diagram

1)正常情况下,齿轮强度曲线为黑色实线,剪切应力为红色实线,由齿面至心部,齿轮的强度曲线始终位于剪切应力曲线上方,齿轮不发生接触疲劳。

2)设计不合理或者热处理异常造成有效硬化层深度偏浅时,强度曲线为绿色实线,剪切应力曲线在渗层过渡区之后将位于强度曲线之上,齿轮发生深层剥落,这种剥落一般发生在渗层与基体过渡区,造成整个渗层脱落。

3)当渗层表面由于某些原因导致硬度下降时,强度曲线为黑色虚线,剪切应力的曲线峰值将位于强度曲线之上,在最大剪切应力附近的位置将萌生疲劳裂纹,裂纹萌生后在剪切应力作用下几乎沿平行于齿面的方向扩展,最后上翘联通表面至剥落,这种剥落发生在最大剪切应力附近,一般为浅层剥落。本研究所述齿轮开裂即属于此类。此外,裂纹一旦露头于齿面,润滑油将渗入裂纹面并在齿轮的啮合作用下形成高压油腔,加快裂纹的扩展与剥落的过程[13]。

4)需要说明的是,节圆附近啮合齿轮为纯滚动或以滚动为主,最大剪切应力位于次表层,而对于具有一定滑动比率的零件,剪切应力曲线将变为红色虚线,表面剪切应力值显著提高,同时由于滑擦使得金属表面易发生塑性变形损伤,这时接触疲劳裂纹倾向于从表面萌生,然后再以一定角度向内扩展。

3 结论

1)失效齿轮的断裂性质为接触疲劳引发的浅层开裂。

2)裂纹萌生于齿面次表层约0.4 mm 处,该处恰好为最大剪切应力位置。

3)磨齿烧伤造成齿面硬度(强度)下降,致使次表层剪切应力大于强度值,是造成齿轮发生早期接触疲劳开裂的根本原因。