隧道开挖与初支机械单机作业特性及作业衔接特征分析

刘禹阳, 王朋乐, 汪碧云, 席锦州, 罗燕平, 文 展, 冯国春

(1. 长安大学建筑工程学院,西安 710061;2. 长安大学公路学院,西安710061;3. 四川川交路桥有限责任公司,成都 618399;4. 四川公路桥梁建设集团有限公司,成都 610041)

公路隧道机械化配套施工不仅可以带来技术的进步及设备的更新,还能明显提升项目施工现场管理效益,在节约现场施工管理成本的同时为施工企业创造更大的价值[1]。机械化配套施工是以单机设备组合配套形成的施工生产作业线,以综合生产能力为核心,进而不断提高机械化设备的应用程度,在质量可控的基础上达到快速施工的目的。

公路隧道快速施工涉及机械作业能力、施工技术水平和组织管理水平等众多因素,不同于技术与管理水平的难以规律化,施工机械的机械稳定性保证了施工现场机械作业能力有规律可循,保证了施工机械化配套研究的可行性[2-5]。随着隧道围岩条件、施工技术水平、施工机械类型以及组织管理水平等不同,施工机械群的整体性能和施工能力也不相同,但在各隧道施工现场,单机械作业基本都保持着稳定的运行规律。稳定的单机作业特性是施工机械设备选型的基础,是多机种机械群协同施工的保证,也是机械群具备隧道施工作业能力并稳定发挥的先决条件。同时,施工作业时间还涉及工序内部的机械衔接时间和工序之间的衔接时间。因此,开挖与初支机械单机作业特性及作业衔接特征值得进行深入研究。

关于隧道施工机械化配套的研究已有大量。李洋等[6]采用合理的施工机械设备、合适的施工工法、车辆掉头错车和二次衬砌浇筑不断道等方式,实现了快速施工;林毅等[7]提出以机械工装为基础,将隧道各施工工序分为9条生产线,并针对不同围岩级别,对各个生产线上的机械设备进行科学组合,使隧道内形成流水式均衡生产局面;万姜林等[8]基于米花岭隧道提出按施工出渣、锚喷支护和衬砌三条作业线进行机械配套的快速施工方法;姜银周等[9]对比了加强型机械化与普通型机械化施工效果和施工速率,认为加强型机械化提高了隧道施工工效,加快了施工进度;欧阳结新[10]将隧道洞身开挖与支护施工机群分为三类,分别是开挖施工机群,初期支护机群和二次衬砌机群,并对各个机群中主要机械单机作业特性及工作特性进行了分析。目前对于隧道施工单机械的作业特性研究有待丰富,掌子面各工序内部和工序间的机械衔接作业仍需进一步分析研究。

为此,依托世界第一特长螺旋隧道——金家庄螺旋隧道,针对隧道开挖和初期支护工序,首先对风动凿岩机、装载机、自卸车、湿喷机和混凝土罐车五种施工机械进行作业时间的特性统计分析,明确了各机械单机作业特性;然后对出渣和湿喷工序内部的装载机和湿喷机的停机等待时间特征进行分析;最后对金家庄隧道出渣和湿喷工序之间的衔接问题进行了特征分析探讨。的研究成果可为隧道机械化配套施工提供数据支撑,对加快隧道施工进度,发挥机械设备作业效率具有重要意义。

1 工程概况

金家庄特长螺旋隧道是北京至张家口联合举办冬奥会中连接延庆赛区和张家口赛区的重点控制性工程,位于张家口市赤城县炮梁乡砖楼村东、金家庄村西北方向,全长113.624 km。隧道左幅ZK80+398~ZK84+626,长 4 228 m,隧道右幅K80+386~K84+490,长 4 104 m,为世界第一特长螺旋隧道,如图1所示。

图1 金家庄特长螺旋隧道Fig.1 Jinjiazhuang extra long spiral tunnel

金家庄隧道要求于2019年4月贯通,建设总时长24个月,由于隧道地处冀北山区,冬季寒冷漫长,严重影响施工,造成项目工期紧、任务大,因此需要进行机械化快速施工。

金家庄特长螺旋隧道设计行车速度80 km/h,隧道净宽13 m[包括0.75 m(左检修道)、0.75 m(左侧向宽)、2×3.75 m(行车道)、3 m(右侧向宽)和1 m(右检修道)]。隧道区地层主要为海西期二长花岗岩,局部为第四系覆盖层,其中左右线Ⅳ级围岩分别为3 030、3 080 m,Ⅲ级围岩分别为690、580 m,Ⅴ级围岩分别为508、444 m。

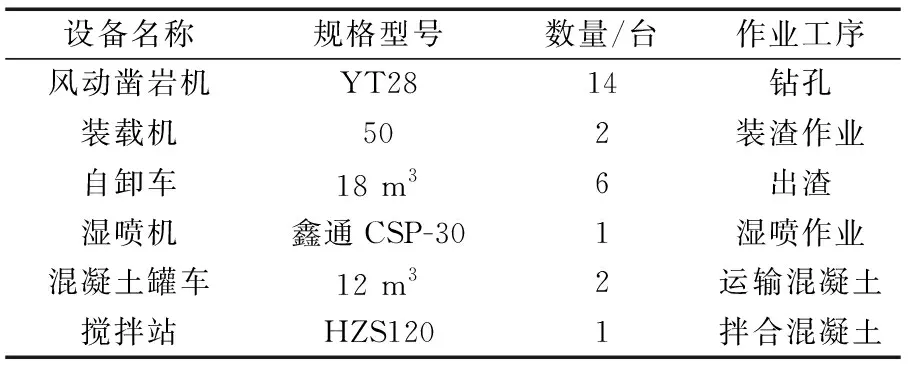

金家庄隧道单洞开挖和初期支护施工中钻孔工序采用14台风动凿岩机,出渣工序采用2台装载机和6台自卸汽车,湿喷工序采用1台湿喷机和2台混凝土罐车,并配备1座搅拌站。由于混凝土拌合站的拌合能力在原材料充足的情况下基本不变,重点研究其余5类机械设备的单机作业时间特性,以及出渣与立架工序之间及立架与湿喷工序之间的衔接特征。现场机械设备详细情况如表1所示。

表1 现场进口单洞机械设备Table 1 Imported single hole mechanical equipment on site

2 施工机械单机作业特性

隧道施工机械单机作业能力直接决定了机械设备选型和机械群协同施工能力,针对金家庄隧道的开挖和初期支护工序,对风动凿岩机、装载机、自卸车、湿喷机和混凝土罐车五种施工机械进行作业时间的特性统计分析,其中,风动凿岩机作业特性服从负指数分布,装载机和混凝土罐车作业特性服从均匀分布,自卸汽车和湿喷机作业特性服从正态分布。

施工机械单机作业特性与隧道断面尺寸,围岩级别和线路形态关系不大,但与施工方法关系紧密,因此以下特性分析结果适用于钻爆法和台阶法施工隧道。

2.1 负指数分布特性

对于风动凿岩机,现场调查了80个连续循环的钻孔深度和时间数据,所处围岩级别均为Ⅲ级,每延米钻进所用的时间如图2所示。

由图2可知,每延米钻孔耗时多集中在40~60 min,其极大值和极小值分别为Nmax=109.00,Nmin=35.00。

图2 每延米钻孔耗时Fig.2 Drilling time per linear meter

利用美国学者斯特吉斯的经验公式确定组数K,对每延米钻孔时间进行分组,数据量N为80,则

K=1+3.322lgN≈7.322

(1)

组数K取整数7,因此数据分为7组,组距d为

(2)

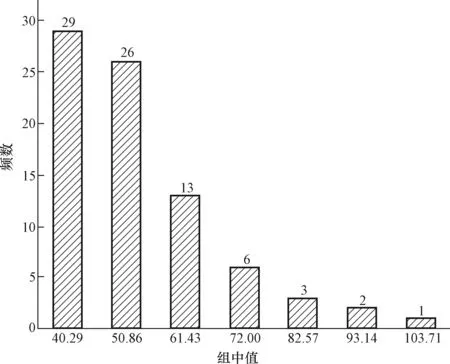

因此,每延米钻孔所用时间的数据分组如图3所示。

图3 每延米钻孔时间统计图Fig.3 Statistics of drilling time per linear meter

由图3可知,每延米实际钻孔时间服从负指数分布,样本均值:

(3)

负指数分布的概率密度函数为

f(x;λ)=λe-λx,x≥0

(4)

式(4)中:λ>0为分布参数,称为率函数,表示每单位时间发生该事件的次数。

指数分布区间为(0, ∞),常应用最大似然估计方法估计λ:

(5)

所以采用风动凿岩机进行钻孔作业时,每延米钻孔所用时间x服从负指数分布,其概率分布函数为

(6)

2.2 均匀分布特性

对于装载机和混凝土罐车,装载机作业时间特性以装满一辆自卸汽车的时间衡量,混凝土罐车的作业时间特性以罐车在掌子面和拌合站之间满载与空车行驶时的平均速率衡量。

现场采用两台装载机为自卸汽车装渣,连续调查了80组装载机装满一自卸汽车的时间和混凝土罐车循环运输时间,如图4、图5所示。

由图4可以看出,两台装载机装满一自卸汽车的时间Tz集中在2.5~4.0 min,差距较小,服从均匀分布,Tz~U(2.5,4.0)。

图4 装载机装载耗时Fig.4 Loading time of loader

图5 混凝土罐车循环运输时间Fig.5 Cycle transportation time of concrete tank truck

由图5可知,混凝土罐车在掌子面和拌合站之间满载和空载平均行驶速率Vg集中在10~13 km/h,服从均匀分布,Vg~U(10,13)。

2.3 正态分布特性

对于自卸汽车和湿喷机,自卸汽车的作业时间特征应表示为除装渣时间外的循环运输时间特征,湿喷机的作业时间特性以单位时间内湿喷混凝土的量衡量,即湿喷速率。

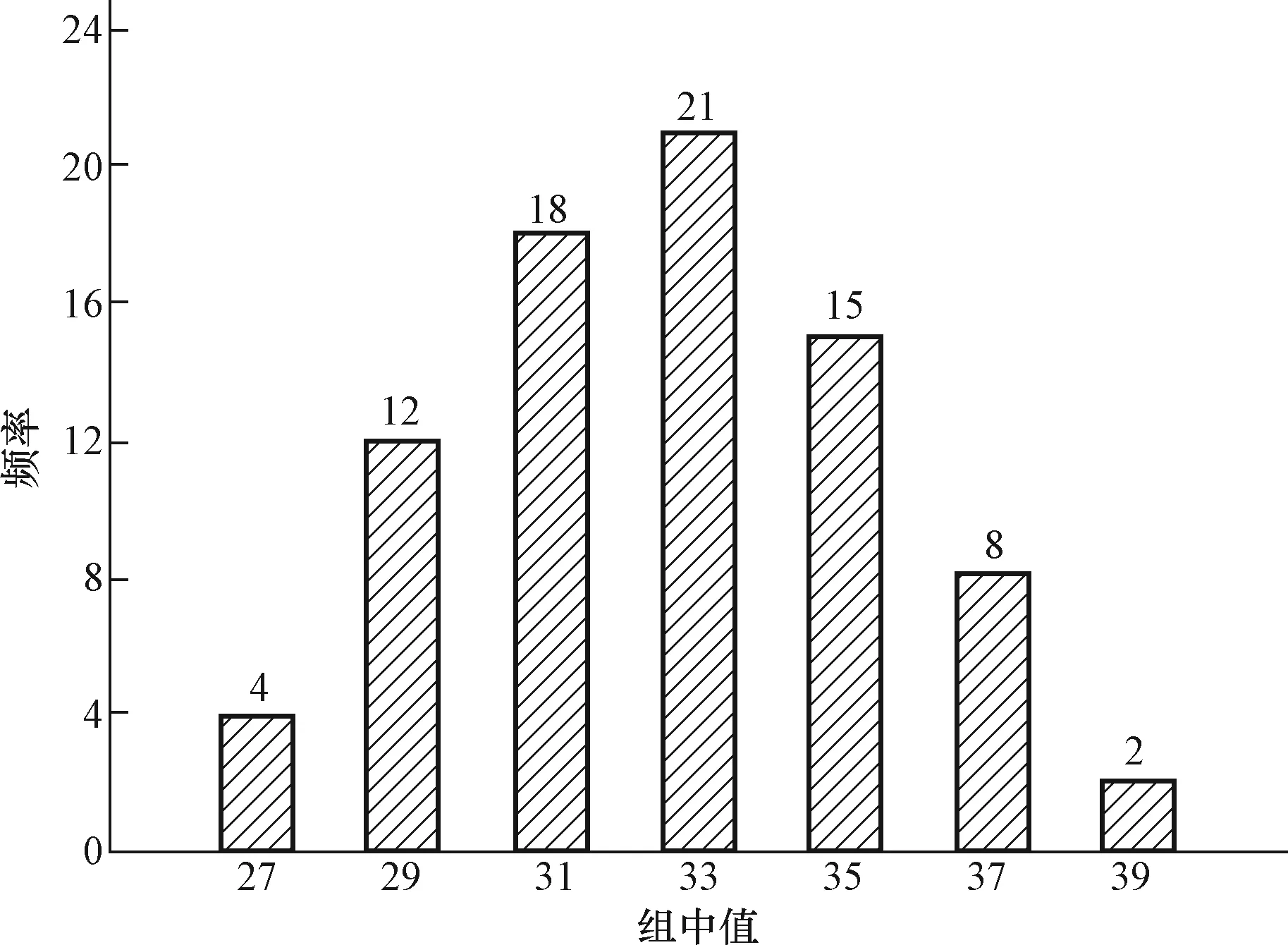

现场分别统计了80组自卸汽车循环运输时间和湿喷机每小时湿喷混凝土的量,对自卸汽车循环运输时间的80组数据进行数理统计分析,数据分组如图6所示,过程不再赘述,计算可知,自卸汽车循环运输时间Tc呈Tc~N(33.11,2.902)正态分布。

图6 自卸汽车运输时间统计图Fig.6 Transport time statistics of dump truck

湿喷机实际湿喷效率集中在9.5~13.5 m3/h内,对湿喷机实际湿喷速率的80组数据进行数理统计分析,数据分组如图7所示,计算可知,湿喷机实际湿喷速率Vs近似呈Vs~N(11.70,1.222)的正态分布。

图7 湿喷机湿喷速率统计图Fig.7 Statistical chart of wet jet rate of wet jet machine

3 作业衔接特征分析

3.1 工序内机械停机等待时间特征

由于配合机械未能及时抵达作业现场,主导施工机械需停止工作等待,所导致的停滞时间为停机等待时间。出渣工序内由于自卸车辆在掌子面出渣出现中断,装载机可能停机等待,湿喷工序内由于混凝土罐车未能及时供料,湿喷机可能停机等待。

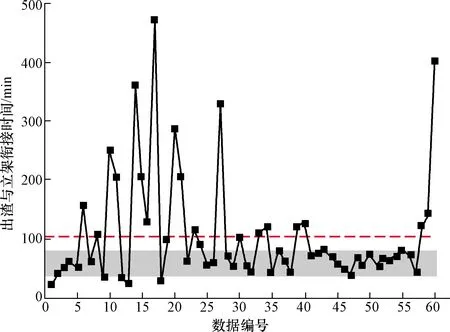

现场连续统计60组装载机和湿喷机的停机等待时间,统计结果如图8、图9所示。其中,等待时间为负值表示运输机械提前到达,主导机械未停机等待;等待时间为正值表示运输机械未及时到达,主导机械停机等待运输机械的到来。

图8 装载机停机等待时间Fig.8 Waiting time for loader shutdown

图9 湿喷机停机等待时间Fig.9 Waiting time of wet jet machine shutdown

由图8、图9可以看出,装载机和湿喷机停机等待现象与隧道累计进尺关系紧密,某一临界累计进尺后,运输机械可提前抵达作业现场的情况消失,装载机与湿喷机开始发生停机等待问题,现有运输机械运输效率不能满足装载机和湿喷机作业能力,随着累计进尺的增加,停机等待时间逐渐增大。由于运输机械的运输时间受到现场组织协调和机械管理水平等因素影响,等待时间在线性增长趋势下出现离散,但停机等待的主导原因认为隧道累计进尺的增加,即运输距离的增大。

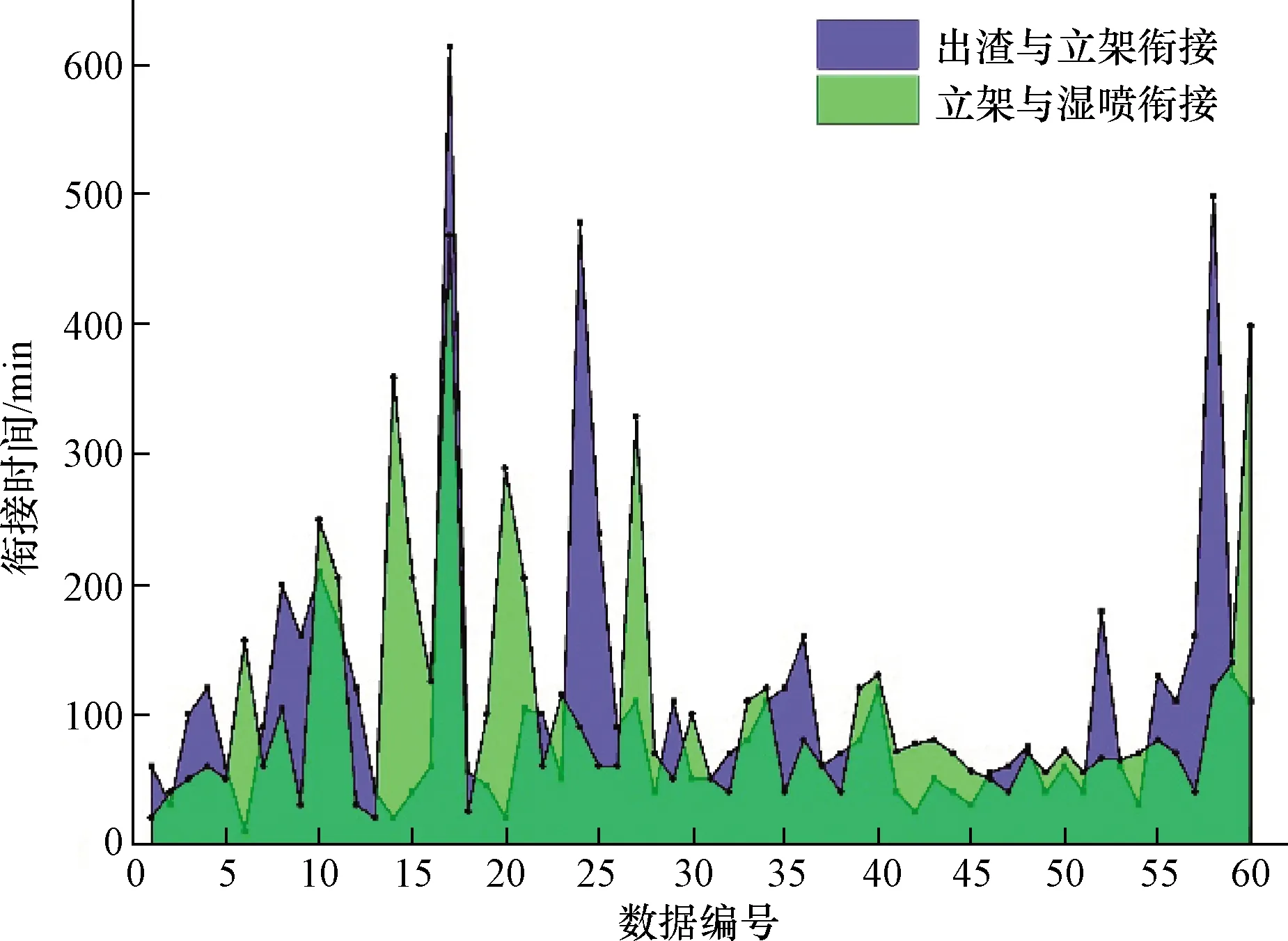

3.2 工序间衔接时间特征

施工现场不同作业线对施工人员类别和所需材料设备需求不同,工序之间的转换需要完成人员和设备的退进场工作,转化不及时影响施工进度。根据现场调查,金家庄隧道出渣与立架作业衔接和立架与湿喷作业衔接存在工序衔接不畅问题,连续60组工序衔接耗时统计如图10、图11所示。

图10 出渣与立架作业衔接时间Fig.10 Connection time of slag removal and erection

图11 立架与湿喷作业衔接时间Fig.11 Connection time of erection and wet spraying

由图10、图11可知,出渣与立架工序间衔接时间主要集中在40~80 min,由于现场材料和设备的不能及时跟进,衔接较大耗时均大于150 min,整体平均耗时105.5 min。立架完成到湿喷开始的间隔时间集中在30~90 min,由于混凝土拌合站不能及时供应混凝土等原因,衔接较大耗时均大于150 min,整体平均耗时107.5 min。

现场发现,发生工序衔接不畅的主要原因有现场管理人员未提前通知下一工序人机进场或人员进场耗时过长,尤其是夜间作业时衔接不畅的问题尤为严重,以及混凝土材料供应不足,现场施工停滞。同时发现,工序间衔接不畅发生后,下个循环同样的工序衔接大概率发生延误。

出渣与立架工序衔接时间和立架与湿喷工序衔接时间对比如图12所示,由图12可知,两种衔接耗时大小发生规律基本相同,即同一施工循环下,出渣与立架衔接耗时较大时,立架与湿喷衔接亦会发生较大耗时。造成这一现象的原因较为复杂,推测主要原因为同一工区左右两洞同时开挖支护,两洞机械与人员有交集,如左洞内出渣与立架衔接出现延误,将会影响到右洞的相关工序开展,而右洞的相关延误又会影响左洞的后续工序衔接。

图12 工序衔接时间对比Fig.12 Process connection time comparison

4 结论

(1)通过现场调查金家庄隧道风动凿岩机、装载机、自卸汽车、湿喷机和混凝土罐车五个机械的单机作业特性发现,开挖与初期支护机械单机作业特性符合一定规律,其中,风动凿岩机作业特性服从负指数分布,装载机和混凝土罐车作业特性服从均匀分布,自卸汽车和湿喷机作业特性服从正态分布。

(2)对于工序内部的机械停机等待问题,通过对金家庄隧道装载机和湿喷机的停机等待时间分析发现,随着累计进尺的增加,装载机和湿喷机停机等待问题逐渐凸显,停机等待时间与累计进尺总体呈线性快速增加。与现场组织协调和机械管理水平等因素相比,隧道累计进尺是装载机和湿喷机停机等待问题的主导原因。

(3)对于工序之间的衔接问题,通过对金家庄隧道出渣与立架衔接和立架与湿喷衔接进行分析发现,衔接时间普遍大于30 min,多集中在30~90 min 之间,工序之间衔接时间较长,工序间衔接不畅发生后,下个循环同样工序的衔接大概率发生延误。同时,同一施工循环下,出渣与立架衔接耗时较大时,立架与湿喷衔接亦会发生较大耗时。