非漂浮型和漂浮型航空座椅垫动态压缩力学性能研究

杨 欢, 舒 挽, 张 宇, 惠旭龙, 王亚锋, 刘小川

(中国飞机强度研究所结构冲击动力学航空科技重点实验室,西安 710065)

座椅垫常用聚氨酯及其衍生聚合物材料加工得到,广泛应用于航空、航天、船舶、汽车、高铁等领域,具有很好的市场前景[1]。航空座椅垫作为直接与乘员接触的结构部件,是乘员和座椅之间的主要传力结构[2]。通过座椅垫的大变形吸收碰撞、应急着陆等情形中的冲击能量,可减小乘员所受冲击载荷,形成有效防护。

针对座椅垫在动态冲击载荷下的力学行为研究,Avalle等[3]研究了不同密度泡沫(聚氨酯等)的能量吸收特性,发现应变能密度越大,材料能量吸收能力越大,冲击保护能力越强;王宝珍等[4]指出汽车座椅垫所用软质聚氨酯泡沫材料的强度对密度和应变率敏感;Song等[5]利用改进的霍普金森压杆对三种类型的硬质聚氨酯泡沫进行了压缩实验,指出密度和应变率对材料屈服强度和应力-应变曲线形状均有影响;范俊奇等[6]基于静力实验,开展了不同应变速度的聚氨酯泡沫材料抗压性能实验,发现其具有应变率效应,且高应变率下材料具有更大的抗变形能力;Emanoil等[7]采用七种硬质聚氨酯泡沫开展了动态压缩试验,研究了峰值应力、能量吸收与材料密度的关系,获得了相同吸收能量下的最优材料密度;Bhagavathula等[8]通过MTS测试设备和霍普金森杆研究了两种应变率下聚氨酯的压缩力学特性,表明材料变形包括弹性塌陷、局部化孔隙塌陷、致密化和孔隙塌陷后硬化等行为;Marvi-Mashhadi等[9]通过压缩力学试验研究了不同密度聚氨酯泡沫的弹性模量和平稳应力;马强[10]运用三轴压缩试验仪研究了两种密度硬质聚氨酯泡沫的力学特性;Kirpluks等[11]在两种不同加载速率下研究了两种不同密度聚氨酯泡沫的压缩力学性能;曲杰等[12]通过万能电子拉力实验机开展了不同应变率下三种不同密度硬质聚氨酯泡沫试样的轴向压缩实验,表明材料压缩力学性能受密度和应变率影响;张馨文等[13]分析了冲击过程聚氨酯泡沫的瞬态动力特性,表明材料的动力响应与速度正相关。

前人研究指出聚氨酯泡沫的压缩力学性能与密度和应变率均有关,但目前中外相关研究主要集中在单一的聚氨酯泡沫,而有关不同密度和不同构成的航空座椅垫材料动态压缩力学性能的综合研究较少,尤其是率敏感性和能量耗损等特性。不此,采用非漂浮型和漂浮型两类航空座椅垫,考虑4种非漂浮层材料密度和4种漂浮层材料占比的影响,基于电子万能实验机与高速液压伺服实验机开展座椅垫压缩特性实验,研究了压缩过程中的率敏感性、能量吸收和能量损耗等特征的变化规律,为航空座椅垫的工程设计及应用提供基础。

1 实验件

航空座椅垫主要分为应用于海上航空的漂浮型和应用于陆上航空的非漂浮型两种类型,其中漂浮型航空座椅垫由下部的漂浮层和上部的非漂浮层两部分构成,非漂浮型航空座椅垫全部由非漂浮层构成(即漂浮层占比为0)。为充分研究其动态压缩力学性能,实验选取非漂浮型和漂浮型两型航空座椅垫,如图1所示,实验件为圆柱体,直径191 mm,总厚度102 mm[14-15]。

图1 航空座椅垫实验件Fig.1 Aviation seat cushion specimens

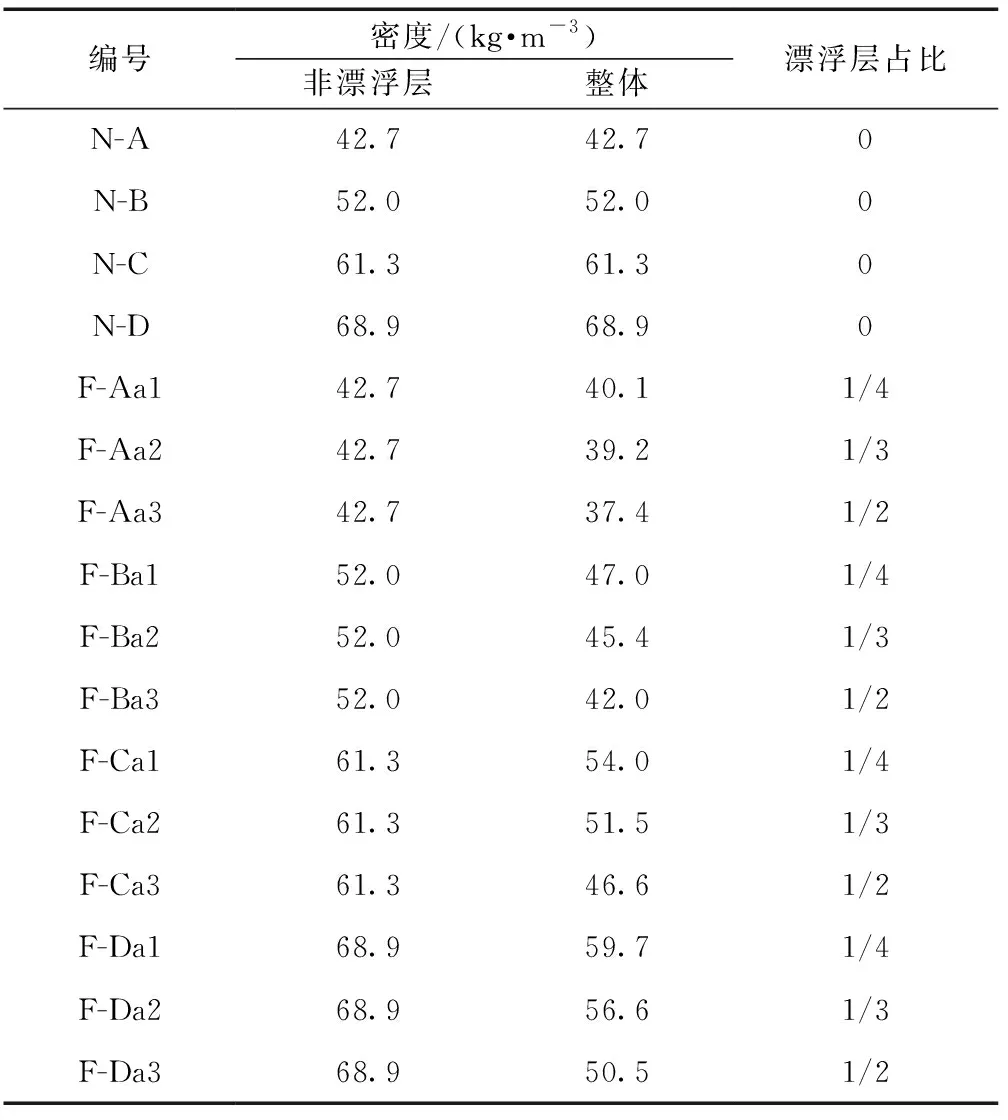

实验中考虑密度、漂浮层占比等因素对航空座椅垫动态压缩力学性能的影响,其中非漂浮层材料采用4种密度,漂浮层材料密度为32 kg/m3,并采用4种漂浮层材料占比。实验件共计16类,如表1 所示。

表1 航空座椅垫实验件参数Table 1 The parameters of aviation seat cushion specimens

2 实验方法

基于航空座椅设计评估分析方法SAE ARP5765[16]和柔性多孔材料标准实验方法ASTM D3574[17],开展航空座椅垫的动态压缩力学性能实验。

正式实验前,实验件预压缩两次,压缩速度4.17 mm/s,压缩量为实验件原始厚度的80%,以模拟人体就坐过程中对座椅垫及其内部空气的挤压。

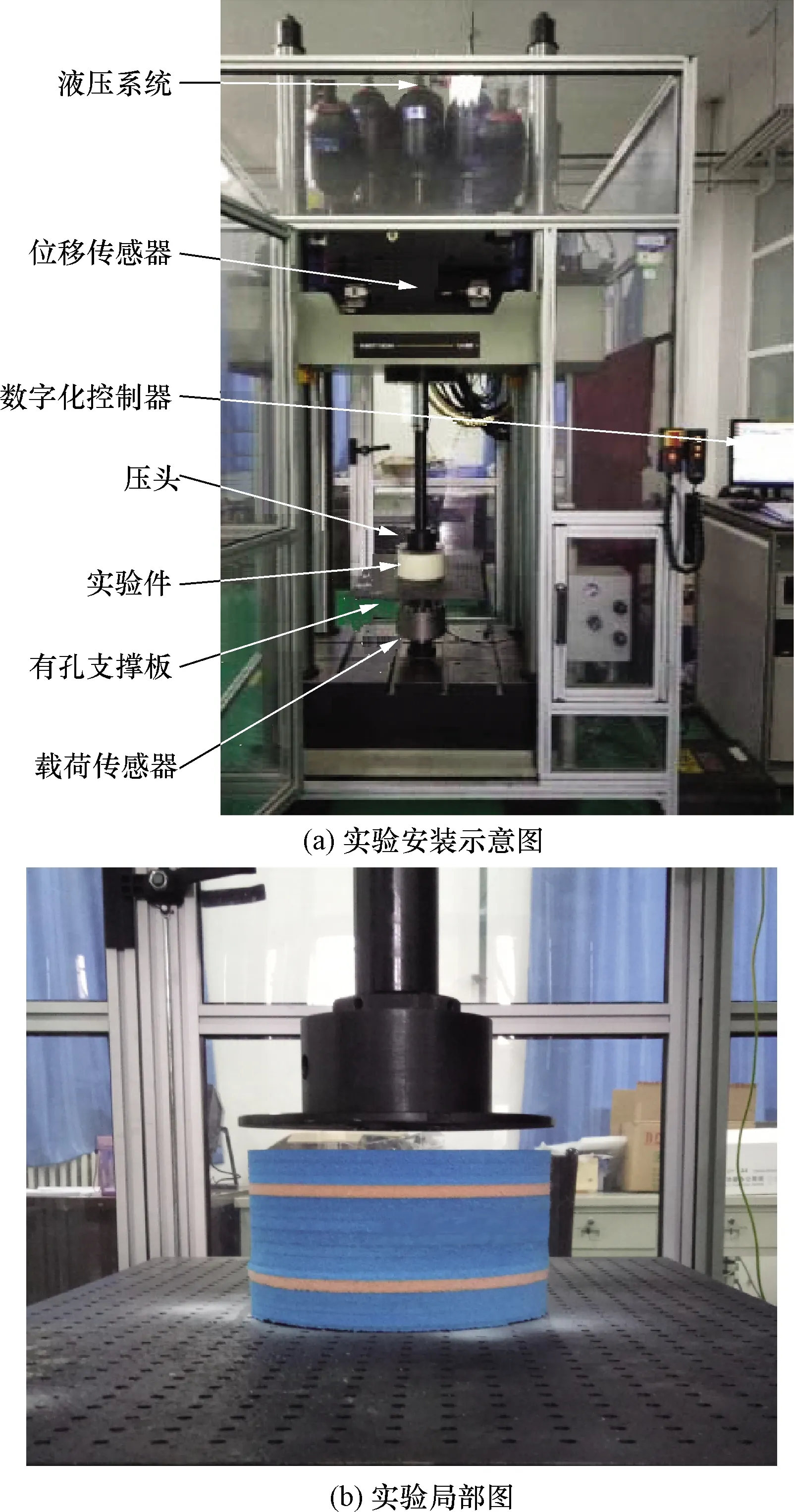

正式实验分为准静态压缩实验(图2)和动态压缩实验(图3),其中准静态压缩实验采用长春科新WDW-200型电子万能实验机,动态压缩实验采用Instron VHS-160/100-20型高速液压伺服实验机。实验中通过实验机自带的载荷传感器和位移传感器,测试加载和卸载过程航空座椅垫的载荷-时间曲线和位移-时间曲线。正式实验压缩速度分别为0.833、76.2和762 mm/s,压缩位移92 mm,为实验件总厚度的90%。

图2 准静态压缩实验Fig.2 Quasi-static compression experiment

图3 动态压缩实验Fig.3 Dynamic compression experiment

为确保实验的合理性和实验结果的可靠性,实验件置于压头中心正下方,同一工况进行三次重复性实验,并取平均值作为最终实验结果。

3 结果分析

实验中以压缩速度和实验件初始厚度的比值作为应变率[3,18],0.833、76.2、762 mm/s三种压缩速度对应的应变率分别为0.008、0.747、7.471 s-1。

3.1 实验曲线

0.747/s时,N-A非漂浮型航空座椅垫和F-Ba2漂浮型航空座椅垫的重复性实验结果如图4所示。从图4可以看出,三次压缩实验应力-应变曲线几乎完全重合,峰值应力相对误差最大值分别为2.14%、1.87%,表明实验具有重复性。

图4 重复性实验结果Fig.4 Repeatable experiment results

由图4可以看出,加载阶段,随着压头降低,材料的工程应变和工程应力持续增加。初始工程应力增长幅度很小,几乎紧贴于横轴,表明航空座椅垫的弹性模量非常小。随着压缩量逐步增大,材料胞壁出现褶皱弯曲变形,材料被逐渐挤压,最终呈现为圆饼状,导致工程应力迅速增加。当实验机开始卸载时,工程应力随工程应变的减小而迅速减小,但卸载曲线与加载曲线完全不重合。实验结束后静置片刻,实验件逐步恢复到原始状态,表明压缩实验并未对材料内部胞壁产生严重破坏和损伤。

由此可知,两型航空座椅垫均具有明显的超弹性特性、非线性特性和迟滞效应,这和材料内部尺寸(如胞体形状、大小、结构)、胞体内部空气的压缩和流动以及基体材料的率敏感性等因素有关。同时说明两型航空座椅垫的压缩力学性能宏观表现为多个胞体的压缩行为,而该行为是由单个胞体的压缩行为和相邻胞体间的相互作用而确定的。

3.2 率敏感性

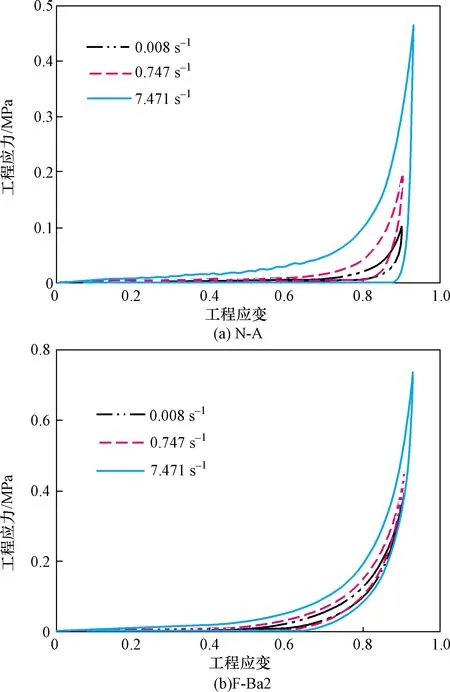

图5分别为0.008、0.747、7.471 s-1应变率下N-A非漂浮型和F-Ba2漂浮型航空座椅垫的压缩力学性能曲线,可看出,不同应变率下两型航空座椅垫材料的工程应力-工程应变曲线区别较大。

图5 典型航空座椅垫压缩力学性能曲线Fig.5 The compression mechanical performance curves of the typical aviation seat cushion

为量化座椅垫材料的率敏感性,应变率用γ表示,计算公式[19]如式(1)所示:

(1)

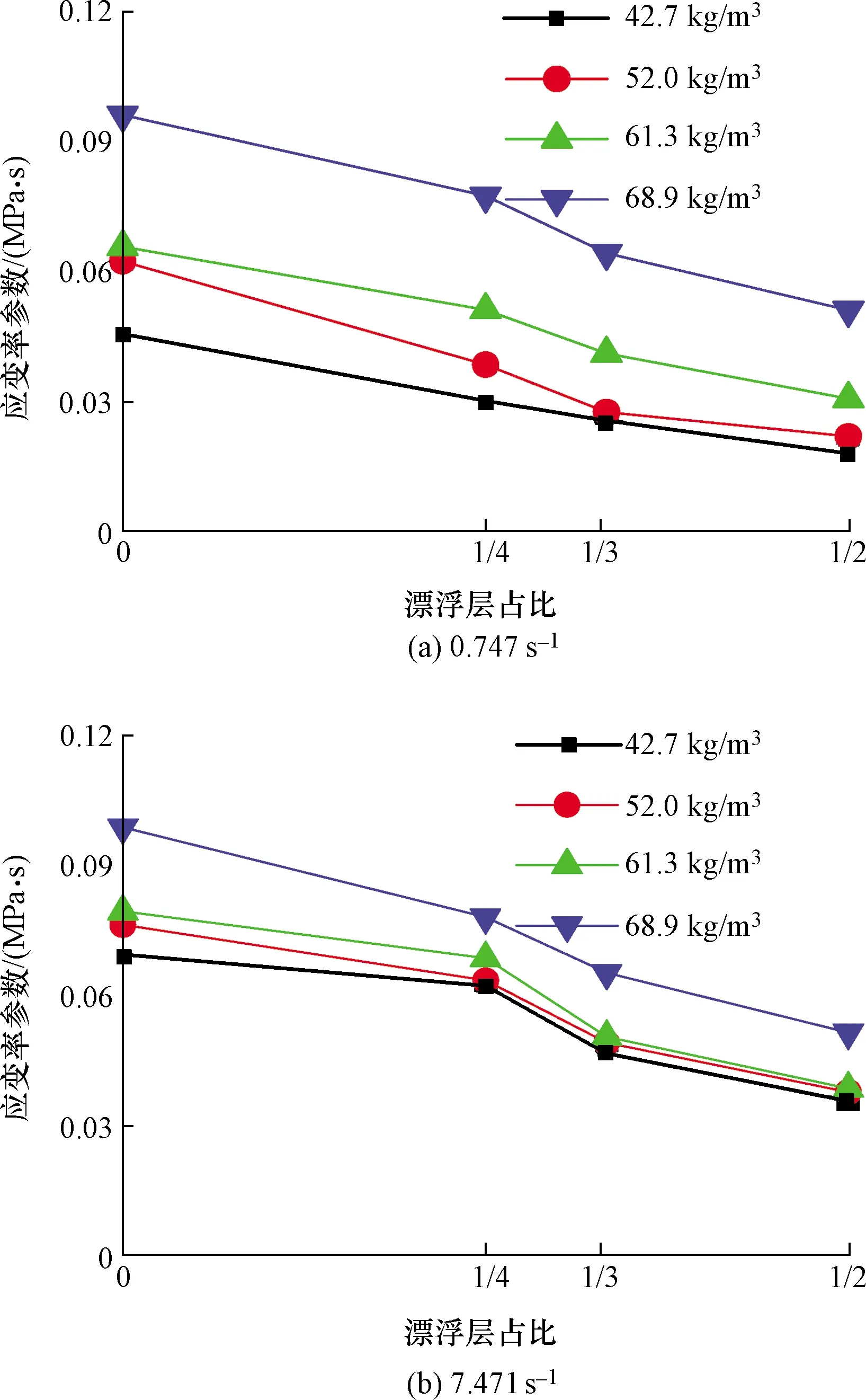

实验压缩量为90%,故峰值应力为压缩量为90%时的工程应力,三种应变率下航空座椅垫材料的峰值应力如表2所示。以0.008 s-1为准静态参考应变率,0.747、7.471 s-1应变率下航空座椅垫的应变率参数随漂浮层占比的变化曲线如图6所示。

表2 航空座椅垫峰值应力Table 2 The peak stress of aviation seat cushions

图6 应变率参数变化曲线Fig.6 The change curves of the strain rate parameter

结合表2、图6可以看出,应变率和漂浮层占比一定时,非漂浮层密度愈大,应变率参数愈大,表明(σmdy-σmst)随非漂浮层密度的增加而增大;但随着应变率增大,应变率参数随非漂浮层密度增加而增大的趋势有所减缓,说明此时峰值应力增长相对较慢。应变率和非漂浮层密度一定时,应变率参数随漂浮层占比的增加而降低,表明(σmdy-σmst)随漂浮层占比的增加而减小。材料一定时,应变率越大,应变率参数越大,材料的率敏感性越强,这是由材料自身特性和胞体惯性所决定的。

3.3 能量吸收

能量吸收表征了材料在加载过程中的能量吸收特性,能量吸收越多,表明材料吸收能量的能力越强。选取工程应变为0.9时座椅垫所吸收的单位体积的能量为其峰值能量。

对于航空座椅垫材料,其在加载初期应力较小,对峰值能量影响较小,加载后期的应力增长对峰值能量的大小起主导作用。因此,在应变一定时,能量吸收由应力主导,峰值能量和峰值应力变化规律相同。

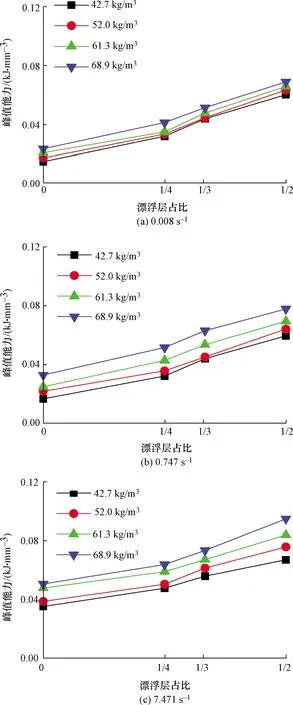

不同应变率、不同漂浮层占比及不同非漂浮层密度下,得到的峰值能量如图7所示。从图7中可以看出,峰值能量与应变率、漂浮层占比及非漂浮层密度均相关。其中,当应变率和漂浮层占比不变时,峰值能量随非漂浮层密度的增大而增大;当应变率和非漂浮层密度不变时,漂浮层占比越大,峰值能量越大;材料不变时,峰值能量随应变率的增大而增加。这说明峰值能量与应变率、漂浮层占比及非漂浮层密度正相关。

图7 峰值能量变化曲线Fig.7 The change curves of the peak energy

3.4 能量损耗

能量损耗百分比ξ作为描述材料能量耗散特性的重要参数,表明能量耗散对能量吸收的比值,如式(2)所示[20-21]。损耗百分比越大,说明加载所吸收的能量一定时,卸载所释放的能量更少,耗散能量更多。

(2)

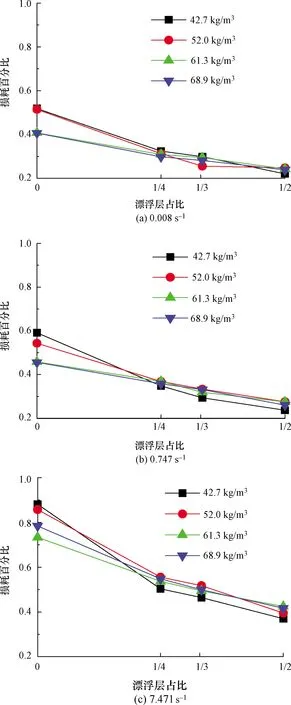

考虑应变率、漂浮层占比及非漂浮层密度影响,得到的能量损耗比变化曲线如图8所示。由图8可以看出,漂浮层占比为0时,能量损耗比随非漂浮层密度的增大而降低;随着漂浮层占比增大,能量损耗比基本不受非漂浮层密度的影响。这是因为漂浮层刚度较大,能量吸收能力较大,且自身能量损耗少。因此,漂浮层材料占比对能量损耗比起主导作用,占比越高,整体能量吸收越大,能量损耗越少,能量损耗比越低;占比为0时,非漂浮层密度对能量损耗比起主导作用。当材料一定时,能量损耗比随应变率的增大而增加,表明应变率效应对能量损耗具有一定影响,这在工程设计优化中应考虑进来。

图8 能量损耗百分比变化曲线Fig.8 The change curves of the energy loss percentage

4 结论

根据航空座椅垫类型,选取非漂浮型和漂浮型两型航空座椅垫,并考虑4种非漂浮层材料密度和4种漂浮层材料占比的影响,基于电子万能实验机与高速液压伺服实验机开展0.833、76.2、762 mm/s 三种压缩速度下的航空座椅垫动态压缩力学实验,得到了加载和卸载过程中座椅垫的载荷-时间曲线和位移-时间曲线。结合实验结果,分析了三种应变率下座椅垫材料的率敏感性、能量吸收和能量损耗等动态压缩特性,得到如下结论。

(1)同一工况的压缩实验结果重复性较好;座椅垫材料具有明显的超弹性特性、非线性特性与迟滞效应,且弹性模量非常小;其压缩力学性能由单个胞体的压缩行为和相邻胞体间的相互作用确定。

(2)座椅垫材料率敏感性较为明显;应变率参数与应变率和非漂浮层密度正相关,与漂浮层占比负相关。

(3)峰值能量随非漂浮层密度的增大而增大,随应变率的增加而增加,且漂浮层占比越大,峰值能量越大。

(4)能量损耗比与应变率正相关,与漂浮层占比和非漂浮层密度负相关,且漂浮层材料占比对能量损耗比起主导作用。