抗高温油基钻井液用提切剂的研制及性能评价

孙伟,彭洁,王倩,赵海峰,季亮

(1.中联煤层气国家工程研究中心有限责任公司,北京 100095;2.中国石油大学(北京)石油工程学院,北京102249;3.中石油煤层气有限责任公司,北京 102200;4.中石油煤层气公司韩城分公司,陕西 韩城 715400)

与水基钻井液相比,油基钻井液具有防塌效果好、抗污染能力强、良好的热稳定性和润滑性等特点。提切剂是油基钻井液的核心处理剂之一,油基钻井液的切力直接影响到携岩效果、重晶石沉降、当量循环密度、激动压力等。只有适当控制切力并保持其稳定,才能成功钻探复杂井,尤其是深水井、高温高压井和安全密度窗口窄的井段[1-4]。国内目前主要使用有机土作为增黏提切剂,改善其流变性能,提升对于加重材料及钻屑的悬浮与携带能力,但有机土活化慢,降低了钻井液的固相容量,易污染低渗透储层,并且在高温下易稠化,进而导致油基钻井液的使用寿命降低甚至使其失效[5-11]。为此,笔者以饱和脂肪酸二聚体、多元醇胺以及多烯多胺为原料,采用四元聚合法合成一种抗高温油基钻井液提切剂,并对其性能进行了综合评价。通过测定不同油水比、提切剂含量等条件下的流变曲线来研究该提切剂对油基钻井液切力的影响,实验数据表明钻井液切力大幅上升;通过设置温度梯度(150~240 ℃)来测定提切剂的抗高温性能,抗温可达220 ℃;分析了其化学结构、电稳定性和降滤失性,并在油基和合成基钻井液体系中评价提切剂对体系切力和其他性能的影响。

1 实 验

1.1 仪器与试剂

Ofite900型六速旋转黏度计,美国OFITE公司;FANN-23E型电稳定性测试仪,美国Fann公司;GGS71-B型高温高压滤失仪,青岛海通达专用仪器厂。

二聚酸(OA),虹宇化工有限责任公司;二乙烯三胺(DETA),桑菲经贸有限公司;二乙醇胺(DEA),仁恒化工有限公司;三乙醇胺(TEA),仁恒化工有限公司。

1.2 提切剂的合成

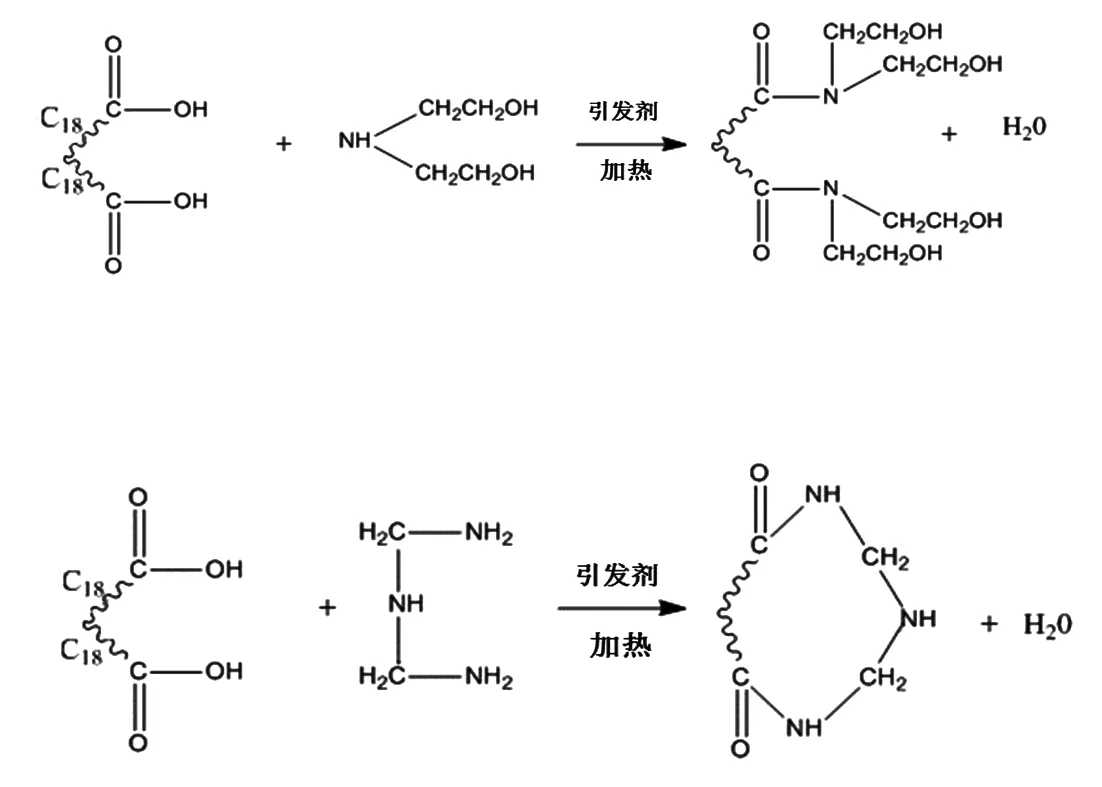

使用纯度98%二聚酸、二乙烯三胺和二乙醇胺在165 ℃条件下反应,使用圆底四口烧瓶,将其放置在数显控温电加热套上,安装多功能搅拌器和温度实时测量装置。然后按n(二聚酸)∶n(二乙烯三胺)∶n(二乙醇胺)=1∶1∶0.34加入到四孔烧瓶中。调节电加热套的温控装置升温至165 ℃,反应时间为2 h,刚开始用低速搅拌,待反应稳定后调高搅拌速度,约200~300 r/min。待反应结束,观察合成物颜色及黏稠度,降温至60 ℃出料。直接使用合成后的产品进行表征及性能评价。提切剂的合成过程如图1所示。

图1 提切剂的合成过程

1.3 提切剂性能测试

实验配方为5#白油+CaCl2水溶液+乳化剂+合成的提切剂FPR-1+2%有机土+2%CaO+4%降滤失剂+400 g重晶石(ρ=1.5 g/cm3)。首先,配制不同油水比的基液,如10∶0(全油基)、8∶2、7∶3等,然后,将提切剂加入到基液中,分别对不同加量的提切剂做对比实验,再使用旋转黏度仪、HTHP滤失量测定仪、破乳电压仪等仪器测试提切剂FPR-1的性能。

1.4 提切剂的表征

1.4.1 红外分析

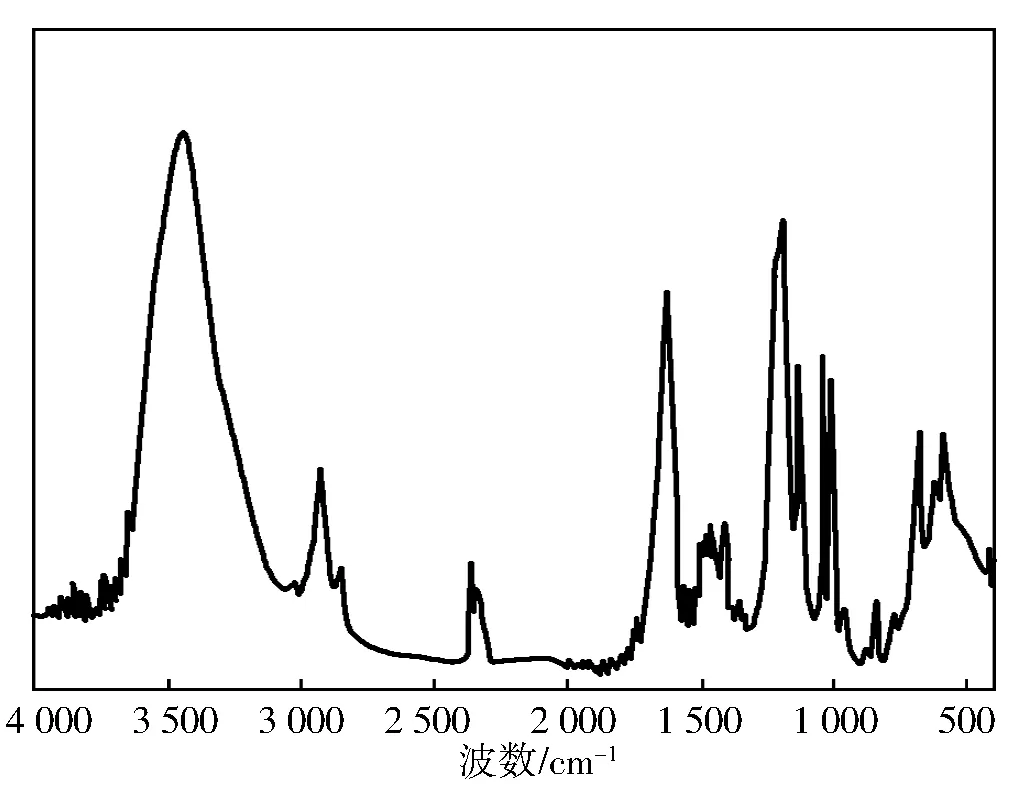

图2是聚合物FPR-1的红外光谱。从图2可以发现,在3 400 cm-1处出现一个尖峰是分子内氢键—CO—NH—的特征吸收峰; 2 929 cm-1为—CH2—基团的对称伸缩振动吸收峰;1 655 cm-1为羰基—C=O特征吸收峰;1 413 cm-1为—C—N—骨架振动吸收峰;1 295 cm-1为醇胺中—C—O—键振动吸收峰;1 191、1 134、1 025 cm-1等为羟基—OH不对称伸缩振动特征峰;分析表明FPR-1分子链上具有单体中存在的特征官能团,说明合成方案可行,实现了设计的分子结构。

图2 FPR-1红外光谱

1.4.2 相对分子质量分析

提切剂的相对分子质量影响着提切剂的性能,本文中合成的提切剂相对分子质量可以通过各个反应物的相对分子质量计算得到,其中,二聚酸的相对分子质量为564.92,二乙烯三胺相对分子质量为103.17,二乙醇胺相对分子质量为105.14,三乙醇胺相对分子质量为149.19,由提切剂反应方程式可以计算,合成的提切剂相对分子质量大约在1 000。从聚合物角度来看,由于FPR-1提切剂的相对分子质量很小,加入之后不会影响油包水乳液的内部摩擦力,所以不会增加钻井液的塑性黏度。

2 结果与讨论

2.1 不同油水比对基浆流变性及电稳定性的影响

2.1.1 不同油水比对流变性的影响

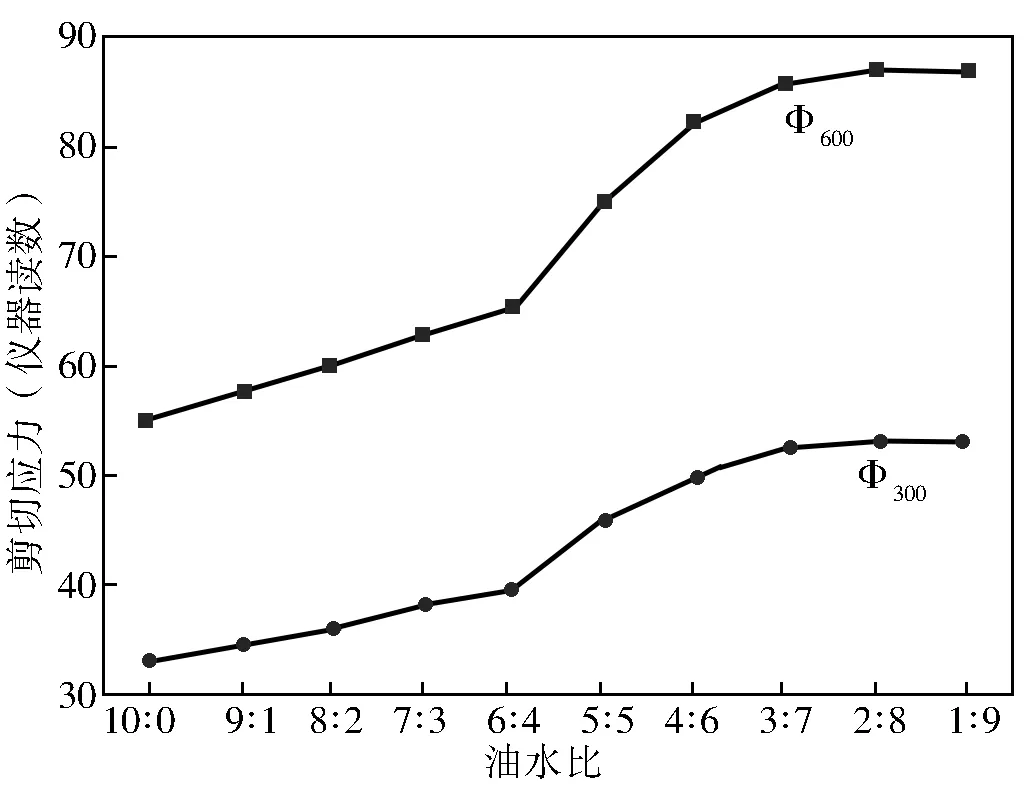

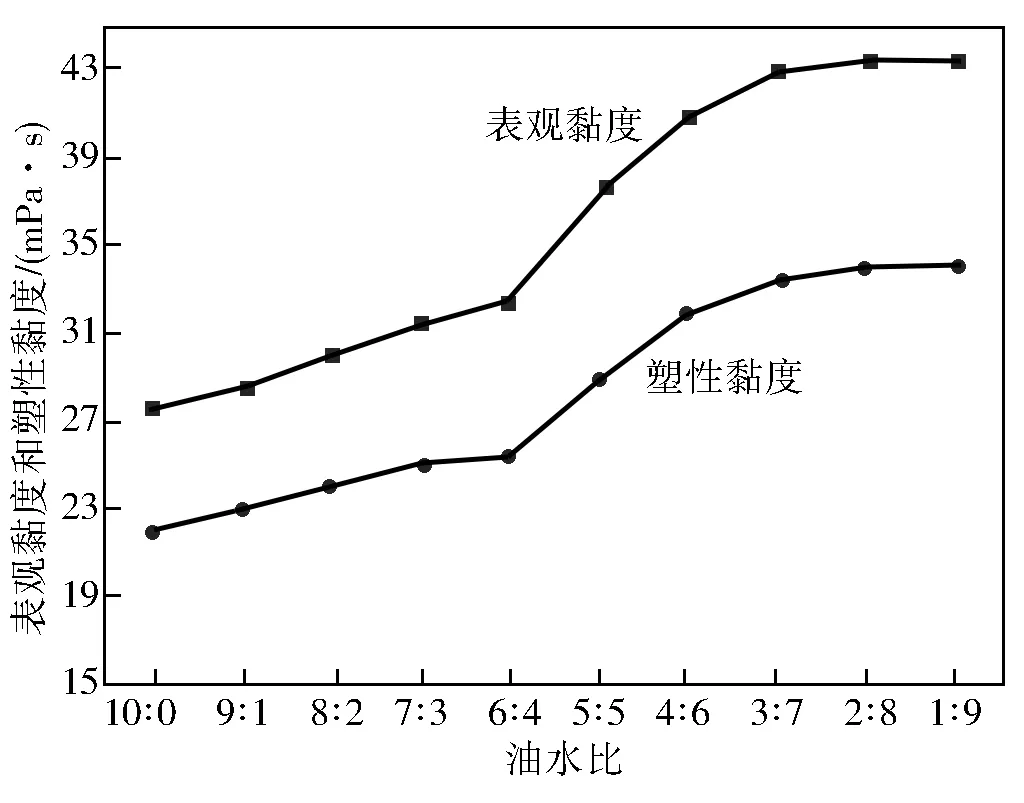

实验发现,在配制油基钻井液的过程中,随着不断改变其油水比,其稀稠度也发生了变化,因此可以判定其流变性能也在发生变化,使用黏度计测得不同油水比的六速黏度并计算出表观黏度、塑性黏度及动切力,配方为5#白油+乳化剂+20%CaCl2水溶液+有机土+CaO+降滤失剂+重晶石(ρ=1.5 g/cm3),测试温度65 ℃,具体数据及分析如表1和图3所示。

表1 不同油水比钻井液基浆流变参数数据表

图3 钻井液的剪切应力随油水比的变化曲线

由表1和图3可以看出,测得油基泥浆的剪切应力(仪器读数)随油水比的不断降低而变大,增加趋势由刚开始的缓慢升高,然后增长速度变快,最后趋于稳定,剪切应力上升到某一固定值后,油水比继续降低,剪切应力趋于稳定。

此外,油水比在5∶5前后,钻井液的剪切应力读数浮动较大,剪切应力变化较大,这是因为体系中水相高于油相之后,钻井液中油滴被冲散,其黏滞性增强。

由图4可知,油水比从10∶0降低到1∶9,其表观黏度曲线和塑性黏度曲线持续上升,黏度变大,这说明油水比居于中间偏大的比例为最佳,在保持较好的流动性时,切力越大越有利于携岩和控制固相含量。

图4 不同油水比钻井液基浆表观黏度及塑性黏度变化

由图5可知,钻井液动切力随油水比的降低逐渐增大,在油水比等于5∶5前后变化较大,这是因为流体从塑性流体变成了假塑性流体,油水比不断降低,体系中的水相含量过多,已经将钻井液的油滴完全冲散,使钻井液已由W/O型变成了O/W型乳状液,所以油水比小于5∶5的情况不符合油基钻井液体系的条件。

图5 不同油水比钻井液基浆动切力变化

2.1.2 稳定性测试分析

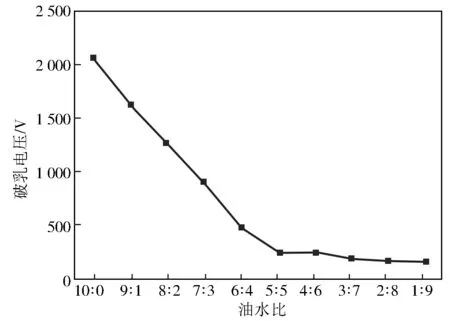

在油基钻井液体系中,破乳电压值越大,油包水乳液越稳定,破乳电压大于400 V表示体系复合稳定指标。具体测量数据见表2。

从表2及图6可知,随着油水比的不断减小,其破乳电压不断下降,当油水比小于5∶5时,破乳电压已低于400 V,油包水乳液被破坏,体系破乳,不能满足钻井液的稳定性要求,所以油水比8∶2和9∶1为最佳。

表2 不同油水比油基钻井液的破乳电压数据表

图6 不同油水比油基钻井液的破乳电压

2.2 提切剂质量分数对油基钻井液的影响

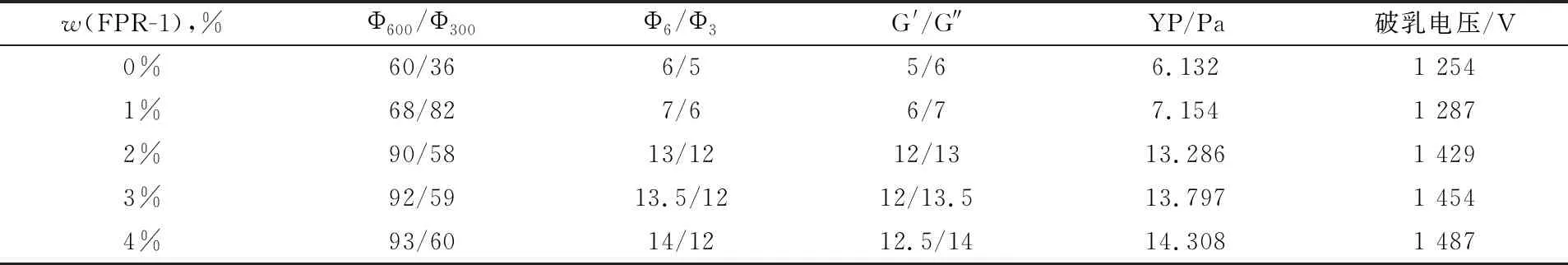

在测试提切剂FPR-1加量对钻井液性能影响的实验中,主要考虑了在油基钻井液中分别加入了0、1%、2%、3%、4%的FPR-1提切剂,测出其流变性与电稳定性,优选出提切剂发挥作用的最小质量分数。实验结果见表3。

由表3及图7可分析出提切剂加量对油基钻井液切力(动静切力)大小的影响,在提切剂加量小于2%时,钻井液动切力与静切力增加不显著,从提切剂w(FPR-1)=0时的切力为6.132,w(FPR-1)=1%时的切力为7.154,提切效果不明显;当提切剂加量大于2%时,动切力与静切力均急剧增加,提升到13以上,提切效果显著,且加入提切剂之后,油基体系的破乳电压也保持较高数值的稳定,均处于1 400 V左右,满足要求。

表3 FPR-1质量分数对流变性与电稳定性影响实验数据表

图7 FPR-1质量分数对钻井液切力的影响

2.3 提切剂的抗温性能评价

为了考察FPR-1提切剂在钻井液中的抗温性能,在油基钻井液体系中加入FPR-1提切剂,由2.2中实验结果分析出2%的提切剂加量能起到良好的提切效果,因此选用2%这个量是最合适的。在抗温实验设计方面,选取了150、180、200、220、240 ℃ 5个老化温度条件。配方为320 mL 5#白油+6%乳化剂+2%提切剂+2%有机土+80 mL 20%CaCl2水溶液+4%降滤失剂+2%CaO+400 g重晶石(油水比80∶20;密度1.5 g/cm3)。

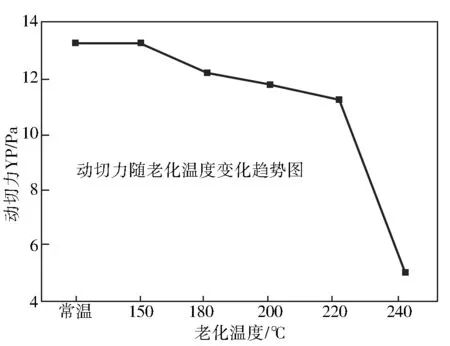

表4为不同老化温度对提切剂和钻井液体系的影响,图8是动切力变化趋势。

表4 不同老化温度对提切剂和钻井液体系的影响

图8 动切力变化趋势

由表4和图8所示,加入提切剂FPR-1后,油基钻井液的表观黏度AV,塑性黏度PV和动切力YP均大幅度增加,提切效果十分明显。然后,经过不同温度条件下的热滚,提切效果仍然明显,说明加入提切剂后该油基体系在不同温度下性能稳定。由此看出,在不同温度下,该提切剂在发挥作用的同时并没有破坏体系整体的稳定性。在温度升高到240 ℃时,钻井液中加入的提切剂空间网状结构受到了破坏,提切剂受高温分解失效,因此,提切剂FPR-1抗温可达220 ℃。

3 结 论

a.以饱和脂肪酸二聚体、多元醇胺以及多烯多胺为原料,采用四元聚合的方法合成了一种抗高温油基用提切剂FPR-1,对其结构进行表征,结果表明合成的聚合物提切剂与实验初期的设计一致。

b.测定不同油水比条件下的各个油基钻井液流变参数及其电稳定性,数据分析得到油水比8∶2为最佳。然后,对提切剂加量进行梯度测试,优选出能达到很好提切效果的提切剂最少加量为2%,此时的静切力Φ6/Φ3=13/12,破乳电压约1 400 V,提切效果显著。

c.研制的提切剂FPR-1能有效提高油基钻井液体系的表观黏度、塑性黏度及动切力,加入提切剂FPR-1后,测试的油基钻井液流变性能良好,破乳电压Es升高,HTHP滤失量变小,且该提切剂能使体系有较高的剪切稀释性,有利于钻井过程中的破岩和返排时携带岩屑。另外,该提切剂的热稳定性十分好,加入该提切剂后,钻井液体系抗温可高达220 ℃,不影响体系的整体稳定性,对钻探深井、高温高压井以及复杂井有重要指导作用,是一种良好的油基钻井液用提切材料。