海上油田含聚合物采出液处理研究

刘义刚,姚光源,肖丽华,魏清,赵鹏,程景生

(1.中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300452;2.中海油天津化工研究设计院有限公司,天津 300131)

聚合物驱油作为一种重要的三次采油方法在我国得到了广泛的应用。该驱油法采用的聚合物主要为聚丙烯酰胺类,包括阴离子型、梳形、疏水改性类型产品[1]。驱油剂性价比高、技术相对成熟、成本较低、投入产出比低,平均每吨聚合物能够增加石油产量120 t[2],非常适合国内各类大型油田项目。

聚合物驱油对增产具有明显的效果,可增加采收率8%以上[2],但原油采出液中由于含有驱油的聚合物,使油水分离净化处理成为最主要的问题之一。对于聚合物驱油采出液的处理有很多研究[3-12],也取得了很好的效果,但随着采油时间的延长、采出液组成变化日益复杂,其处理难度日益增加。如何让改善含聚采出液的高效脱水和污水除油,使外输原油合格、回注水达标,以及减少乳化油等,保障原油生产能长周期稳定运行,国内学者也做过深入的研究工作[13-14],但仍然不能很好的处理海上油田含聚合物采出液处理需求。

本文通过渤海某海上油田聚驱采出液处理过程中产生的聚合物在各点的分布情况进行研究,结合新型破乳剂的开发和现场评选实验,期望能够寻找到合适的聚驱采出液处理用油水分离化学品,解决目前海上油田含聚采出液处理的难题,为聚合物驱油增产技术能在海上油田的推广提供技术保障。

1 实验部分

1.1 试剂与仪器

CH3COONa·3H2O、 醋酸、液溴、KBr、 CHOONa、 CdI、可溶性淀粉、甲苯、环己烷、甲醇、丙烯酸甲酯、有机胺,均为分析纯,天津化学试剂一厂;环氧乙烷、环氧丙烷,工业品灌装;破乳剂:对照样(油田现场在用破乳剂),PMEPE(作者合成产品,40%);反相破乳剂TS-F307,工业品,中海油天津化工研究设计院有限公司。

721分光光度计,上海菁华科技仪器有限公司;2 L高压反应釜,五洲鼎创(北京)科技有限公司;872A离心机,罗宾逊制造有限公司;SYP玻璃恒温水浴,巩义市予华仪器有限责任公司。

1.2 实验方法

1.2.1 聚合物测定方法

本油田驱油用聚合物为疏水缔合型聚丙烯酰胺(AP-P4)。为了考察驱油用聚合物对采出液破乳和净水的影响,对该聚合物在整个流程的分布进行了详细的检测分析。其含量的检测采用淀粉-碘化镉法[15]:在50 mL容量瓶中加入醋酸钠缓冲溶液(pH=5.0)5 mL,量取处理后的水样2~5 mL,用蒸馏水稀释至35 mL左右,混合均匀后加入1 mL饱和溴水,反应10 min后再加入3 mL甲酸钠溶液(1%),反应4 min后立即加入5 mL淀粉-碘化镉溶液,用蒸馏水稀释至刻度。10 min后用分光光度计,在16~21 ℃调用标准曲线,测定聚合物含量,实验结果取3次实验测定结果的平均值。

水样预处理:对于油水混合相,静置使其自然分离,然后取下层水样,用玻璃漏斗初步过滤,再用一次性注射器吸取过滤后的溶液,用水性滤膜二次过滤。

油样预处理:准确称取均相原油20 g,60 ℃下溶于40 mL甲苯中,用加热至60 ℃的去离子水反复萃取3~5次,合并下层水相,定容至250 mL,依照水样预处理方法继续处理成可测样品。

油泥/乳化油层样预处理:油泥中的聚合物检测难度较大。根据油泥特点,本文采用以下方法进行分析:

1)准确称取油泥20 g,60 ℃下每次用20~40 mL甲苯萃取,萃取5次,然后将不溶泥相和甲苯相分离;

2)用加热至60 ℃的去离子水反复萃取甲苯相3~5次,合并下层水相,定容至250 mL;静置使其自然分离,然后取下层水样,用玻璃漏斗初步过滤,再用一次性注射器吸取过滤后的溶液,用水性滤膜二次过滤,得到待检水样进行聚合物检测。

3)对1)中萃取油后的泥相,以超生波震荡方式,以水进行3~5次充分萃取操作,合并水相,再按水样预处理后检测聚合物含量。

4)合并2)和3)的值,得到油泥聚合物含量。

1.2.2 破乳剂评价方法

采用破乳剂+反相破乳剂组合的综合破乳方式,两者评价方法参照《原油破乳剂使用性能检测方法(瓶试法)》(SY-T 5281—2000):取未加破乳剂采出液,分离出游离水和油相(含水50%左右),取40 mL游离水+40 mL油相转入比色管(试样综合含水约75%),68℃恒温15 min,然后加入定量破乳剂和反相破乳剂,手摇200次,记录不同时间油水分离情况。并取全部上层油相(含乳化层),用正己烷1∶1稀释后,离心检测油相含水量(W/O)和乳化层。

1.3 采出液处理流程介绍

本文研究的海上平台的工艺流程为典型的海上原油处理工艺,其油水处理流程如下。

原油处理系统:各处理K平台的生产物流,经原油换热器与脱水原油换热后,进入一级分离器,产液含水约70%;之后经加热器升温至70 ℃左右后进入二级分离器脱水。脱水后的原油进入电脱水器脱水至10%左右后与井口换热器换热冷却后进入原油外输缓冲罐,然后经外输泵送至原油外输管线到陆地终端厂进行处理。

水处理系统:来自原油系统的一级分离器、二级分离器、电脱水器的生产污水经管汇进入斜板除油器、气浮选器后,污水进入生产水预处理罐,经双介质滤器,出水进入注水缓冲罐,最后经注水增压泵输送到各注水平台。

1.4 破乳剂合成方法

参照文献[16]法合成得到淡黄色黏稠产品2.0代聚酰胺-胺产品(PMM2.0),然后以PMM2.0为起始剂,按照以下比例进行聚合反应:PMM2.0/环氧乙烷/环氧丙烷=10.0 g/1.05 mol/1 mol。进行聚合反应得到相对分子质量约10 000~15 000的聚酰胺-胺树枝状聚醚类产品(PMEP);再以除去溶剂的PMEP按照摩尔比n(PMEP)∶n(长链羧酸)=4∶1进行酯化反应,得到疏水改性的聚酰胺-胺树枝状聚醚产品(PMEPE);最后用水和甲醇调配得到固含量40%的浅黄色较稠液体作为产品进行破乳评价。

2 结果与讨论

2.1 现有处理方式及效果

目前该平台采用投加破乳剂、清水剂,结合工艺装置的方式进行油水处理。即在各井口平台和一级分离器前的管汇处投加破乳剂,在一级分离器、二级分离器、电脱水器的生产污水在管汇中加入清水剂,借助各工艺设备,实现外输油含水<8%,回注水水中含油量≤30 mg/L,悬浮物≤5 mg/L,粒径中值≤3 μm。

存在的主要问题是两级分离器脱水效果不佳,水相含油高达10 g/L以上,给水流程的处理带来巨大压力,乳化油产生量每天达到300 m3左右。聚合物在采出液中的含量在50~100 mg/L,聚合物在分离器、电脱、各级加热器、缓冲罐等设备中均有不同程度的积聚,对流程的长周期稳定运行带来严重影响。

作者通对本平台聚合物的分布进行了分析,希望从聚合物的走向方面分析,尝试采用能让聚合物更多的留在水相而非油相的方式,去解决现有问题,改进优化现有流程脱水净水的水平。

2.2 聚合物分布分析检测结果

从平台各点所取油泥样品外观如图1所示。对油泥以及平台流程各点进行取样分析的聚合物含量结果见表1所示。

图1 平台各点油泥样品

表1 样品聚合物分析结果

从表1可见:1)聚合物在油相、油泥相和水相均有相当数量的分布;2)聚合物在各物流的大致分布为:外输油占比12.5%,约30%随回注水进入地下,其余50%以上的聚合物则通过日常打捞和排泥口排放的污油泥运到岸上处理;3)斜板除油器和注水缓冲罐等污水流程的油泥大多数为投加的清水剂(阳离子型)与聚合物(阴离子型)作用形成的凝聚胶体物质和原油及黏土等的混合物,该类物质对平台的运行带来很大困扰——难以长周期稳定运行,必须人工清理。

结合沈明欢[14]的研究结果以及本文验证实验表明:聚合物AP4-P4为疏水缔合高分子,具有一定表面活性,对原油的破乳具有直接的影响;如何克服聚合物的影响,提升脱水效率,同时避免清水剂与聚合物作用形成凝聚胶体物质,是对该类含聚采出液处理一直追求的目标。对此,本项目组经过了多次现场实验,对大量已有药剂和自制药剂进行了评选,并取得了明显的效果,发现聚酰胺-胺改性树枝状聚醚类产品对该含聚采出液具有独特的效果,配合适当的反相破乳剂,可大大改善脱水效果、清水效果,并可大大减少中间乳化油层的消除。

2.3合成破乳剂处理效果

油水样来源:平台现场各井口未加破乳剂采出液,现取现用。

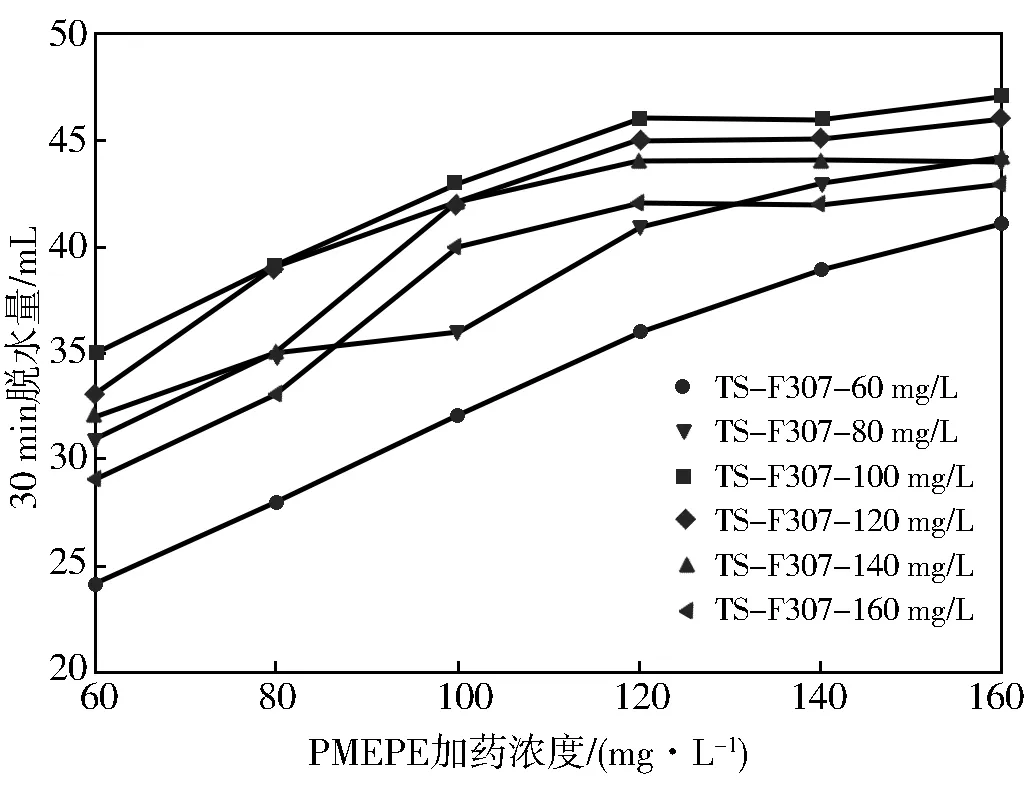

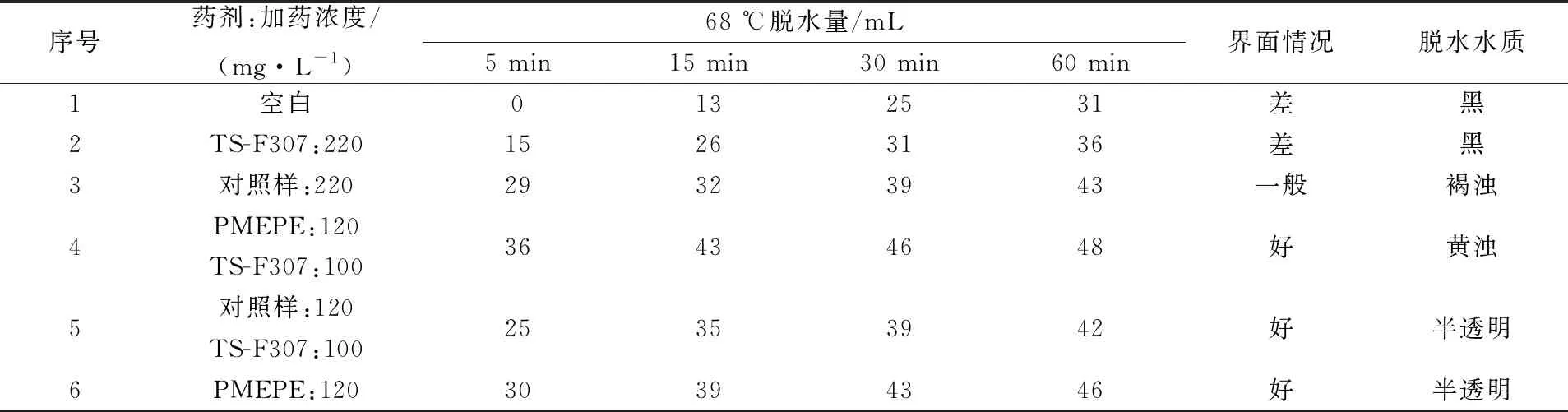

项目组前期经过大量实验筛选,评选出了性能最佳的组合:破乳剂PMEPE+反相破乳剂TS-F307。其药剂投加顺序上,两者同时投加比分开投加具有更好的效果,所以后述实验均为采用同时投加的方式进行。其浓度梯度实验和优化后的对照实验结果见表2和图2~图4所示。

图4 油相离心后乳化层

图2 聚驱采出液综合破乳梯度实验结果

由图2可见,随着破乳剂浓度增加,脱水量会增加;但在PMEPE>120 mg/L后,随着TS-F307的增加,脱水量反而会下降。其原因为:原油乳液一般为负电荷液体,反相破乳剂TS-F307为低分子的阳离子化合物,其加入可中和电荷,破坏原负电荷氛围下的稳定状态,实现水包油型乳化油滴的凝聚,实现油水分离。但如果过量后会导致乳化油滴程正电荷,使油滴电荷反转,成为正电荷氛围下的稳定体系。所有TS-F307有1个最佳使用浓度,根据实验结果,结合经济性,最佳组合为:PMEPE为120 mg/L、TS-F307为100 mg/L。

根据梯度实验优选结果和现场用破乳剂进行效果对照实验,结果见表2和图3所示。

图3 破乳实验照片

为了进一步考察效果,对表2各实验结果进行了油相含水、乳化层以及不同相层聚合物含量进行了检测分析,结果见表3所示。表3聚合物含量检测方法为:对表2各实验的60 min混合液分离水相后,将油相离心分离为乳化层和油相,然后分别测量分离水相、乳化层和油相整聚合物。

表2 聚驱采出液综合破乳评选对照实验结果

表3 对表2各实验结果的聚合物、乳化层分析结果

从以上破乳评价实验可见,反相破乳剂TS-307对消除乳化层具有明显效果(见图4)。分析其机理可能为,乳化层一般为油中的胶质、沥青质与采出液中的微量黏土相互吸附,形成了一种既不溶于油相,也难溶于水相的,比重介于油相和水相之间的乳化层,这种乳化层微颗粒一般带负电荷;TS-F307由多官能团低分子的阳离子化合物以及具有两亲特性的表面活性剂组成,阳离子组份可以中和掉乳化层的负电荷,使沥青质和胶质等物质释放出来;两亲特性的表面活性剂对沥青质胶质有增溶作用,且可均匀分布在液体中,可随时捕集释放出来的胶质沥青质,一起溶入油相。

通过比较可以看出,PMEPE在脱水、净水方面比现场药剂具有加量少效果佳的特点,油相含水2%,再结合电脱等流程工艺,可完全达到含水1%以下的外输油标准。PMEPE与反相破乳剂TS-F307复配(4号)则有更佳的效果,和不加反相破乳剂的对照样(3号和6号)比较,具有明显的效果提升,甚至比3号减少了乳化层90%以上,减少油中含水50%。

对乳化层、油相、水相聚合物的检测结果发现,PMEPE破乳剂可减少乳化层中的聚合物浓度90%左右,减少油相的聚合物浓度80%左右,水相聚合物则增加了。这说明PMEPE破乳剂具有将聚合物最大限度保留在水中的作用。从机理上我们分析判断为:聚合物AP4-P4为疏水缔合高分子,具有一定表面活性,同时其高相对分子质量和疏水特性,使其对油有很强的包裹作用,从而会增加对原油的乳化,并影响一般破乳剂的脱水作用。PMEPE由于其特有的星状大分子结构,可对聚合物具有一定的捕集作用,而引入的长链疏水链,使其具有一定的疏水特性,则正好与聚合物的疏水链发生微观的相似相溶作用,从而破坏聚合物对油的包裹吸附作用,同时PMEPE具有大量的亲水集团,其和聚合物吸附后形成的微团水溶性较好,实现了油水的良好分离。

3 结 论

聚酰胺-胺树枝状聚醚产品(PMEPE)对聚合物驱油油田采出液具有比较好的破乳脱水效果,并可大大减少油中聚合物含量;PMEPE和一定配方的反相破乳剂相结合,可以大大减少乳化层的产生。从影响聚合物在油水中的分布的方向进行破乳剂的开发,尽可能将聚合物从油中分离出来进入水相,实现高效脱水,是一个可行的方向。这样既可以实现产油的要求,也可减轻平台油相流程设备聚合物结胶堵塞的危害,同时减轻炼厂炼制的困难。