硫化时间对不同苯乙烯含量SSBR性能的影响*

徐 燕,杨 亮,黄春艳

(1.中国石油独山子石化分公司 研究院,新疆 独山子 833699;2.新疆橡塑材料实验室,新疆 独山子 833699)

溶聚丁苯橡胶(SSBR)主要针对轮胎而开发,能够使轮胎具有优良的抗湿滑性和滚动阻力。市场成熟的SSBR产品基本都采用阴离子聚合技术,此技术可灵活调整聚合物的相对分子质量、微观结构(苯乙烯和乙烯基含量)及官能化基团(胺基、巯基和硅基等)[1-4],因此SSBR牌号较多,SSBR产品的基本性能主要取决于相对分子质量、苯乙烯和乙烯基含量等三个指标,因此对于门尼黏度和乙烯基含量基本相同的SSBR,苯乙烯含量则成为影响产品性能的关键指标。

轮胎属于橡胶热压模制品,其产品外观形状及内部质量最终由硫化工艺所决定。硫化工艺中,温度、压力和时间是影响硫化质量的三要素,由于轮胎制品截面造型复杂、厚度不均匀,导致硫化过程中内部存在着较大的温度梯度[5]、各复合部件之间产生硫化程度不均匀的问题,欠硫或过硫可能导致硫化胶性能降低,缩短轮胎的使用寿命。SSBR大多应用于轮胎等热压模制品,因此研究硫化时间对不同苯乙烯含量SSBR的影响规律,对SSBR产品在后加工的应用具有一定指导意义。

1 实验部分

1.1 原料

1.2 仪器及设备

傅立叶红外光谱(FTIR):FTIR 2000型,美国PE公司;核磁共振波谱仪:Varian inova-400型,美国Varian公司;密炼机:BR1600型,美国FARAL公司;开炼机:LRMR-S-150/0型,美国Labtech公司;平板硫化机:V1003H0-16-BPX型,美国WABASH MPI公司;门尼黏度仪:MV2000型,美国阿尔法公司;硫化仪:GT-M 2000型,高铁科技股份有限公司;DIN磨耗试验机:stm602,英国Satra公司;压缩生热试验机:GT-RH-3000型,高铁检测仪器(东莞)有限公司;拉伸试验机:4465型,英国Instron公司;回弹仪:GT-7042-RDF型,高铁检测仪器有限公司;动态机械分析仪:DMA 242C型,德国Netzsch公司;硬度计:8-MHB型,意大利GIBITRE公司。

1.3 评价配方及工艺

配方(质量数)为:SSBR 137.5;炭黑 10.0;白炭黑 70.0;硬脂酸 2.00;氧化锌 3.00;Si69 7.00;硫磺 1.50;DPG 2.00;TBBS 1.50。采用密炼机进行两段法混炼,开炼机压片;硫化温度为150 ℃,硫化压力为8 MPa,硫化时间选取了5个,分别为0.6×工艺正硫化时间(t90)、0.8×t90、t90、1.2×t90和1.5×t90等。

1.4 性能测试

微观结构按照GB/T 37388—2019附录A方法进行测试。无规度:谱图中化学位移(6.4~6.6)峰位代表嵌段苯乙烯,参照相应公式计算无规度[6]。相对分子质量及其分布按照ISO11344—2004进行测试。硫化特性按照GB/T 16584—1996进行测试,温度为150 ℃。门尼松弛面积按照GB/T 1232.1—2017进行测试,温度为100 ℃、时间为60 s。力学性能按照GB/T 528—2009进行测试。DIN磨耗按照GB/T 9867—2008进行测试。压缩生热按照GB/T1687—1993进行测试。硬度按照GB/T 2411—2008进行测试。动态热力学性能:拉伸性能的试样采用双悬臂变形模式,测试条件:应变为3%,频率为10 Hz,升温速率为10 ℃/min。

2 结果与讨论

2.1 生胶性能

SSBR的门尼黏度及结构特征见表1。

表1 SSBR的门尼黏度和结构特征

由表1可以看出,三种产品的门尼黏度基本相同,都属于高门尼产品,3550S的相对分子质量稍高,三者的相对分子质量分布基本一致;三种产品的微观结构中,乙烯基含量差别不大,而苯乙烯含量差别较大。按照一般SSBR的划分标准[7],3550S、 2557TH和1560S属于高乙烯基含量的高、中、低苯乙烯含量SSBR。

2.2 混炼胶性能

三种SSBR混炼胶的性能见表2和表3。从表2可以看出,三种胶料中,3550S的门尼黏度和门尼松弛面积最小,表明其加工能耗低、挤压成型黏合性好,具有较佳的加工性,而2557TH和1560S的加工性能较差。这主要由苯乙烯含量引起,苯乙烯含量高增加了SSBR塑性,随着加工剪切力及温度的升高,胶料黏度明显降低,有效降低了混炼过程的阻力。

表2 混炼胶性能

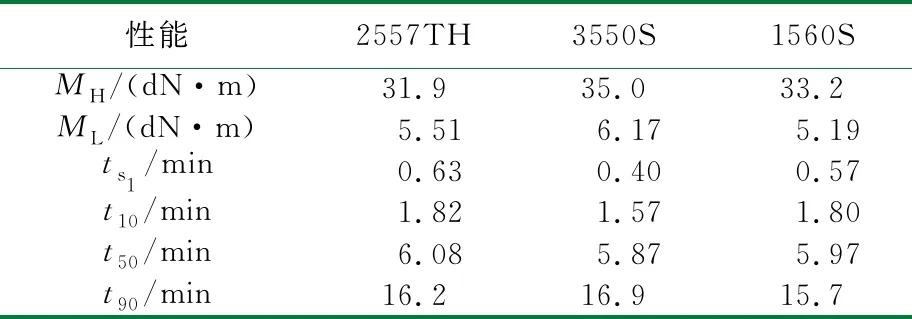

从表3可以看出,三种胶料中,2557TH和1560S的硫化特性更为接近,3550S的最高转矩(MH)和最低转矩(ML)较高,工艺焦烧时间(t10)短而t90长,表明3550S焦烧安全性稍差而硫化速度缦。

表3 混炼胶硫化特性1)

1)ts1为安全焦烧时间;t50为半硫化时间。

2.3 不同硫化时间对SSBR性能的影响

由于三种产品的苯乙烯含量不同,其性能存在一定程度的差异。SSBR高分子链分布中,主链是由聚丁二烯中的1,4-结构组成,具有较好的柔顺性,提高了SSBR产品的弹性和耐磨性;而侧位基团由苯乙烯和乙烯基组成,在相同乙烯基含量的情况下,由于苯乙烯的空间位阻效应,具有一定的刚性,降低了SSBR产品扯断伸长率、回弹性和抗湿滑性[8]。在欠硫、正硫化及过硫等硫化状态下,三种SSBR表现出不同的性能。图1~图10是以35505、2557TH和1560S各自t90的0.6倍、0.8倍、1倍、1.2倍及1.5倍等时间节点,得到的物理机械性能和热力学动态性能的趋势图。

从图1可以看出,随着硫化时间的延长,三种SSBR的拉伸强度逐渐下降,这主要是由于胶料的硫化胶联网络引起。在欠硫化时,胶料的硫化交联密度偏小、交联网络不完整,胶料偏软、易变形,能够有效分散、抵抗破坏力,提高拉伸强度;随着硫化时间的延长,交联密度增大,此时胶料偏刚性,在强力破坏下更容易在缺陷处形成应力集中,降低拉伸强度。随着硫化时间的延长,三种SSBR拉伸强度的下降幅度不同,这主要是由3550S、2557TH和1560S的老化性不同而引起。

硫化时间/min

硫化时间/min

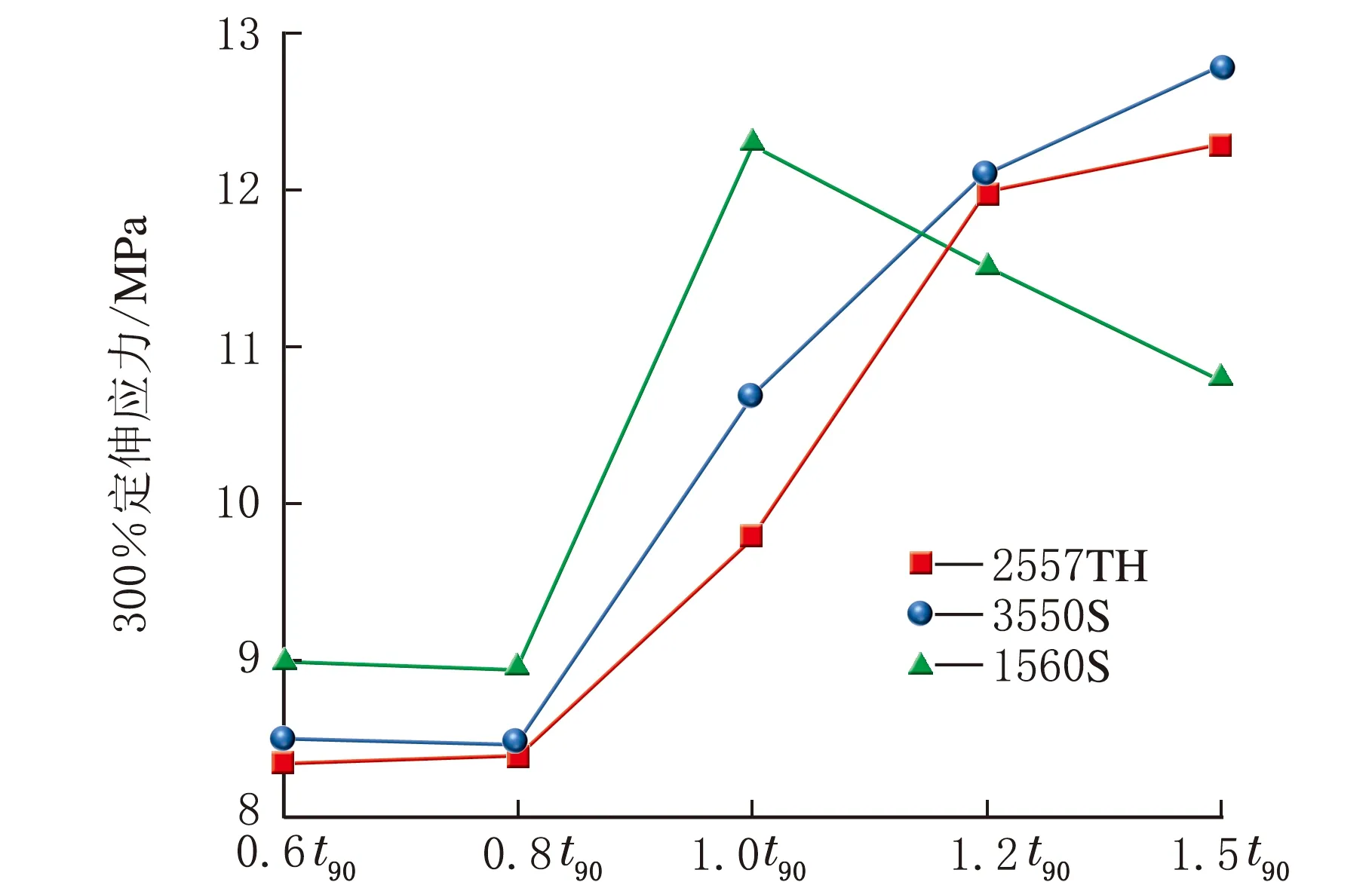

从图2可以看出,随着硫化时间的延长,3550S和2557TH的300%定伸应力逐渐增加,而1560S在正硫化后迅速下降,这主要由胶料硫化网络的交联密度及SSBR耐热氧老化性能不同而引起。随着硫化时间的延长,胶料硫化网络的交联密度增加,300%定伸应力随之逐渐增加;延长至一定时间,橡胶材料发生热氧老化反应,引发了硫化胶联网络的破坏,由于橡胶的热氧化反应主要由活泼的烯丙基氢引发[9],三种产品的烯丙基氢含量排序为3550S> 2557TH> 1560S,因此1560S更容易产生老化,导致分子链的断裂而引起300%定伸应力的降低。

从图3~图6可以看出,随着硫化时间的延长,三种SSBR的扯断伸长率和压缩生热逐渐降低、回弹略有降低、硬度略有升高,其中1560S压缩生热和回弹下降幅度较大,这可能与1560S回弹较高、硫化网络交联密度受其影响较大而引起。

硫化时间/min

硫化时间/min

硫化时间/min

硫化时间/min

从图7可以看出,随着硫化时间的延长,1560S的耐磨耗性基本不变,3550S的变化幅度不大,2557TH则有一定幅度的降低,这主要与苯乙烯含量有关,苯乙烯含量越低则高分子链柔顺性较好,分子链柔顺的SSBR耐磨性较优。

硫化时间/min

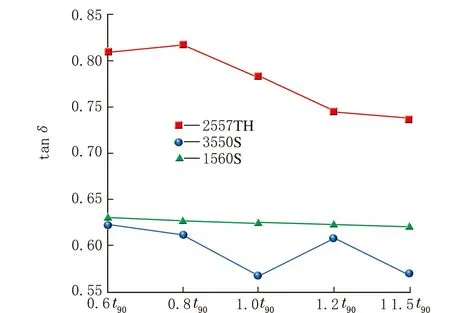

动态热力学测试中,橡胶材料的损耗因子(tanδ)[10]是每个运动周期内的损耗模量与弹性模量的比值,轮胎反复应变所引起的橡胶滞后损失[11],由于滞后损失正比于内耗,因此轮胎的抗湿滑性、操控性及滚动阻力可以用不同温度tanδ值描述[12]。从图8~图10可以看出,随着硫化时间延长,3550S的0 ℃tanδ在正硫化时的值最小,25 ℃略有上升、60 ℃的tanδ略有下降,表明3550S在正硫化时的抗湿滑性较差,操控性和滚动阻力性能随硫化时间的延长而改善;2557TH的0 ℃tanδ下降幅度明显、而25 ℃和60 ℃的tanδ变化幅度不大,表明2557TH的抗湿滑性随着硫化时间的延长而降低,操控性和滚动阻力变化不大;而1560S的0 ℃、25 ℃和60 ℃的tanδ变化幅度不明显,表明硫化时间长短对1560S的抗湿滑性、操控性和滚动阻力的影响不大。

硫化时间/min

硫化时间/min

硫化时间/min

3 结 论

(1)高、中、低苯乙烯含量三种SSBR中,3550S混炼胶的门尼黏度和门尼松弛面积最小、焦烧安全性稍差而硫化速度较缦,2557TH和1560S的硫化特性更为接近。

(2)随着硫化时间的延长,3550S、2557TH和1560S的拉伸强度逐渐下降,扯断伸长率和压缩生热逐渐降低,回弹略有降低,硬度略有升高,其中1560S压缩生热和回弹下降幅度较大;3550S和2557TH的300%定伸应力逐渐增加,1560S则在正硫化时达到最高值;1560S的耐磨性基本不变,3550S的变化幅度不大,2557TH则有一定幅度的降低。

(3)随着硫化时间的延长,3550S操控性和滚动阻力性能逐渐改善,正硫化时的抗湿滑性较差;2557TH的抗湿滑性逐渐降低,操控性和滚动阻力变化不大;1560S抗湿滑性、操控性和滚动阻力的变化不大。