芴基双核α-二亚胺镍配合物催化乙烯聚合

杨 博,杨雨富,孙亚楠,郭 扬,单振国,王笑海,董 颖

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 化肥厂,吉林 吉林 132021)

后过渡金属类配合物催化剂用于烯烃聚合早有报道,与以Ti、Zr为代表的前过渡金属催化剂相比,以Ni和Pd为代表的后过渡金属催化剂在催化烯烃聚合及催化烯烃聚合时表现出了迥然不同的结果[1-2]。但由于这类催化剂在催化过程中易于发生β-H消除反应,链转移的机率高,因此通常很难得到高相对分子质量的烯烃聚合物。1995年,Brookhart等[3]以α-二亚胺的Ni或Pd配合物在甲基铝氧烷作用下催化乙烯聚合,获得了支化度高达116/1000C、数均相对分子质量最高为6.5×105的聚乙烯,通过对聚合过程及机理的研究,最终提出了“链行走”的聚合机理。与前过渡金属催化剂相比,后过渡金属催化剂具有活性高、易制备、性能稳定、对水和氧气的敏感程度较低等特点,并且由其制备的聚合物结构可控,相对分子质量分布窄。近几年来,国外与国内的大量科研学者对其开展了相关研究[4-8]。

本文以4种含不同空间位阻和电子效应的芴基双核α-二亚胺镍催化剂(C1-C4)为例,研究了不同的聚合条件对乙烯聚合产物的影响,并讨论了催化剂结构不同时乙烯聚合过程的区别,为进一步研究制备新型催化剂和乙烯聚合提供了必要的数据。

1 实验部分

1.1 原料

四氢呋喃、甲苯、二氯甲烷、乙腈、正己烷:分析纯,上海凌峰化学试剂有限公司,使用前用4A分子筛干燥;9,9-二甲基芴-2,7-二硼酸频哪酯:分析纯,阿法埃莎(中国)化学有限公司;钯催化剂:分析纯,Aldrich公司;2,6-二取代对溴苯氨:分析纯,阿拉丁试剂;4,4′-二取代联苯甲酰:分析纯,Aldrich公司;2,6-二取代苯胺:分析纯,Aldrich公司;乙二醇二甲醚溴化镍(DME)NiBr2:分析纯,Aldrich公司;二氯一乙基铝:质量分数为25%,阿拉丁试剂。

1.2 仪器与设备

核磁共振仪:Brucker AVANCE Ⅲ 400MHz,德国布鲁克公司;凝胶渗透色谱:Waters150C,美国Waters公司。

1.3 催化剂的制备

在氮气气氛下,在三口瓶中依次加入一定量的无水四氢呋喃、1份9,9-二甲基芴-2,7-二硼酸频哪酯和2份2,6-二取代对溴苯氨,选用钯催化剂进行催化反应。在66 ℃下采用铃木反应加热回流24 h后,将反应温度降至室温,用旋转蒸发仪蒸去少量溶剂后,用硅胶层析柱分离粗产物,经蒸发除去溶剂后放入真空烘箱中,于40 ℃下干燥12 h,得到化合物A1(A2、A3)。

将2份4,4′-二取代联苯甲酰加入到三口瓶中,加入无水乙腈,在氮气氛围下,80 ℃加热回流30 min后,加入少量乙酸,再回流1 h。然后分别加入1份上述化合物A1(A2、A3)和2份2,6-二取代苯胺,继续回流24 h。反应结束后,将溶剂抽干,用硅胶层析柱分离粗产物,经蒸发除去溶剂后放入真空烘箱中,于40 ℃下干燥12 h,得到配体L1(L2、L3、L4)。

在氮气氛围下,在Schlenk瓶中加入1份上述化合物L1(L2、L3、L4)、2份(DME)NiBr2和一定量的二氯甲烷,在室温条件下反应24 h后,将二氯甲烷抽干,固体粗产物用乙醚洗涤5次后放入真空烘箱中,于40 ℃下干燥12 h,得到α-二亚胺镍配合物C1(C2、C3、C4)。配体及催化剂的合成路线见图1。

图1 配体及催化剂的合成路线

1.4 乙烯聚合

将Schlenk聚合瓶进行无水无氧处理,然后加入一定量的催化剂C1(C2、C3、C4),再用注射器注入少量无水甲苯,摇匀待用。

将5 L聚合釜进行无水无氧处理后,将聚合釜抽真空,加入1.5 L的无水己烷溶剂,再依次加入准备好的催化剂甲苯溶液、助催化剂二氯一乙基铝,最后用0.5 L精制己烷溶剂冲洗管线。连续通入乙烯,反应温度控制在40 ℃,通过控制进气速度调整聚合反应的压力,反应时间为45 min,反应结束后将胶液放出,加入乙醇进行失活,用乙二胺四乙酸钠盐水溶液进行水洗,之后胶液进行蒸发提浓,最后经干燥得到成品。

1.5 分析及测试

支化度按照SH/T1775—2012进行测试:将支化聚乙烯加热溶解于氘代氯仿后注入核磁管,以四甲基硅烷(TMS)为内标,室温下进行核磁共振氢谱测试,扫描次数为16次;相对分子质量及其分布按照GB/T21863—2008进行测试。

2 结果与讨论

2.1 催化剂结构对乙烯聚合的影响

α-二亚胺镍类催化剂催化乙烯聚合时,催化剂中心金属镍周围的空间位阻与电子效应对催化活性及聚合物相对分子质量有很大的影响。如表1所示,催化剂C1与C2相比,前者在R1和R2位置均无取代基,其催化活性为5 700 g PE/(g cat),所得聚合物的相对分子质量为1.52×105,支化度为72.3/1000C;而在R2处引入甲基取代基后(C2),由于甲基具有较强的推电子能力,使得金属原子周围的电子更易向具有吸电子能力的Br的方向移动,提高了金属原子活性中心的正电性,有利于聚合物活性链发生β-H消除,异构化重新插入,从而得到更高支化度的聚乙烯,同时由于金属活性中心更为稳定,催化剂的催化活性大幅增加,并且生成聚合物的相对分子质量增加,达到2.17×105,相对分子质量分布也略有变窄;与C2相比,将R2处的甲基换成异丙基之后(C3),虽然异丙基的供电能力更强,但是催化制备的聚合物的活性、支化度和相对分子质量并未有明显的变化,这是由于引入异丙基基团后,过大的空间位阻反而阻碍了乙烯单体的插入,因此抑制了聚合的效果;将C2中R1处的H换成甲基后(C4),由于对位甲基的增加提高了推电子能力,因此得到聚乙烯的支化度更高,同时提高了聚合物的活性和相对分子质量。

表1 催化剂结构条件实验1)

1) 催化剂浓度为5 μmol/L,聚合反应压力为1.5 MPa,n(Al)/n(Ni)=200,反应温度为40 ℃,反应时间为45 min。

2.2 聚合条件对乙烯聚合的影响

2.2.1 主催化剂浓度的影响

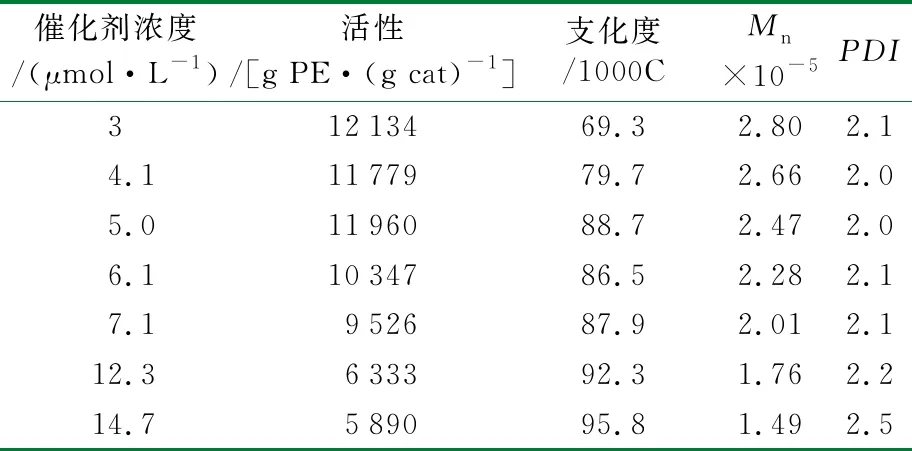

从表2可知,随着催化剂的浓度从3 μmol/L增加至14.7 μmol/L,催化剂的活性逐渐降低,尤其是当催化剂的浓度大于10 μmol/L时,活性显著降低,其原因是当催化剂的浓度较高时,随着聚合物的增加,催化剂在溶剂中的分散效果不断降低,导致催化剂的反应不完全所引起的;同时可以观察到,催化剂浓度的升高,活性中心增加,降低了形成更长链节的几率,导致相对分子质量逐渐降低,相对分子质量分布变宽,但形成聚合物的支化度相对增加。

α-二亚胺镍类催化剂催化乙烯聚合可以得到支化度很高的聚乙烯,这是由其“链行走”催化聚合机理决定的[9]:聚合物的活性链通过β-H消除形成长链烯烃,金属中心的链内迁移“链行走”,重新插入,便形成了带有不同支链的聚乙烯。而催化剂芳环邻位取代基的空间位阻效应的存在降低了β-H消除和链转移的速率,因此能够在依然具有β-H消除反应存在的情况下,提高了链增长的能力,增加了聚合物的相对分子质量。α-二亚胺镍类催化剂制备支化聚乙烯是链转移与链增长共同竞争的结果。

表2 主催化剂浓度条件实验1)

1) 催化剂为C4,聚合反应压力为1.5 MPa,n(Al)/n(Ni)=200,反应温度为40 ℃,反应时间为45 min。

2.2.2 n(Al)/n(Ni)的影响

表3为n(Al)/n(Ni)对聚合反应的影响。随着n(Al)/n(Ni)从50增加至400,催化剂的活性呈现先上升后降低的趋势。当助催化剂用量较低时,不足以除去反应体系中的有害物质,并且催化剂活性中心活化的程度较差,因此催化剂活性低;当n(Al)/n(Ni)=200时,该催化剂的活性达到了最大值,为11 960 g PE/(g cat);随着n(Al)/n(Ni)的继续增加,由于过量的助催化剂也能够导致链转移的发生,因此降低了催化剂的活性。

表3 n(Al)/n(Ni)条件实验1)

1) 催化剂为C4,聚合反应压力为1.5 MPa,催化剂浓度为5 μmol/L,反应温度为40 ℃,反应时间为45 min。

随着n(Al)/n(Ni)的增加,聚合物的相对分子质量降低,这是由于助催化剂本身也起到了链转移剂的作用,活性链向Al转移的几率增加,链转移速率增大加,因此聚合物的相对分子质量随之降低。由于链转移速率的增加,链增长的速度相对下降,因此形成聚合物的支化度增加。

2.2.3 聚合压力的影响

乙烯聚合中,聚合压力会对聚合效果带来显著影响。如表4所示,随着聚合压力从0.5 MPa升高至2.5 MPa,催化剂的聚合活性显著增加,增加了1.8倍,但是聚合物的支化度却随着压力的升高而降低。这是由于压力的升高提高了乙烯单体在己烷中的溶解度,增加了反应单体的浓度,引起催化剂的聚合活性显著增加;随着单体浓度增加,虽然链增长和链转移的反应速率都会增加,但由于链增长比链转移对单体浓度的的依赖性更大,所以链增长反应速率比链转移反应速率增长更为剧烈,链转移与链增长共同竞争的结果是生成的聚合物的相对分子质量明显增加,导致支化度降低。

表4 聚合压力条件实验1)

1) 催化剂为C4,催化剂浓度为5 μmol/L,n(Al)/n(Ni)=200,反应温度为40 ℃,反应时间为45 min。

3 结 论

合成了4种不同配体的芴基双核α-二亚胺镍催化剂(C1-C4),以二氯一乙基铝为助催化剂,对乙烯聚合进行了研究。结果表明,催化剂的浓度增加,活性和相对分子质量降低,但是支化度增加,当催化剂浓度为5 μmol/L时,结果较为理想;随着n(Al)/n(Ni)的增加,催化剂的活性呈现先上升后降低的趋势,其中n(Al)/n(Ni)为200时最佳;压力升高对活性、支化度和相对分子质量均带来了明显的影响,最佳的聚合压力为1.5 MPa;催化剂在催化过程中受到分子结构中的空间位阻、供电子效应和结构稳定性等因素的影响,在相同的聚合条件下,恰当大小的空间位阻和供电子能力有利于对催化剂的催化活性和生成聚合物的支化度及相对分子质量进行控制。