不同硫化时间下丁腈橡胶结合丙烯腈含量与拉伸性能的关系

张守汉,郑彩琴,马莉莉,崔国锋,高志兴,肖 晔,李 威,邵 婧

(中国石油兰州石化公司,甘肃 兰州 730060)

丁腈橡胶(NBR)是丁二烯-丙烯腈共聚合而成的特种合成橡胶,因其含有腈基(—CN)而具有较强的极性,广泛用于耐油耐化学制品领域[1]。丙烯腈含量(BAN)对NBR耐油耐化学性具有决定性作用,也对如300%定伸应力(σ)、拉伸强度(τ)和扯断伸长率(λ)等拉伸性能也有较大影响[2-4]。国内研究丙烯腈对NBR性能影响主要集中于NBR聚合物序列微观结构对NBR硫化反应及力学性能、加工制品性能的影响[5-14]。在相同门尼黏度的NBR于不同硫化条件下,开展BAN对NBR拉伸性能影响的研究尚未见到报导。本文在前期研究[15]的基础上,开展硫化时间分别为35 min和50 min时,BAN与NBR硫化胶的σ、τ和λ之间关系的研究,可通过调控NBR中BAN使制备的硫化胶拉伸性能达到特定目标。

1 实验部分

1.1 原料

丁二烯:质量分数不小于99.5%,乙烯基乙炔质量分数不大于50 mg/kg,总炔质量分数不大于100 mg/kg,中国石油兰州石化公司;丙烯腈:质量分数不小于99.5%,中国石油兰州石化公司;过氧化氢二异丙苯:20 ℃密度为0.930~0.960 g/cm3,折光率为1.500~1.510,兰州翔鑫工贸有限责任公司;十二烷基苯磺酸:有效成分质量分数不小于96%,水的质量分数不大于0.8%,游离酸不大于1.5%,南京泰佳化工有限公司;叔十二碳硫醇:硫质量分数不小于15.4%,20 ℃密度为0.860~0.865 g/cm3,折光率为1.460~1.465,美国菲利普斯公司。

1.2 仪器及设备

门尼黏度仪:ALPHA2000,美国Alpha公司;电子拉力机: AI-7000S,台湾Gotech 公司;平板硫化仪:RCM100,美国RCM公司。

1.3 工艺流程

丁二烯和丙烯腈按照一定比例混合成碳氢相,与乳化剂、扩散剂、络合物、电解质等组成的水相混合后加入聚合釜,在引发体系作用下聚合反应,加入一定量分子质量调节剂,反应温度为5~12 ℃、反应压力为0.2~0.5 MPa(表压)、停留时间为16~21 h。当聚合转化率达到50% ~ 90%时,加入终止剂停止聚合反应,制备的聚合液脱出未反应丁二烯和丙烯腈,得到的NBR胶乳加入防老剂和凝聚剂,经凝聚、脱水和干燥,最终得到NBR产品。

1.4 性能测试

NBR中挥发分按照GB/T 24131—2009中烘箱法B进行测定;灰分按照GB/T 4498.1进行测定;结合丙烯腈含量按照SH/T 1157.2进行测定;生胶门尼黏度按照GB/T 1232.1进行测定;按照GB/T 34685—2017中表1的试验配方,炭黑为ASTM IRB No.8,采用GB/T 34685—2017中5.2.2.2程序1(开炼法)混炼胶料,在压力为3.5 MPa、温度为(145±0.5)℃、硫化时间分别为35 min和50 min的条件下制备硫化胶,并按照GB/T 528的规定测定硫化胶的300%σ、τ和λ。

2 结果与讨论

选择生胶门尼黏度分别为78(NBR-1)和80(NBR-2)的两组NBR,研究硫化时间分别为35 min和50 min时BAN与拉伸性能之间的关系。

2.1 300%定伸应力

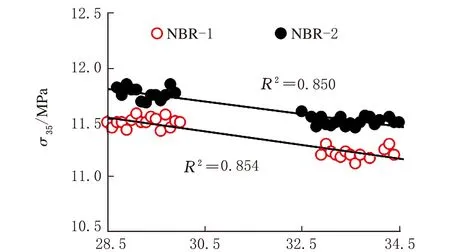

在硫化时间为35 min的条件下,BAN与σ35的关系见图1。

BAN/%

由图1看出,随着BAN增加,NBR-1和NBR-2的σ35均线性下降。对BAN与σ35进行线性拟合,NBR-1方程见式(1),NBR-2方程见式(2)。

σ35-1=- 0.006BAN+ 11.55

(1)

σ35-2=- 0.006BAN+ 11.81

(2)

式中:σ35-1、σ35-2分别为生胶门尼黏度为78和80的NBR的35 min 300%定伸应力,MPa。

由式(1)和式(2)可以看出,BAN每增加1%,NBR-1和NBR-2的σ35均降低0.006 MPa。

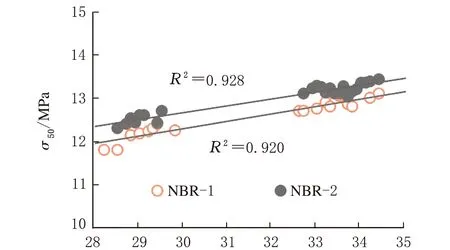

在硫化时间为50 min的条件下,BAN与σ50的关系见图2。

BAN/%

从图2可以看出,随着BAN的增加,NBR-1和NBR-2的σ50均线性上升。对BAN与σ50进行线性拟合,NBR-1方程见式(3),NBR-2方程见式(4)。

σ50-1=0.017BAN+ 11.93

(3)

σ50-2=0.016BAN+ 12.33

(4)

式中:σ50-1和σ50-2表示分别表示生胶门尼黏度为78和80的NBR的50 min 300%定伸应力,MPa。

由式(3)和式(4)可以看出,BAN每增加1%,NBR-1和NBR-2的σ50分别上升0.017 MPa和0.016 MPa。

随着BAN的升高,聚合物链上的腈基增多,形成的氢键数目增加,分子间作用力增强,将NBR的硫化胶拉伸到300%的长度所需的拉力应该增大,所以σ50随着BAN的升高而增加。但σ35随着BAN提高而下降,出现了与σ50相反的情况,这需要从NBR硫化条件对拉伸性能的影响进行分析。

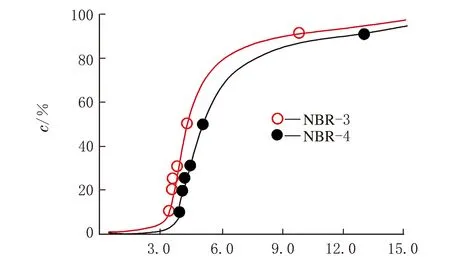

t/min

由图3可以看出,硫化程度随着硫化时间延长而增加,相同硫化程度时,BAN高的硫化时间长,这是由于BAN越大,NBR聚合物链上腈基越多,氢键数量增加,分子间作用力越强,聚合物链段运动更加困难,硫化反应速度慢,所以硫化时间延长。

硫化时间为35 min时,BAN低的硫化程度高,分子交联度高,聚合物联之间的交联键增多,定伸应力就高,BAN高的硫化程度低,分子交联度低,聚合物链之间的键力小,NBR的σ35越低,所以,σ35随着BAN增加而下降。当硫化时间为50 min时,NBR都达到最大硫化程度,聚合物链交联度也达到最高,但BAN高的NBR中氢键数多,分子间力越大,σ50也越高,所以,BAN升高,NBR的σ50逐渐增加。

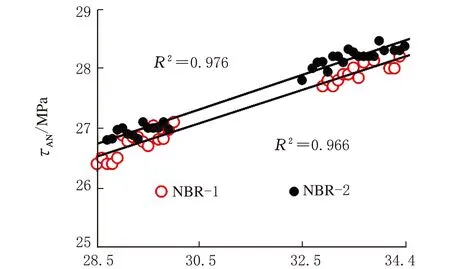

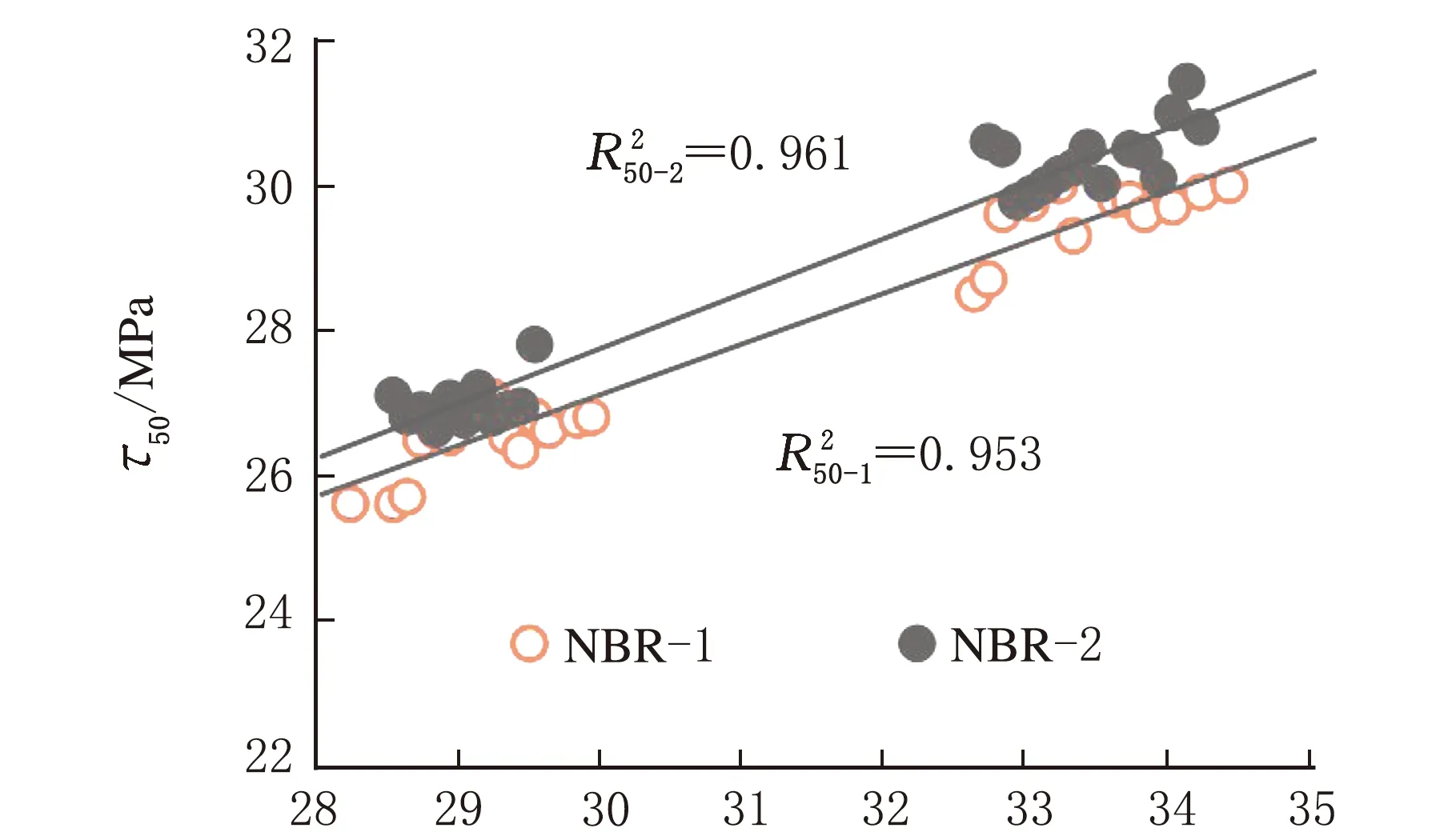

2.2 拉伸强度

硫化时间分别为35 min和50 min时BAN对NBR的τ影响分别见图4、图5。

BAN/%

BAN/%

由图4、图5可以看出,随着BAN增加,NBR的τ均线性上升。对BAN与τ分别进行线性拟合,得到NBR-1和NBR-2的τ35、τ50与BAN的4个方程,见式(5)~式(8)。

τ35-1=0.03BAN+ 26.70

(5)

τ35-2=0.03BAN+ 26.49

(6)

τ50-1=0.08BAN+ 26.18

(7)

τ50-2=0.07BAN+ 25.66

(8)

式中:τ35-1、σ35-2分别为生胶门尼黏度为78和80的NBR的35 min拉伸强度,MPa;τ50-1、σ50-2分别为生胶门尼黏度为78和80的NBR的50 min为拉伸强度,MPa。

从式(5)~式(8)可知,BAN每增加1%,NBR-1和NBR-2的τ35均增加0.03 MPa,τ50分别增加0.08 MPa和0.07 MPa。从图4和图5还可以看出,相同BAN时,门尼黏度高的NBR比门尼黏度低的拉伸强度要高。此外,相同的BAN增加幅度,NBR的τ50比τ35增幅大。

丁腈橡胶中的腈基使聚合物分子具有较强的极性,诱导力、取向力及色散力等分子间力(范德华力)和氢键力随着BAN升高而增大,NBR硫化胶被拉伸时所需的作用力提高,拉伸强度越大。NBR硫化时间50 min时要比35 min硫化更加完全,聚合分子链交联程度提高,交联化学键数目增多,聚合物链被拉伸时需要的最大外力增加,所以τ50增加的幅度要比τ35的大。

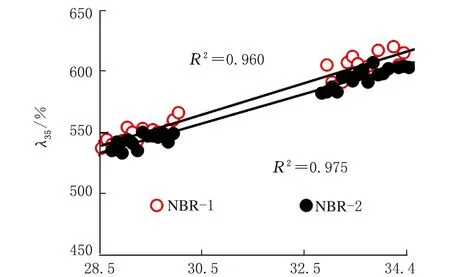

2.3 扯断伸长率

NBR硫化时间分别为35 min和50 min时BAN与λ之间的关系分别见图6、图7。

BAN/%

BAN/%

由图6、图7可以看出,随着BAN增加,NBR的λ均线性上升。对BAN与λ进行线性拟合,所得结果见式(9)~式(12)。

λ35-1=1.29BAN+ 538

(9)

λ35-2=1.21BAN+ 532

(10)

λ50-1=1.07BAN+ 509

(11)

λ50-2=1.07BAN+ 504

(12)

式中:λ35-1、λ35-2分别为生胶门尼黏度为78和80的NBR的35 min扯断伸长率,%。λ50-1、λ50-2分别为生胶门尼粘度为78和80的NBR的50 min扯断伸长率,%。

从式(9)~式(10)看出,BAN每增加1%,NBR-1和NBR-2的λ35分别增加1.29%和1.21%,λ50均增加1.07%。同时,从图6、图7还可以看出,相同BAN时,门尼黏度高的NBR扯断伸长率低,相同BAN增幅时,λ50比λ35增幅低。

NBR硫化胶被拉伸过程中,聚合物链沿拉伸方向解缠绕并取向伸直,直到硫化胶被拉断。BAN越高,共聚物链分子间作用力、氢键力也越大,共聚物链的卷曲程度增加,硫化胶被拉伸时,共聚物链解缠绕及沿拉伸方向取直的位移增大,所以,扯断伸长率提高。相同BAN的NBR门尼黏度越高,聚合物分子质量越高,分子间作用力越强,氢键数多,聚合物链发生移动更加困难,扯断伸长率越低。相同BAN增幅的NBR硫化时间越长,其硫化程度越高,聚合物分子链交联度增大,扯断伸长率增幅减小。

3 结 论

(1)生胶门尼黏度不变,BAN升高,NBR的σ35线性降低,σ50线性增加。BAN每升高1%,NBR-1和NBR-2的σ35均降低0.006 MPa,而σ50分别升高0.017 MPa和0.016 MPa。

(2)保持生胶门尼黏度恒定,BAN升高,NBR的τ35和τ50均线性增加,BAN每升高1%,NBR-1和NBR-2的τ35均升高0.03 MPa,τ50分别增加0.08 MPa和0.07 MPa。

(3)生胶门尼黏度稳定时,BAN升高,NBR的λ35和λ50均线性增加,BAN每升高1%,NBR-1和NBR-2的λ35分别提高1.29%和1.21%,λ50均提高1.07% 。

——以高中化学“氢键”的教学为例