带加强筋薄管板火管废热锅炉有限元应力分析

王向举,徐才福,姜逢章

(中国五环工程有限公司,湖北 武汉 430223)

随着合成氨、甲醇、制氢工业向大型化、高参数(高温、高压)发展,采用火管式废热锅炉回收工艺气体中的高温位废热显示出明显的优越性。管板是该类废热锅炉的主要部件,其设计的可靠性是废热锅炉能否安全运行的关键。因此,管板的结构设计和强度计算受到广泛关注[1]。

由于传统管板厚度较大,在厚度方向上热量传递慢、温度梯度大,极易造成换热管与管板连接处的破坏,成为换热器的主要薄弱部分。管板过厚,也使管板与换热管之间轴向环隙过大,会发生盐类物质在环隙中浓缩、结垢,进而产生氯根腐蚀。在高温条件下,厚管板换热器很难保证设备的长周期运行。而采用薄管板有效地降低了气侧和水侧的温差,既可有效避免换热管与管板连接处的破坏以及管板开裂引起的设备失效,还具有节省材料、增加换热管长度和提高换热效率等优点[2]。高温热回收带加强筋薄管板废热锅炉的换热管长度达到了13m,甚至更长,远超传统柔性薄管板的应用长度(一般规定在7m左右),在火管废锅大型化方面具有更大技术优势,该类废锅结构型式在国内设计及制造较少,主要由欧洲厂商进行设计及制造。本文以ASME标准为依据,对计算结果进行应力分析评估,以期分析结果可为该类带加强筋薄管板废热锅炉的设计提供一定的参考依据。

1 结构参数与有限元模型

1.1 结构参数

带加强筋薄管板火管废热锅炉结构参数见图1。进口高温侧管板采用薄管板结构型式,外侧的加强锻件和各加强筋板与锻环焊接,加强筋板通过加强筋圆柱与薄管板焊接。进口管程内壁及管程侧管板采用敷设浇注料,以避免高温气流直接接触壳体及管板。出口管板由于管壳程温差小,采用厚管板型式,设备中心部位设置旁通管。

壳程水/蒸汽压力为13.2 MPa(g),水/蒸汽温度为323.6℃;管程气体压力为3.8 MPa(g),进口气体温度为967℃,出口气体温度为355℃。

进出口管板、管板外锻件、锻环及旁路管为SA-336 F11.Cl.3;管程进出口壳体、加强筋为SA-387 Gr.11 Cl.12;壳程壳体为SA-302 Gr.B;管束为SA-213 T11。

1.2 有限元模型

根据结构的对称性,建立四分之一有限元模型(见图2)。全部模型(包括管束)采用3D实体模型,结构应力分析采用SOLID185单元,热分析采用SOLID70单元。其中,管束与管板连接部分采用3D实体模型,中间部分采用3D梁单元(BEAM188)。管程压力引起梁单元模拟的换热管纵向(轴向)伸长率由当量温差替代。

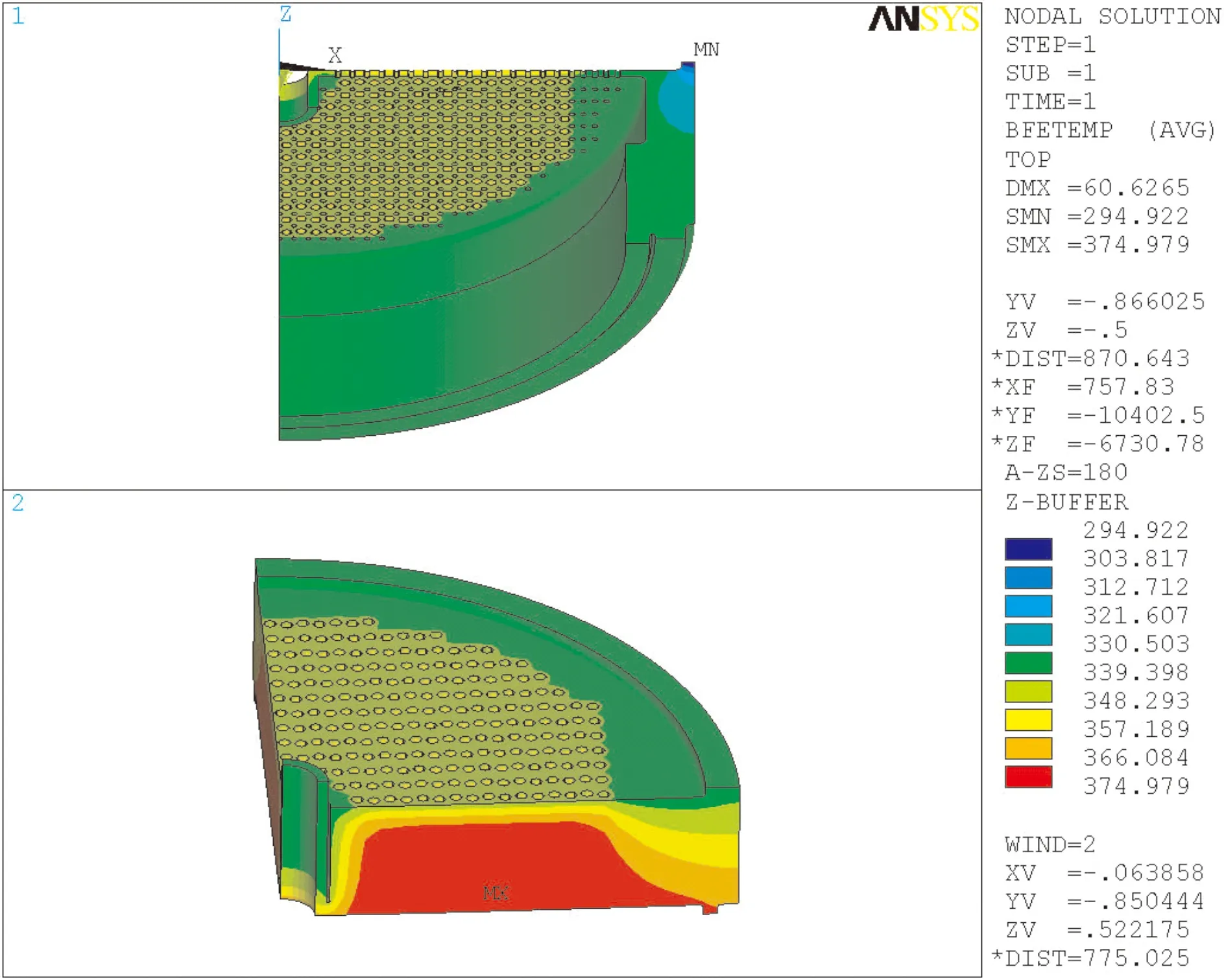

根据不同介质的薄膜导热系数进行温度场计算,进口管程浇注料未在有限元模型中建立,根据进口介质薄膜导热系数、浇注料厚度及浇注料传热性能进行当量计算,求得进口介质当量传热系数,从而实现浇注料模型计算,温度分布计算结果见图11。

依据ASME第Ⅷ卷第2册第5部分中的失效模式,对防止塑性垮塌、防止局部失效、防止由失稳引起的垮塌、防止由循环载荷所引起的失效进行评估,定义了3种载荷工况。

(1)载荷工况1:壳程侧压力,加强筋圆柱与加强筋板连接面轴向约束,进口薄管板外锻件与壳程筒体连接面轴向约束,出口管板与壳程筒体连接面轴向约束。

(2)载荷工况2:壳程侧压力,进口管程筒体外端面轴向约束。

(3)载荷工况3:壳程侧压力,进口管程筒体外端面轴向约束,温度载荷。

2 应力分析结果

2.1 载荷工况1

采用弹性应力分析法对防止塑性垮塌和局部失效进行了应力评定。对于不同位置的最大应力水平,根据ASME第Ⅷ卷第2册第5部分进行应力评定,应力评定路径见图3。图4应力分布云图所示的计算von mises等效应力包括一次总体薄膜应力Pm、一次局部薄膜应力PL、一次弯曲应力Pb、二次应力Q和峰值应力F。应力强度评定结果见表1,S为ASME第Ⅷ卷第2册材料的许用应力值。根据应力云图与表1中数据可知,进口薄管板最大应力处为管板外边缘与外锻件连接区域。

图3 应力评定路径图

表1 载荷工况1应力强度评定结果

部件计算应力/MPa许用应力/MPa应力评定路径结论进口薄管板PL+Pb = 141.5 PL= 69.98 1.5×S =234.0 1.0×S =156.0PATH1合格进口薄管板外锻件PL+Pb=147.0PL=85.281.5×S =234.01.0×S =156.0PATH2合格PL+Pb=70.74 PL=58.631.5×S =234.01.0×S =156.0PATH3合格PL+Pb=94.54 PL= 71.131.5×S =234.0 1.0×S =156.0PATH4合格出口管板PL+Pb = 156.5 PL= 115.3 1.5×S =234.0 1.0×S =156.0PATH5合格PL+Pb = 67.62 PL=27.73 1.5×S =234.0 1.0×S =156.0PATH6合格

2.2 载荷工况2及载荷工况3

进行防止由失稳引起的垮塌的评估,以免在设计荷载下具有压缩应力场的部件发生屈曲,主要评估管束的稳定性。根据ASME第Ⅷ卷第2册4.18.8.4中的公式,计算出换热管最大允许屈曲应力为42.9 MPa,通过应力分析计算得出管束中的最大压缩应力为11.3 MPa,在满足管束稳定性的情况下也要关注加强筋圆柱的安全性,两者的安全匹配性需要进行一定的核算调整。

通过疲劳评估和棘轮效应评估来考虑防止循环荷载破坏的保护措施。ASME第Ⅷ卷第2册第5部分表5.9中的标准符合预期运行周期(500个),一般换热器不需要进行疲劳分析。

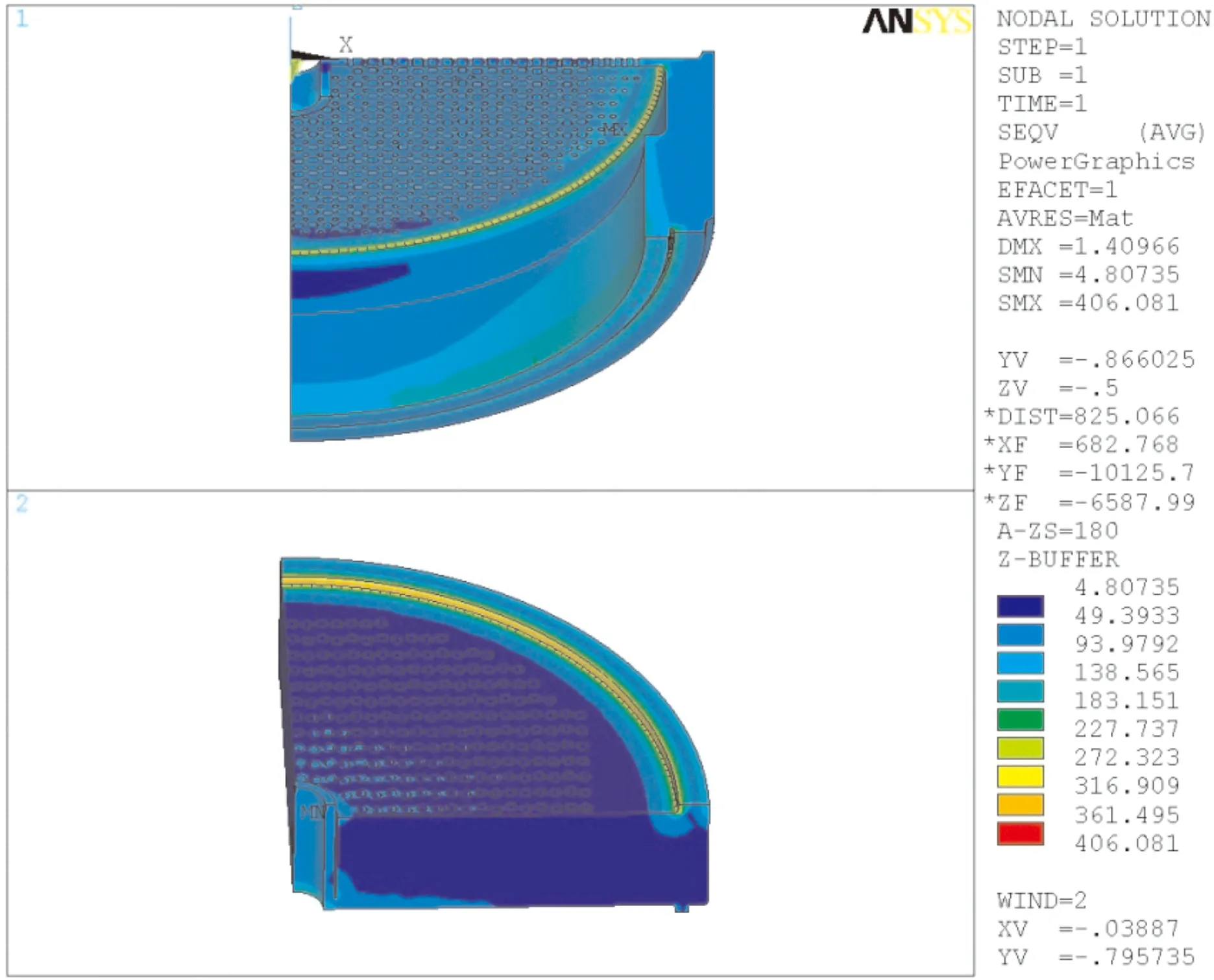

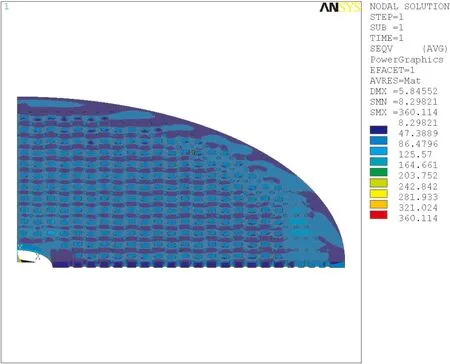

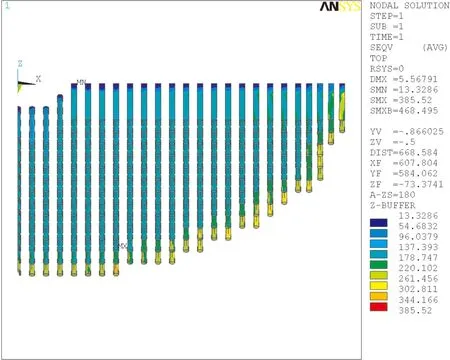

采用弹性棘轮分析法对载荷工况2和载荷工况3进行棘轮防护评估。Sps为ASME第Ⅷ卷第2册材料的4倍许用应力值。表2中给出了载荷工况2和载荷工况3中的最大总等效应力,并与允许的棘轮极限进行了比较。通过应力云图(见图5~10)结果可知,在工况3有温度载荷的工况下,加强筋圆柱受力远大于工况2无温度载荷工况,但工况3下薄管板的受力明显小于工况2,说明在有温度载荷的操作工况下,加强筋对薄管板起到了非常好的保护作用。载荷工况2及工况3评定结果见表2。

图5 载荷工况2应力分布云图(进口、出口管板)

图6 载荷工况2应力分布云图(进口薄管板)

表2 载荷工况2及载荷工况3评定结果

项目部件计算应力/MPa许用应力/MPa应力云图结论载荷工况2进口、出口管板PL+Pb+Q+F=406.1Sps=544.0Tmax =375.0℃图5合格加强筋圆柱PL+Pb+Q+F=269.1Sps=544.0Tmax=375.0℃图7合格载荷工况3进口、出口管板PL+Pb+Q+F=416.7Sps=544.0Tmax=375.0℃图8合格加强筋圆柱PL+Pb+Q+F=385.5Sps=544.0Tmax =375.0℃图10合格

图7 载荷工况2应力分布云图(加强筋圆柱)

图8 载荷工况3应力分布云图(进口、出口管板)

图9 载荷工况3应力分布云图(进口薄管板)

图10 载荷工况3应力分布云图(加强筋圆柱)

图11 载荷工况3温度分布云图(进口、出口管板)

3 结语

(1)由于进口温度较高,采用壳体加浇注料结构形式,在进行应力分析时,根据进口介质薄膜导热系数、浇注料厚度及浇注料传热性能进行当量计算,求得进口介质当量传热系数,从而实现浇注料的模型计算,进而简化有限元模型。

(2)根据对带加强筋薄管板的应力分析,通过应力云图结果可知,管板外边缘处加强筋圆柱受力整体远大于中部加强筋圆柱受力,说明管板外部加强筋圆柱起到了较大的强度支撑作用,因此,在设置加强筋时,加强筋圆柱应尽量布置到管板外边缘处,为管板提供足够的强度支撑。

(3)根据对带加强筋薄管板的应力分析,通过应力云图结果可知,在工况3有温度载荷的工况下,加强筋圆柱受力远大于工况2无温度载荷工况,但工况3下薄管板的受力明显小于工况2,说明在有温度载荷的操作工况下,加强筋对薄管板起到了非常好的保护作用。

(4)由于带加强筋薄管板结构适用于换热管较长火管废热锅炉,换热管长度达到了13m,因此,对换热管的直线度要提出严格的要求,以免穿管困难的情况发生。