多层压力容器开孔设计

王 晨

(中国五环工程公司,湖北 武汉 430223)

压力容器的筒体承受内压与外载荷的作用时,在容器开孔接管处产生不同性质的应力,特别是开孔处的峰值应力可达壳体正常应力的3倍,甚至达到5~6倍。对于单层容器的开孔补强都按国内外规范设计,而对多层高压容器开孔,由于器壁是不连续的,层板与层板或钢带与钢带之间存有一定间隙,对这种非整体性接管区的器壁,在开孔后其应力的分布与状态、开孔后接管与器壁的焊接质量、焊缝的检验等都存在着顾虑。若在开孔补强部位采用有限元分析,将存在耗资大、成本高的问题,故设计者总是尽量避免在多层壳体上开孔。本文介绍多层压力容器开孔接管的设计,供参考。

1 多层压力容器开孔的概况

上世纪,国内外对多层高压容器开孔进行了大量研究,并应用于设计中,如美国在上世纪70年代,就有1 000多台多层包扎高压容器在筒体上开孔,其中最大的开孔直径达到456mm。美国萨克斯顿压水型核动力反应堆采用多层包扎结构(见图1),其设备内径1 470mm,设计压力为17.8MPa(a),设计温度为350℃。在设备堆芯活性区,同一横截面上开设4个φ277mm的接管,设备在中子强烈地辐照作用下,接管部位未出现任何事故。同期,我国引进了两台内径2 000mm的多层包扎氨冷凝器,设计压力为24.4MPa(a),温度为-18℃,这两台设备设有外径φ180mm与φ240mm的两个接管。近年,我国又引进了一台内径为φ3 500mm多层包扎氨冷凝器,设计压力为16.2MPa(a),设计温度为190℃,该容器设置了内径为1 100mm、壁厚约为226mm的人孔。随着整体夹紧式多层包扎技术的发展,德国应用此技术设计制造了高压加氢反应器,并在多层圆筒体上开孔。另外,还在多层球壳、锥壳顶部都设置过大开孔(见图2与图11)。我国自行开发的扁平绕带容器,其内径为450mm,筒体上设置直径有φ56mm与φ90mm接管。该设备操作压力为32MPa,操作温度为100℃。我国还设计并制造的整体夹紧式多层包扎高压氨分离器,其内径为φ2 200mm,设计压力为12.0MPa(a),设计温度为-28~60℃,筒体设置了内径为φ300、管壁厚为101mm的接管;用此技术还设计制造过内径为φ1 700mm的蓄势器,其设计压力为24.5MPa(a),设计温度为50℃,开孔接管内径达φ400mm,管壁厚为165mm。

图1 美国萨克斯顿核动力反应堆

图2 多层高压球罐

2 高压多层容器开孔结构的一般特点

(1)所有开孔接管均采用加厚接管或锻件进行补强。

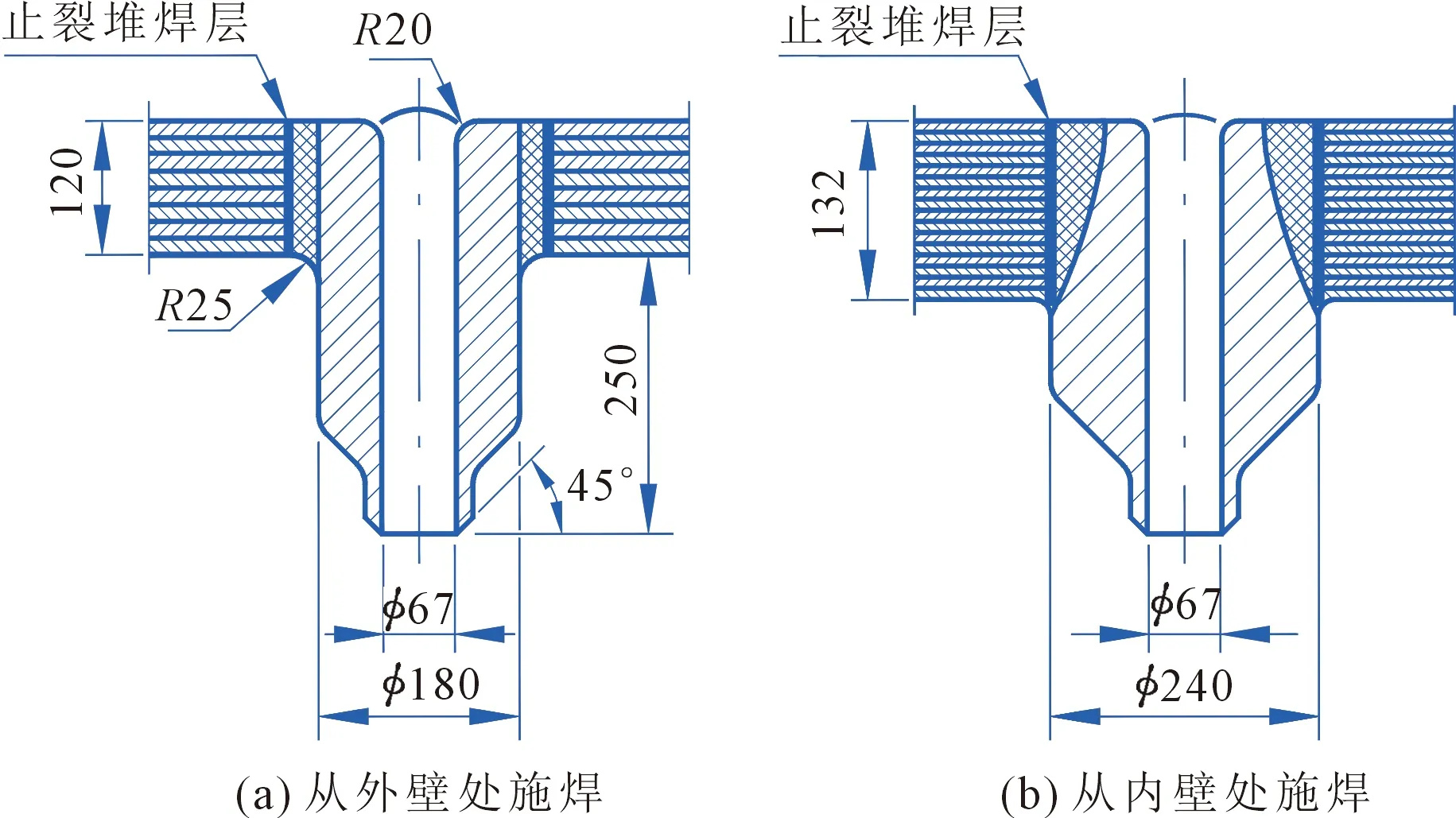

(2)采用全焊透结构。接管与壳体焊接坡口的夹角相当小,其结构有两种形式:一是从外壁处施焊(见图3a);二是坡口开在接管上并从内壁处施焊(见图3b)。

(3)开孔处的多层筒体采用止裂堆焊层,见图3。

图3 多层筒体与接管两种焊接结构

3 多层压力容器与开孔接管连接结构的设计

3.1 扁平绕带容器开孔结构

扁平绕带容器开孔结构见图4,该结构的特点如下:①在开孔部位的内筒上,每缠绕一层钢带,就将孔周边相邻的钢带间隙焊满,使开孔区域筒壁形成一整体,组焊的范围可按以下公式计算;②最外层钢带缠绕完后,在开孔外层处套上补强圈;③在补强圈上钻孔,并在开孔的绕带层上堆焊止裂层。再插入厚壁管,与筒体及补强圈相焊。

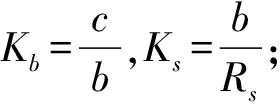

由于开孔部位的绕带满焊后形成一个整体,使满焊范围开孔处的壳体应力获得连续性的径向应力σr与周向应力σθ,满焊范围内的应力按以下公式计算:

图4 扁平绕带容器开孔结构

(1)

(2)

式中:a为开孔半径,mm;r为离开孔中心的距离,mm;q为绕带壳体无孔处均布应力,MPa(a)。

按上式,作出应力(σr、σθ)与离开孔中心距离r间的关系曲线(见图5),从图5可看出,孔边(r=a)处的应力远大于无孔处均布应力q,随r的增加,应力值逐渐趋于q;当r>3a时,q随r的变化不大,即远离开孔中心时,最大应力已接近无孔时的应力;当r=5a时,此处应力只超过均布拉伸强度q的4%。因此,设计时应在开孔r≥5a范围内施以满焊,这样就可消除不连续钢带对开孔应力的影响,且满足开孔的强度。

图5 开孔应力集中曲线

3.2 多层包扎与套合式容器的开孔结构

多层包扎与套合这两种筒体开孔后,除在开孔的筒体层板间隙进行封焊形成止裂堆焊层外,还应满足以下的要求。

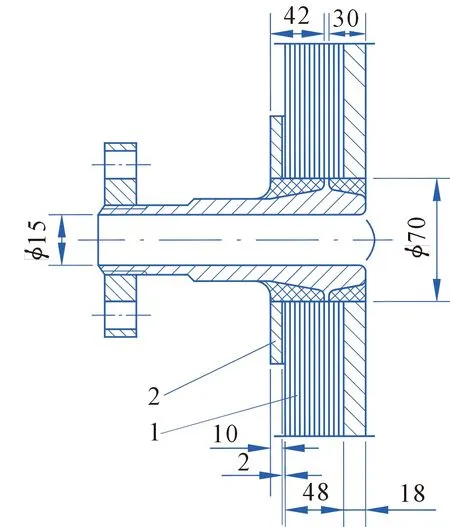

(1)当开孔直径小于50mm时,容器的开孔按规范无须补强,接管与内筒焊接即可(见图6)。

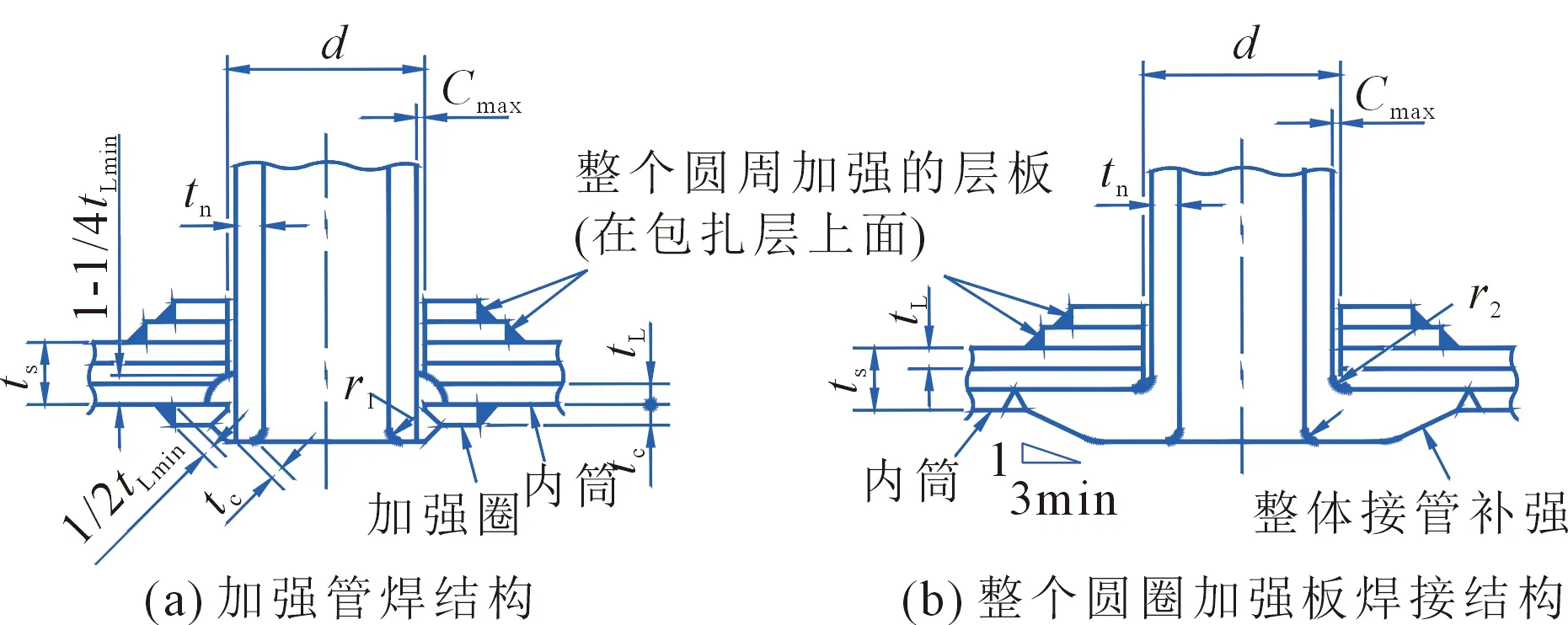

(2)当开孔直径大于50mm时,则需要补强设计,在50~152mm之间仍可采用局部焊透结构,但接管应选用加强管或整个圆周加强板(见图7)。

图6 接管结构

图7 接管结构

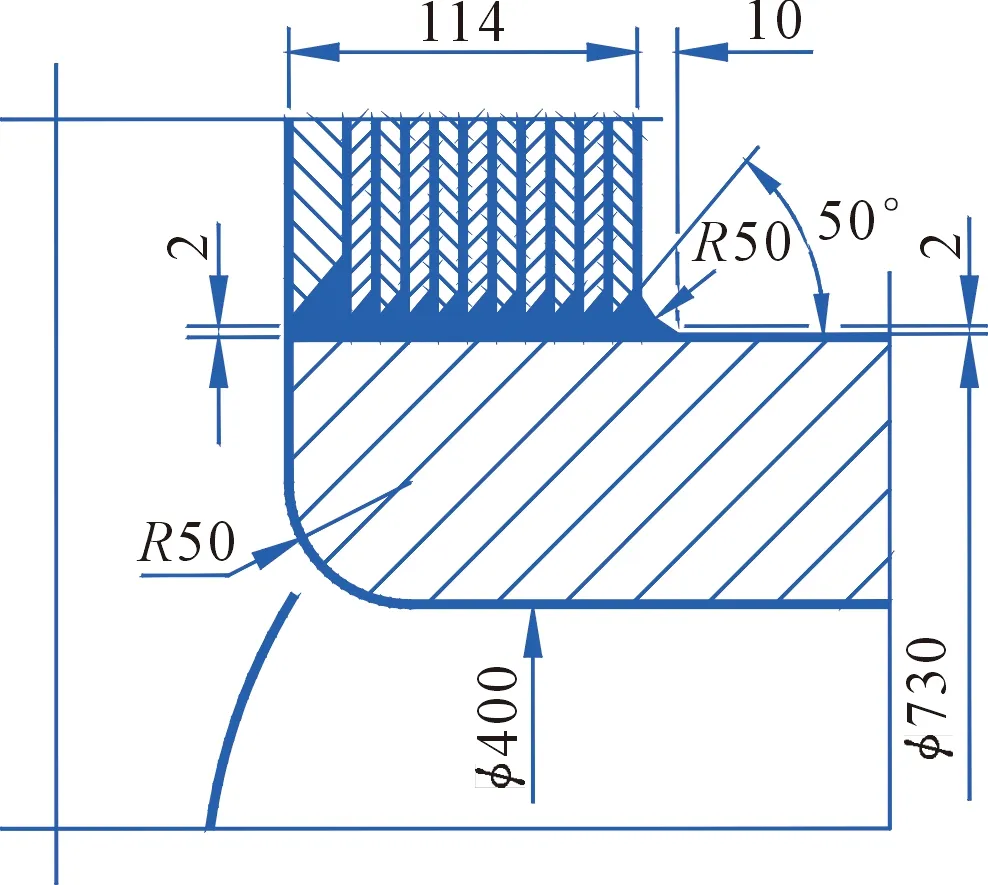

(3)对于较大的开孔可采用厚壁管或锻件,通常在与筒体相焊的管表面堆焊过渡层不锈钢,并经热处理后再与堆焊有止裂层的多层筒体采用全焊透的结构形式(见图8)。该开孔结构为从德国引进的φ3 500mm高压冷凝器,器壁厚为95mm(25+7×10),接管为锻件,在开孔筒体处另增加一层10mm的外加强筒体,内衬里为25mm不锈钢材料。

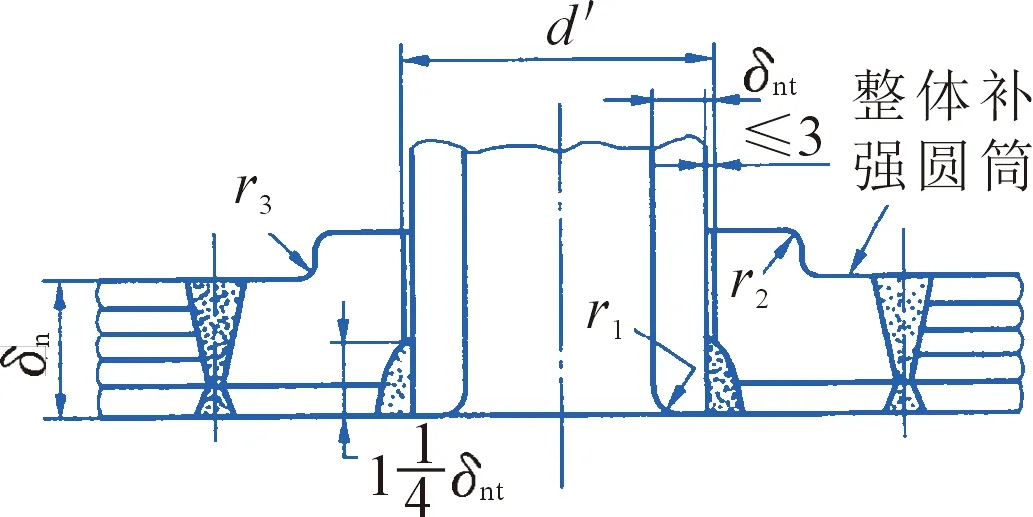

(4)用整体补强件补强开孔削弱部位,并满足开孔补强要求。补强件与多层筒体采用全焊透结构,接管仅与整体补强件底部相焊(见图9)。该结构列入美国ASME规范及我国GB/T 150.3—2011标准附录D中,仅对接管与补强件的焊缝进行校核计算。

图8 大开孔接管结构

图9 补强件结构

3.3 夹紧式多层高压容器的开孔结构

首先,在卷制好的内筒上进行开孔,开孔后先将接管与内筒焊接,然后逐层包扎,每包扎一层层板,将预先开好的坡口与接管焊接,每层焊后的焊缝应经渗透检测,其结构见图10。该结构已用于上述的我国自行设计、制造的内径为φ2 200mm高压氨分离器中。

3.4 夹紧式多层锥形壳顶部开孔结构

夹紧式多层锥形壳顶部开孔结构见图11。与层板对接的锻件应加工成阶梯形,每包扎一层,对接焊缝应进行渗透检测,合格后再包扎及焊接下一层。

图10 夹紧式多层容器接管结构

图11 夹紧式多层锥壳顶部开孔结构

3.5 球壳开孔结构

夹紧式整体多层包扎高压球罐开孔结构见图12。该设备内径为φ1 942mm,设计压力为39.4MPa(a),设计温度为-253℃,开孔接管内径约为φ500mm,在接管外壁先堆焊不锈钢材料,热处理后在堆焊层上加工成阶梯形,以便层板与接管阶梯层对接,每焊完一层经渗透检测合格,再包扎上一层层板。

3.6 带衬里的多层容器接管设计

带抗腐蚀衬里的多层容器,其内衬材料可以为不锈钢或有色金属,当接管采用不锈钢时,应在开孔处的层板筒体堆焊不锈钢材料,然后与不锈钢接管焊接,最后接管与不锈钢衬里焊接(见图13(a))。当接管为碳钢锻件时,锻件内孔以及与层板焊接处先堆焊不锈钢,热处理后与堆焊有不锈钢过渡层的层板筒体及衬层焊接(见图13(b))。它适用于抗氢腐蚀的加氢反应器等设备。当多层容器为钛衬里、接管为碳钢锻件时,接管与封焊后的壳体采用银焊,而后接管进行衬钛(见图14)。该设备为设计压力9.5 MPa,设计温度273℃的氧化反应器。

图12 多层高压球壳开孔结构

图14 钛衬里接管结构

图13 抗氢腐蚀容器开孔接管结构

4 多层高压容器开孔补强的计算方法

目前,许多规范的计算仍使用等面积补强方法,此计算没考虑到外载荷对开孔的影响,为此,一些规范中又提出了弹性失效开孔补强法、塑性失效开孔补强法。例如,英国根据弹塑性失效理论在BS3915《原子能压力容器规范》中规定,最大应力集中区的应力应控制在2.25[σ]以下;美国PVRC也按照极限分析和安定性原理提出了允许最大的应力集中设计方法规范,即采用削弱系数来增加壁厚。此外,还有应力分析法、有限元方法以及我国的圆筒径向接管开孔补强设计的分析法。由于多层压力容器同时还受到层板或绕带包扎力及焊缝收缩力的影响,使得开孔处受力变为复杂。为了保证多层高压容器在安全的状态下使用,推荐以下几种方法进行设计:①多层容器开孔的补强计算按GB150.3等面积补强或应力分析计算方法,对于用锻件或其他补强件补强的接管,其补强结构尺寸应按标准选取;②在塑性理论分析和大量试验测试的基础上,计算多层压力容器开孔处应力集中系数;③对于图9的结构,应计算接管与补强筒体焊缝的强度。

5 开孔处应力集中系数计算方法

5.1 以单层壳体计算方法作为多层壳体估算依据

许多学者首先研究了单层球形容器在内压作用下的平接管和凸出接管应力集中系数的计算方法。然后再证实球形容器与圆筒容器的计算理论曲线比较接近,同时又补充了一些验数据,最终获得计算单层圆筒应力集中系数,以此作为计算多层筒体应力集中系数。其估算方法有罗斯(Rose)法、莫尼(Moore)法、汤普森(J.M.T.Thompson)法等。另外,对有外载荷作用下的开孔处的应力集中系数的计算,有彭尼(Penny)法和莱基(Leckie)法。故目前对于多层容器的开孔集中系数,许多规范仍采用上述的计算方法。为此,本文也推荐莫尼法等几种方法作为计算应力集中系数。表1就是采用莫尼法、彭尼——莱基法、罗斯—汤普森法等来计算多层壁的氨分离器开孔应力集中系数。该设备内径为2 000mm,壁厚为120mm(8×15mm),设备接管内径为137mm,壁厚为56.5mm,设计压力为24.2MPa(a),设计温度为-18℃,从计算结果看,其应力集中系数均小于以极限分析为设计基础、以安定性为设计准则的补强系数。

表1 接管应力集中系数α计算

注:d为接管平均直径d=2,rc;D为壳体平均直径,D=2Rc;Sr为开孔处壳体加强厚度。

(2)彭尼—莱基法:计算平接管应力集中系数计算曲线(见图15)。

图15 计算平接管应力集中系数计算曲线

(3)罗斯—汤普森法:对于平接管可用以下近似方法计算圆筒开孔总应力集中系数Ja,Ja=J1+J2。

式中:μ=0.3;m为载荷分布系数,理论上在0~2.36之间;其他符号及意义见表1。

由上表计算可知,当接管与筒体平齐时,这几种方法计算的应力集中系数很接近,而罗斯-汤普森计算时取m=2.36,应力集中系数仍小于2.25。故在该多层筒体开孔是安全的。

5.2 按多层壳体开孔处的应力集中系数的计算

对于多层压力容器的开孔,格登(J.G.Gerdeen)提出了计算开孔应力集中系数的方法,计算考虑了内压的作用以及层板在包扎过程中层间的接触压力,对开孔集中应力的影响。

(1) 先计算只承受内压力作用时,筒体侧向开孔时集中系数。计算按图16查取。

图16 L=2b两端封闭内压作用下筒体侧孔环向应力集中系数

图中是以L/b=2作出的环向应力集中系数,对于Kσ<2的圆筒L/b有影响,但对于Kσ>2的圆筒,其影响可忽略。

(2) 考虑承受内套合压力作用时,筒体侧孔开孔环向集中系数。计算按图17查取。

图17 内套合压力作用下侧孔环向应力集中系数

(3) 考虑承受外套合压力作用时,筒体侧孔环向集中系数。计算按图18查取。

图18 外套合压力作用下侧孔环向应力集中系数

由此可算出各层内、外壁的孔边应力,即为压力引起的应力与套合压应力或者拉应力相叠加。计算结果各层内壁的应力下降,各层外壁应力增加。但总体应力趋于减低,同时整体应力也缓和很多。

6 疲劳寿命的估算与试验

多层高压容器如果设计要求进行内压低循环疲劳强度计算,应进行疲劳寿命的估算,计算可按《钢制压力容器分析设计标准》或ASME规范Ⅷ篇第2分篇。有时为了证实多层高压容器接管处许用循环次数计算的可靠性,也进行了次数疲劳的试验。我国对开有小孔、设备直径为300mm的整体多层夹紧式高压容器进行疲劳试验,筒体材料为Q345R,厚度为7.8+3×6.2+3.6=30.6mm,设计压力为31.4MPa(a),设计温度为常温,疲劳试验压力为0~31.4MPa(a)。当循环至6 007次时,因封头和内筒焊接质量不好,导致泄漏而停止,但总体抗疲劳性能良好。

7 结语

对于多层压力容器开孔,甚至大孔的结构设计,许多设计者仍不太明确,本文提供了多层筒体开孔接管的几种结构,在满足规范计算时,还推荐计算开孔应力集中系数,并要求控制在≤2.25。对于制造、检验时,不管何种结构,都要求层板面封焊后以及层板与接管焊接后的焊缝应进行渗透检测,以确保容器的安全。