低温甲醇洗吸收塔的模拟及研究

李 刚

(呼伦贝尔金新化工有限公司生产运营中心 ,内蒙古 呼伦贝尔 021506)

低温甲醇洗装置是目前较为先进的气体净化工艺,应用较为广泛,尤其是随着我国煤制天然气、煤制甲醇、煤制合成氨等煤化工行业的发展,国内对低温甲醇洗装置工程应用及理论研究方面有了较深的研究。从原理上,低温甲醇洗装置可分为两单元,即吸收单元和再生单元。吸收单元是以低温甲醇为吸收剂,利用其对粗煤气中不同组分的选择性吸收这一特性,脱除粗煤气中的酸性气体,达到净化粗煤气的一种物理吸收过程。再生单元则是利用减压闪蒸解吸、气提再生和精馏再生等再生方法,把富甲醇当中的各气体逐级解析出来,贫甲醇又返回吸收单元循环利用。本文通过选择合理的物性方法,对主洗收塔进行了模拟计算,分析研究主洗塔内组分分布图、温度变化图及不同工况下的运行情况。

1 热力学模型的选择

低温甲醇洗装置为了使吸收和再生效果最大化,吸收单元往往是在低温、高压条件下操作,解吸再生单元则是在高温、低压条件下操作,整个装置的操作温度在-60~137℃之间,压力在0.3~3.255MPa(a)之间,温度及压力跨度较大,且整个体系所含的组分非常多,相互之间的交互影响也非常复杂,体系非理想型较强,计算难度较大。根据文献研究[1,2],在描述低温甲醇洗体系时,状态方程法优于活度系数法,且研究发现PSRK方程能较好地描述低温甲醇洗体系。为验证PSRK方程在计算低温甲醇洗体系时的准确性,对文献中各主要组分与甲醇之间的二元平衡数据与PSRK方程计算值进行了对比。从图1和图2可看出,用PSRK方程计算的CO2-甲醇、COS-甲醇平衡数据与实验值吻合较好,验证了该方程在处理低温甲醇洗系统的准确性。故本文在建立模拟模型时,物性方法选用了PSRK状态方程,并对其缺省的计算路线进行了修改。

图1 CO2-甲醇平衡数据

图2 COS-甲醇平衡数据

2 主吸收塔的模拟计算

2.1 主吸收塔流程

主吸收塔的流程见图3。该塔共有136块塔板(从塔底标号),从下至上可分为预洗段、H2S吸收段和CO2吸收段。来自冷却单元的粗煤气(009)从底部进入到预洗段,被来自CO2吸收段的富CO2甲醇(114)吸收掉苯、HCN、氨、水及喷淋甲醇;然后,粗煤气进入到H2S吸收段,被来自CO2吸收段的富CO2甲醇(112)吸收掉所含的H2S和COS;之后,粗煤气进入到CO2吸收段,与第67块板进来的SMR气(066)汇在一起,被由塔顶进入的精洗甲醇(624)和由第80块板进入主洗甲醇(319)吸收掉所含的CO2,最终在塔顶得到粗氢气(103),富含酸性气的富甲醇则送往再生单元。控制指标如下:出脱硫段的气体中H2S含量为0mg/m3,出脱碳段的气体中CO2含量为20mg/m3以下。

图3 主洗塔模拟流程

2.2 模拟结果分析

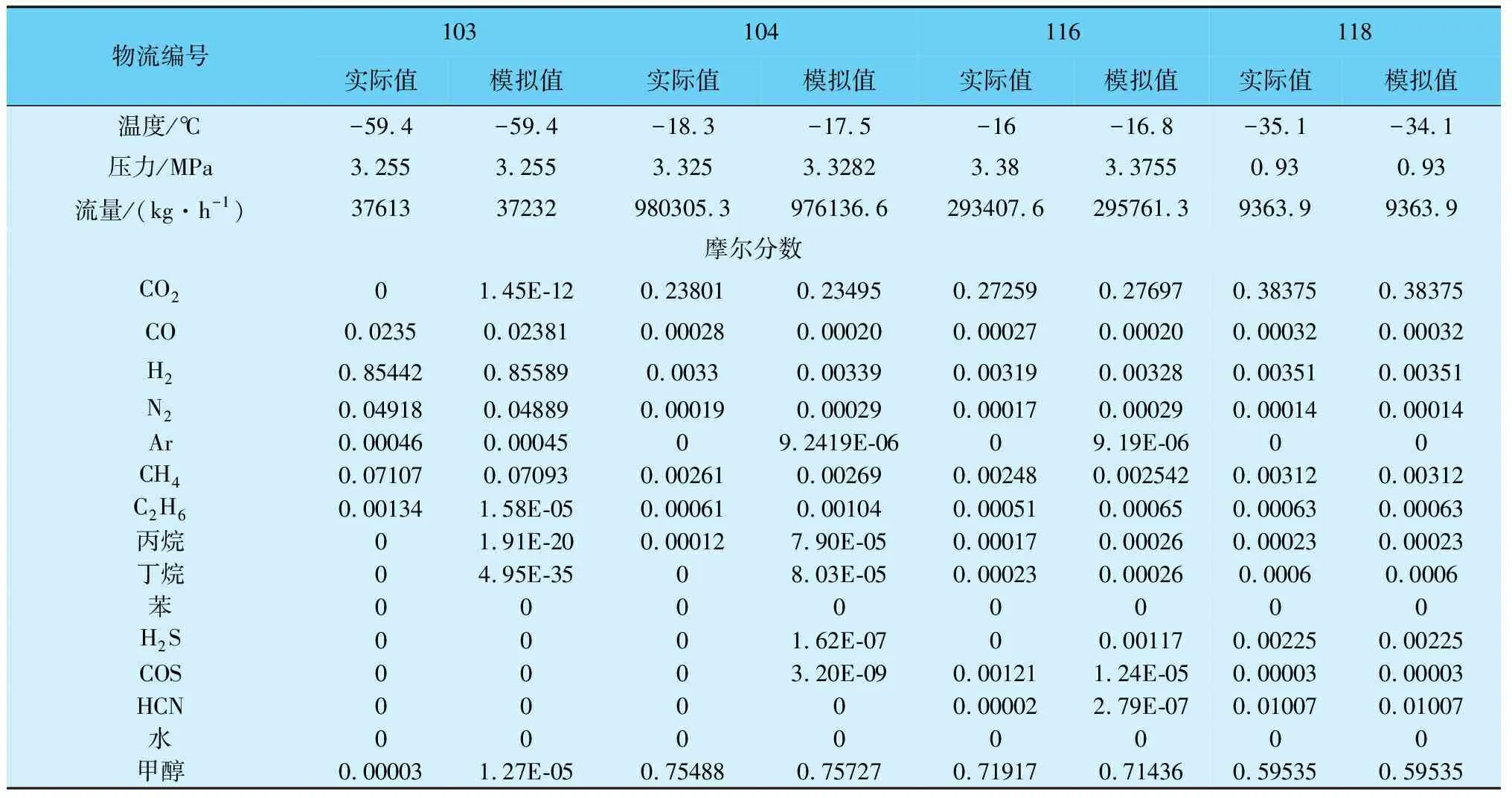

根据主洗塔流程及各段功能,用5个吸收塔模块对其进行模拟,并定义V4、L2和104为撕裂物流和规定计算顺序,流程收敛之后对重要流股的模拟值与实际值进行了对比(见表1)。

由表1可知,模拟计算值与实际值吻合情况较好,温度、流量及组分的计算误差都在可接受的范围之内。在此基础上,分析了CO2、H2S和H2在塔内的分布情况以及塔内温度分布情况(见图4和图5)。从图中可以看出,粗煤气通过预洗段和H2S吸收段时,其中的CO2和H2体积分数变化并不明显,在此两段主要是吸收粗煤气中少量的喷淋甲醇和H2S,出H2S吸收段的气相当中,H2S摩尔分数基本为0;在CO2吸收段,气相中的CO2和H2摩尔分数变化特别明显,CO2摩尔分数快速下降,H2摩尔分数则是快速上涨,出主洗塔塔顶的粗氢气中H2摩尔分数达0.855 89,CO2摩尔分数基本为0。

低温甲醇洗吸收过程是一个非等温吸收过程,吸收CO2时会放出大量的溶解热,导致甲醇温度上涨,影响其吸收效果。从图5可知,主洗塔中温度出现大幅上涨是在CO2吸收段,尤其是在主洗段时温度上涨幅度较大,在H2S吸收段塔板温度基本无变化。根据文献,H2S和CO2溶解在甲醇里的溶解热分别为19.624J/mol和16.945J/mol,但在粗煤气中,CO2摩尔分数是H2S的485倍左右,故才会出现温度在主洗段上涨明显大于H2S吸收段的现象;预洗段对CO2基本无吸收,且粗煤气温度低于预洗甲醇的温度,故此段塔板温度会有一定的下降。

表1 主洗塔重要流股模拟值与实际值对比

图4 组分沿塔分布

图5 塔内温度分布

3 不同工况下的运行分析

3.1 温度的影响

由上节分析可知,甲醇吸收酸性气体时,放出的吸收热会导致吸收甲醇的温度逐渐升高,尤其是在CO2吸收段,温度会出现陡增的现象,且从图1可看出,在相同压力下,酸性气体在甲醇当中的溶解度会随着温度的升高而下降,这必将会影响到净化气的质量,故在工业实际应用当中,往往会设置中间冷却器(如图3中的E04113),对升温的甲醇进行冷却,来保证其对酸性气体的吸收效果。

在保证各段吸收甲醇流量及纯度的前提下,通过灵敏度分析精洗甲醇(624)温度变化对主洗塔工况的影响。从图6可看出,在精洗甲醇(624)温度从-60℃逐渐变化到-30℃的过程中,主洗塔出口粗氢气中氢气及二氧化碳的含量在-42.5℃之后,出现明显的下降和上涨趋势,且二氧化碳含量已超出20mg/m3的控制指标,故在实际生产操作过程当中,为了安全起见,一定要保证精洗甲醇的温度不得高于-45℃。

图6 温度的影响

3.2 吸收甲醇量的影响

在塔板数一定的条件下,主洗塔内液气比是影响甲醇吸收效果的重要因素之一,液气比越大,吸收效果越好,但一味地增加液气比,不但会加剧流体输送时的能耗,还会导致二氧化碳在甲醇当中饱和度的下降,影响富甲醇闪蒸再生时温降效果,进而对整个吸收单元和再生系统都产生不利的影响。

从图7可看出,在主洗甲醇(624)组成一定的前提下,主洗塔出口粗氢气中二氧化碳含量及出脱硫段气相中总硫含量会随着主洗甲醇量的减少而增加,尽管主洗甲醇量减少到设计值的75%左右,主洗塔出口粗氢气中二氧化碳体积分数仍远低于控制指标,但是出脱硫段气相中总硫体积分数已超出控制指标。且主洗甲醇是主洗塔脱碳段的甲醇(L3-2)经闪蒸再生之后的贫甲醇,由于后续单元闪蒸压力的限制,脱硫段气相中总硫含量的增加必然会导致贫甲醇(624)中硫体积分数聚集,进而影响粗氢气的质量。

图7 主洗甲醛(624)的影响

通过灵敏度分析发现,在气相负荷及其组成不变的前提下,T04111-4的吸收甲醇(112)低于6842.183kmol/h(298.3m3/h)时,塔顶气相V2中的H2S摩尔分数和COS摩尔分数会出现明显的上涨趋势(见图8)。

图8 吸收甲醇(112)的影响

4 结语

本文在对系统中各主要组分之间的气液平衡和液液平衡实验值与软件计算值进行拟合对比,验证了所选的PSRK物性方法对该系统计算的准确性之后,对低温甲醇洗装置的主吸收塔进行模拟计算,得到了主洗塔内各组分分布图及温度变化图。粗煤气通过预洗段和H2S吸收段时,其中的CO2和H2含量变化并不明显,在CO2吸收段,气相中的CO2和H2含量变化特别明显,CO2含量快速下降,H2含量则是快速上涨。尽管CO2在甲醇当中的溶解热小于H2S溶解热,但因其在粗煤气当中的含量是H2S的485倍左右,故才会出现温度在主洗段上涨明显大于H2S吸收段的现象。吸收甲醇量及温度是保证粗氢气质量的重要操作指标,通过本文分析可知,精洗甲醇(624)温度不得高于-45℃时,方能满足粗氢气中CO2体积分数小于20mg/m3的要求。