滚筒软化锅双管板结构耐压试验仿真分析

王国栋,吕 勇,李金梅,黄永娜

(济宁市机械设计研究院,山东 济宁272000)

滚筒软化锅在谷物、油料等预处理工艺中占有举足轻重的地位,它因加热均匀及可靠的温度控制被广泛应用于谷物、油料及其它物料的加热、软化和干燥工艺中[1-2]。

滚筒软化锅汽室管板的性能决定着该设备的使用寿命,早期的卧式软化锅的换热管是通过弯头和环形圆管进行蒸汽分配,换热管通过支撑板固定,没有严格意义上的管板;随着生产加工能力的提升和制造工艺的改进,端部的支撑板变更为汽室管板结构,这时管板一侧要承受汽室的压力,同时另一侧还要承受被加热物料的磨损,为避免管板因物料的物理磨损带来汽室结构的强度削弱,常常需要增加管板的厚度进行强度补充,但是此方案缺乏经济性。为了满足强度要求,又兼顾经济性,双管板结构应运而生。

1 滚筒软化锅汽室结构

滚筒软化锅的汽室结构如图1所示,软化锅的管板采用双管板结构,承受汽室压力的外管板(件2)均匀布置4圈换热管束(件6),外管板主要承受汽室内的蒸汽压力,承受物料磨损的内管板(件3)为辅助结构,内外管板间距为60 mm,两者之间采用均匀布置的拉筋(件9)联接,其作用是对外部管板起到加强作用,同时又防止被加热物料对汽室管板的磨损,内、外管板分别跟设备筒体(件4)焊接在一起,换热管跟内管板无焊接。分析该管板的应力应变时,必须分析内、外管板和拉筋同时受力的状况。外管板及换热器参数如表1。

图1 滚筒软化锅的汽室结构

表1 外管板及换热管相关参数

2 参数化分析

SolidWorks软件的有限元分析同ANSYS软件的有限元分析基本一致,其过程包括:三维建模、单元格划分和计算分析[3-4]。

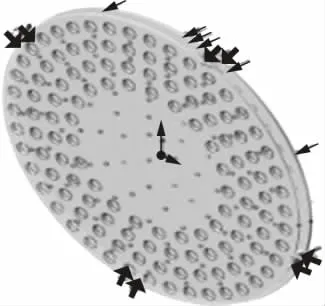

2.1 模型的建立

SolidWorks软件的有限元分析模块,只限于整体的工件分析,而对装配体却无法实现,为便于分析该管板的应力应变,将内、外管板和拉筋拟合成一个整体的工件进行分析,首先绘制管板拟合体的3D模型,如图2所示。

图2 管板3D模型

2.2 约束的施加

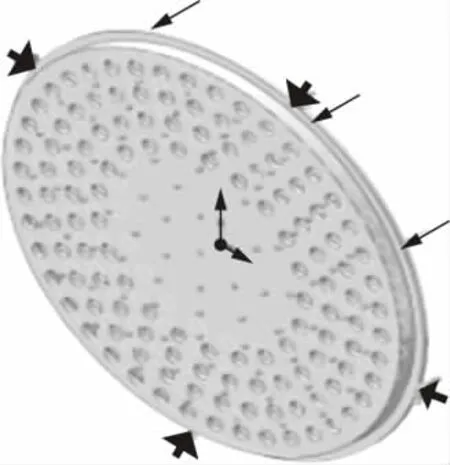

由于管板跟设备筒体采用圆周焊接固定,工作时管板沿轴向发生形变,而在径向的变化可以忽略不计,同时管板在外载作用下发生弯曲变形时,管束受支撑板的限制在与管板连接处产生弯曲。由于反作用力,管子对管板亦产生相应的弹性反作用力或弹性反力矩。因此管板在x,y两个方向的自由度受到约束,管板在承压载荷的约束下在z方向移动。因此仿真模拟的夹具添加在管板的圆周面上,如图3所示。

图3 管板约束图

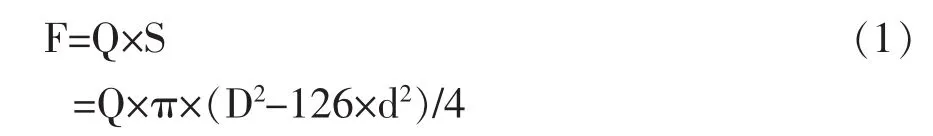

2.3 力的施加

外管板是组成汽室的一个部件,汽室内压强各向均匀分布。

式中F为管板承受的压力,N;Q为汽室内耐压试验的压强,Pa;S为管板的有效截面积,m2;D为管板直径,m;d为换热管内径,m。

通过上面公式可以计算耐压试验施加在管板端面上的压力:

F=0.87×106×π×[3 2002-126×(108-10)2]/(4×106)=6170 110 N,力的方向垂直于外管板端面,且指向管板。如图4所示。

图4 压力施加效果图

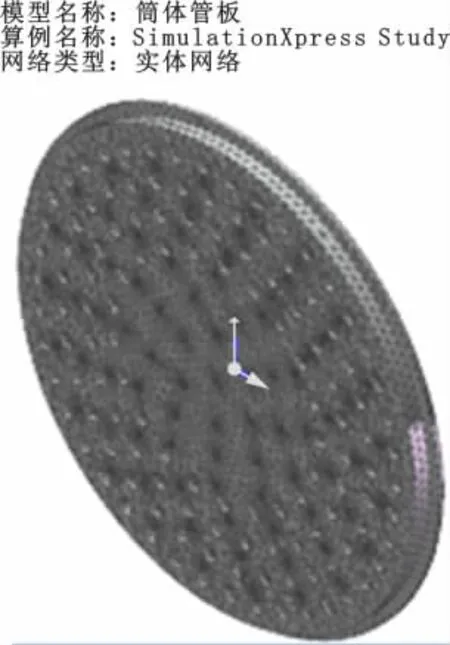

2.4 网格划分

结合外管板结构特点,选取较高节点品质的实体网格,对该有限元模型进行网格化分,生成单元49 278个,单元格大小为93.2484 mm,公差为4.66242 mm;建立节点数96 959个,如图5所示。

图5 网格图

2.5 计算分析

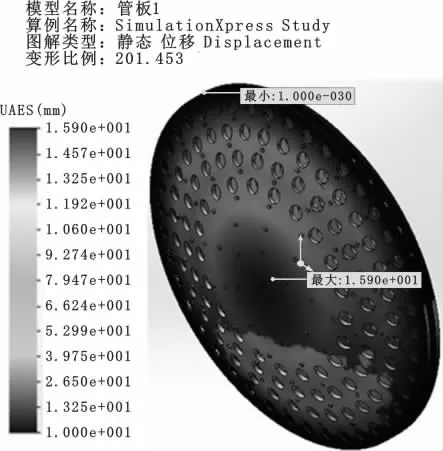

通过分析计算,外管板在承压状态下的应变分布图如图6所示,整个管板都有不同程度的变形,从四周向中心位置渐变,变形曲率逐渐加大,中心位置的应变量大于15 mm。

图6 应变趋势图

外管板应力分布如图7所示,外管板整体都有较大的应力变化。外管板的内圈换热管内侧边缘处应力最小为0.37 MPa,内二圈换热管内侧边缘处的应力最大为242.6 MPa,外管板在应力变形的同时受到管束的反作用力,导致应力集中。

图7 应力分布图

3 结论

通过SolidWorks软件对管板进行有限元分析,发现最大应力集中在外管板内二圈的换热管内侧边缘处,外管板中心位置处在承压状态下变形量最大。实际滚筒软化锅耐压试验变形情况与仿真模拟结果相一致,本次分析为后续的管板结构改进提供了数据基础,同时为声发射检测提供了加压参考数据。