京广铁路列车通过总重对钢轨伤损的影响

代永波

(中国铁路武汉局集团有限公司工务部,湖北武汉 430071)

1 研究背景

京广铁路作为“八纵八横”的骨干铁路之一,是我国最重要的南北铁路大动脉,作为国家Ⅰ级客货共线铁路,京广铁路正线全长2263 km,经提速改造后设计速度可达160~250 km/h。近年来,随着运量和轴重的不断增加,钢轨伤损问题也日益突出。针对不同线路类型的钢轨伤损问题,国内学者开展了大量研究,徐爱民等[1]针对北京地铁钢轨病害问题,对核伤、内部裂纹、孔裂等钢轨伤损出现情况及规律进行分析,并统计了钢轨出现重伤频率,进而提出了对地铁线路大修周期的建议;曾昭学[2]通过对比大秦重载铁路2017年和2018年钢轨伤损数据,分析重载铁路钢轨主要伤损类型及其产生原因,对合理的钢轨探伤方法和探伤周期进行探讨;刘丰收等[3]对高速铁路早期钢轨典型伤损进行了现场跟踪及总结分析,并针对各类伤损提出了相应的维修建议。

钢轨的剥离掉块、核伤、轨头裂纹等病害大多由钢轨疲劳产生,钢轨在服役状态下频繁受到列车荷载,在交变应力作用下,会产生积累损伤,进而出现疲劳伤损。针对钢轨疲劳伤损及疲劳寿命问题,颜秉善等[4-5]利用威布尔概率分析,建立了钢轨疲劳失效概率和列车通过总重的关系,对钢轨平均寿命、可靠度寿命及伤损趋势进行了预测;习年生等[6]对钢轨的疲劳重伤率分布规律进行了研究,发现钢轨疲劳重伤累积失效率在一定范围内与列车通过总重服从幂函数关系,并对钢轨疲劳寿命进行了预测;李军[7]对神朔铁路钢轨疲劳伤损出现概率进行了统计分析,利用威布尔模型对重车线伤损发展规律进行研究并预测了钢轨寿命。

以上研究表明钢轨伤损发展规律以及钢轨疲劳寿命与线路列车通过总重密切相关,实践经验表明,以列车通过总重作为确定钢轨大修周期的主要依据能够综合反映线路的运营条件和工作特点[1]。因此,有必要开展列车通过总重对钢轨伤损影响规律研究,明确钢轨伤损增长速率与列车通过总重的相互关系,分析钢轨在循环荷载作用下的疲劳寿命,为确定合理的养护维修周期提供理论指导[8]。

2 钢轨伤损类型特征分析

2.1 钢轨轻伤分析

对2016—2018年京广铁路下行K807+000—K1110+000段的钢轨母材伤损及焊缝伤损进行统计(时速≤160 km),其中母材伤损主要包括鱼鳞伤损、剥离掉块、表面压溃、轨面擦伤、核伤以及钢轨磨耗、锈蚀等其他伤损,焊缝伤损主要包括剥离掉块、核伤、夹渣、气孔、裂纹等,钢轨轻伤具体出现情况见表1。

表1 京广铁路下行K807+000—K1110+000段钢轨轻伤统计 个

由表1可知,随着运量增加,钢轨轻伤类型呈现多元化发展,各类伤损出现概率有明显的随机性,但总体随着列车通过总重的增加而增加,说明钢轨逐渐进入疲劳期。在母材轻伤中,后期出现频率最高的钢轨伤损为鱼鳞伤损与剥离掉块,鱼鳞伤损主要是由轮轨接触产生的疲劳裂纹,当鱼鳞伤损沿变形流线方向倾斜向下发展,然后转至沿纵向扩展,通常会发展成剥落掉块[9]。在焊缝轻伤中,夹渣和气孔出现的频率最高,主要原因为钢轨焊接质量不达标,而焊接设备、焊接工艺、材料、气温等诸多因素都会影响焊接质量。

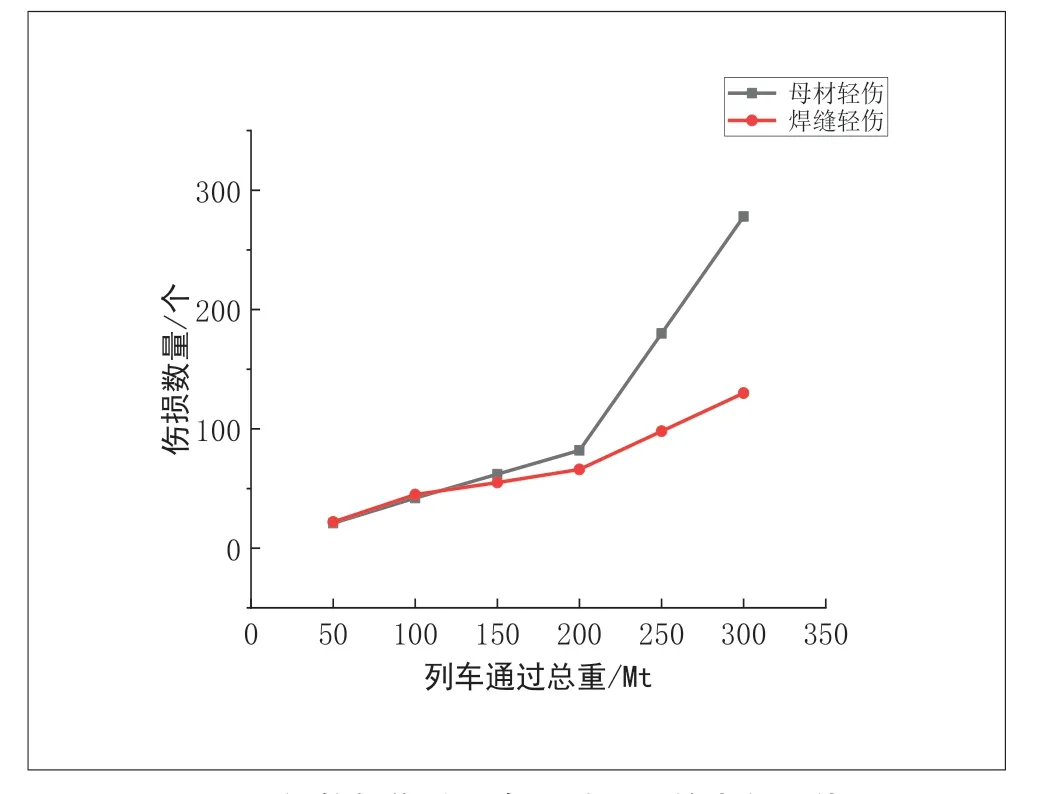

为明确列车通过总重与钢轨轻伤的关系,将母材轻伤与焊缝轻伤数量分别统计分析,其中通过总重每增加50 Mt 累计一次伤损数量,钢轨轻伤随列车通过总重的变化规律见图1。

由图1可知,母材轻伤与焊缝轻伤随列车通过总重的增加呈非线性增加,且增长速率逐渐增大;当列车通过总重在0~200 Mt 时,母材与焊缝轻伤增长速率接近,当列车总重达到200 Mt 时,两者增长速率有一较大突变,当列车通过总重超过200 Mt 时钢轨疲劳伤损将快速发展。

2.2 钢轨重伤分析

TG/GW 102—2019《普速铁路线路修理规则》将钢轨伤损按程度分为轻伤、重伤和折断3类,其中钢轨折断严重影响行车安全,对京广铁路下行K807+000—K1110+000段母材重伤、焊缝重伤以及钢轨折断进行统计分析(见表2)。

图1 钢轨轻伤随列车通过总重的变化规律

由表2可知,钢轨重伤类型出现概率具有一定的随机性,母材重伤数量总体大于焊缝重伤。其中母材重伤的主要类型为核伤和螺孔裂纹,共占母材重伤总数的65%,两者本质上都是由于轮轨接触疲劳而形成的疲劳裂纹。铝热焊缝随着钢轨的超期服役,随着服役时间越长,出现伤损的概率越大;焊缝重伤中气孔所占比例41.2%,占比最大,其余重伤类型分布较为平均;钢轨折断发生在铝热焊缝处,说明列车荷载反复作用下铝热焊缝是薄弱环节。

表2 京广铁路下行K807+000—K1110+000段钢轨重伤统计 个

3 基于数据统计的钢轨寿命分析

由于钢轨重伤分布具有明显的随机性,采取简单的多项式拟合方式难以掌握钢轨重伤的发展规律。文献[6]提出的幂函数关系,对京广铁路钢轨重伤数与列车通过总重的关系进行分析,并对钢轨疲劳寿命进行预估。

文献[6]提出,钢轨累计重伤率与列车通过总重存在式(1)的对应关系:

式中:F(t)为累计重伤率,根/km;t为列车累计通过总重,Mt;m、t0为威布尔分布参数,其中m与失效机理密切相关,是不同疲劳重伤类型分布的综合反映,t0则与疲劳荷载以及钢轨的疲劳抗力有关。

同样以列车通过总重每增加50 Mt 时,统计一次钢轨重伤数量,并将钢轨重伤数量换算为累计重伤率,得到钢轨累计重伤率随列车通过总重的变化规律(见图2)。

将钢轨累计重伤率与列车通过总重进行非线性幂函数曲线拟合,得到两者关系见式(2):

由图2 可知,当威布尔分布系数t0、m取为704 和1.685 时,相关性系数R2可达到0.957,接近于1,拟合精度较高,说明幂函数能准确反映列车通过总重与钢轨累计重伤率之间的关系。

根据TG/GW 102—2019《普速铁路线路修理规则》规定:当钢轨每千米重伤数量达到2~4 处时,应及时更换。将对应累计重伤率带入式(2),得到京广铁路下行钢轨疲劳寿命在10.62亿t~16.03亿t。

图2 累计重伤率与列车通过总重的变化规律

4 基于有限元分析的钢轨寿命分析

4.1 有限元模型

钢轨伤损大多由轮轨接触疲劳产生,在列车动荷载的反复作用下,钢轨伤损逐渐积累,当疲劳伤损累积到一定限值后,钢轨便难以满足正常服役性能而失效,严重危害行车安全。因此有必要采用有限元法对钢轨疲劳寿命进行探讨,明确列车通过总重对钢轨疲劳寿命的影响。

采用Abaqus-Fesafe 有限元软件联合仿真对钢轨疲劳寿命进行探讨,在Abaqus 软件中建立钢轨三维实体有限元模型并计算,得到钢轨在列车荷载作用下的应力状态并将其导入到Fesafe 软件中进行疲劳分析。根据线路采用的实际轨道结构,建模分析中考虑钢轨以及扣件系统。钢轨采用实体单元(C3D8R) 模拟,断面采用60 轨标准断面;扣件系统采用三向非线性弹簧-阻尼单元(SpringA)模拟,为了降低轨枕上扣件位置处的应力集中以及真实的模拟轨下垫板的尺寸效应,扣件采用多根弹簧进行模拟;线路采用Ⅲ型轨枕,底宽280 mm,按1840 根/km 布置,取1 个轨枕间距,故钢轨长度取为1.1 m,共计2 组扣件,模型中不考虑道砟层和路基的沉降。建立的钢轨实体有限元模型见图3。

图3 钢轨实体有限元模型

4.2 计算参数与荷载取值

京广铁路下行K807+000—K1110+000区段采用P60钢轨,材质主要为U71Mn,扣件采用弹条Ⅱ型,具体计算参数[10]见表3。

表3 P60钢轨轨道结构计算参数

京广铁路为客货共线铁路,客车与货车通过轴重差异较大,参考京广铁路下行K807+000—K1110+000区段列车通过轴重历史数据,考虑最不利荷载作用,取列车轴重为25 t[11],则作用在单股钢轨上的垂向荷载为125 kN。

4.3 钢轨应力

由于仅考虑列车垂向荷载作用,则钢轨横向应力可忽略不计。提取钢轨跨中截面轨顶至轨底的垂向应力与纵向应力,得到的应力云图与具体应力分布见图4、图5。

图4 钢轨跨中截面垂向应力云图

由图4 可知,钢轨的垂向应力呈现三阶段式分布,从轨顶至轨头中部先急剧减小,轨头中部至轨腰下部减小幅度变小,分布较为均匀,而轨腰下部至轨底急剧减小到0。在轨顶以下20 mm 范围内钢轨应力较大,在列车荷载反复作用下,轮轨接触面以及轨头内部容易产生疲劳裂纹,进而发展为鱼鳞伤、剥离掉块和核伤等钢轨伤损。由此可见,列车荷载是钢轨疲劳伤损的主要成因。

由图5可知,钢轨纵向应力在跨中截面垂直向上存在正负变化,自轨顶至轨腰底部正应力逐渐减小后过渡到负应力,负应力在轨底部分先增大后减小,总体变化为-60 MPa~60 MPa。钢轨纵向应力小于垂向应力,主要原因是轨枕间距较小,且扣件在轨枕宽度范围内对钢轨的均匀扣压能够遏制纵向应力。

图5 钢轨跨中截面纵向应力分布

4.4 钢轨疲劳寿命

相对于钢轨的强度而言,列车往复作用下产生的循环应力水平较低,弹性应力在钢轨疲劳过程中起主导作用。在疲劳分析时,需考虑材料的疲劳性能以及疲劳伤损积累法则。钢轨的疲劳性能可采用外加应力S与破坏时的寿命N之间的关系描述,即S-N曲线。而疲劳伤损积累法则大多采用Miner 线性累计伤损法,包括Miner 法则、Miner 修正法则和Miner 组合法则等多种形式。由于工务段暂不具备测试条件,无法获得现场钢轨的S-N曲线,参考日本铁道综合技术研究所测试得到的P60钢轨S-N曲线[12-14](见图6)。

图6 日本铁道综合技术研究所P60钢轨S-N曲线

图6 中A 曲线为Miner 法则,适用于荷载应力水平大于200 MPa 的情况;B 曲线为Miner 修正法则,是将Miner 法则曲线直接线性延长到200 MPa 以下;C 曲线为Miner 组合法则,是一种介于上述两者法则之间的线性积累伤损法。考虑到钢轨在列车荷载作用下产生的动弯应力大多低于200 MPa,而Miner 修正法又过于保守,因此采用Miner 组合法则对钢轨疲劳寿命进行预测,其表达见式(3):

式中:S为钢轨最大弯曲应力,MPa;N为钢轨疲劳失效对应的荷载循环次数;a、b为S-N曲线系数,与材料的破坏概率有关,可参考表4取值[12]。

表4 钢轨S-N曲线系数表

将上述有限元模型计算得到的钢轨应力结果导入到FESAFE 软件中,取破坏概率为1%,得到钢轨疲劳寿命云图见图7。

由图7 可知,当列车荷载循环4841 万次时,钢轨轨头首先出现疲劳失效,为了将有限元计算结果与统计分析得到的钢轨寿命进行对比,将荷载循环次数换算为列车通过总重,得到钢轨疲劳寿命为12.10 亿t,与数理统计分析结果较为吻合。

图7 钢轨疲劳寿命云图

5 结论

对2016—2018年 京 广 铁 路 下 行K807+000—K1110+000区段钢轨伤损数据进行统计分析,并建立钢轨三维实体有限元模型对钢轨的疲劳寿命进行研究,得出的主要结论如下:

(1)钢轨伤损数量随列车通过总重的增加呈非线性增加,增长速率逐渐增大;且当列车通过总重达到200 Mt 时,钢轨轻伤增长速率有一较大突变,当列车通过总重超过200 Mt时钢轨疲劳伤损将快速发展。

(2)钢轨累积重伤率与列车通过总重符合幂函数关系,拟合公式精度较高,能够很好的反映列车通过总重对钢轨重伤的影响,利用该公式预测的钢轨寿命在10.62亿t~16.03亿t。

(3)钢轨在列车荷载作用下,荷载作用截面的垂向应力自上而下逐渐减小,列车荷载是钢轨疲劳伤损的主要成因。利用有限元模型计算得到的钢轨疲劳寿命为12.10亿t,与数理统计分析结果吻合。

(4)结合数据统计分析与有限元模拟,建议钢轨大修周期取为钢轨疲劳寿命下限10.62 亿t,研究结论可为线路设备维护决策和线路大修周期预测提供技术理论支撑。