乘用车稳定杆耐久试验断裂失效分析

李迎超, 叶 又, 魏一凡, 刘鹏鹏, 顾磊明

(泛亚汽车技术中心有限公司, 上海 201208)

稳定杆是汽车的底盘悬架零件,如图1所示,主要用于减少汽车在高速转向时的横向倾斜,并改善驾驶平顺性[1]。其制造工艺一般是采用高强钢线或钢管,淬火加中温回火至40 HRC左右,以获得较高的强度和一定的韧性。

图1 稳定杆示意图Fig.1 Diagram of stable bar

某公司为某新车型设计的SUP9钢制实心稳定杆,在道路耐久试验完成60%~70%时发生了2起断裂失效事故,断裂部位如图2所示,属于应力最大区域。而同一家供应商提供的前一个样件(以下称合格件),已100%通过了相同的耐久试验。

为研究耐久试验中失效件与合格件的区别,笔者对该两者都进行了一系列检验和分析,以查找零件失效的原因,防止类似失效事故的再次发生。

图2 断裂失效件宏观形貌Fig.2 Macro morphology of the fractured failure part

1 理化检验

1.1 断口分析

观察失效件断口宏观形貌,基本可判断该断口为典型的疲劳断口[2]。如图3所示,断口从一侧起源后向另一侧疲劳扩展,形成了典型的疲劳贝纹。在裂纹疲劳扩展近零件横截面的一半后,零件失稳瞬间断裂,形成了有放射状条纹的最终瞬断区。因为贝纹线所覆盖断口面积相对较小,所以虽然是高周疲劳,但零件的应力水平还是比较高的[3]。

图3 失效件断口宏观形貌Fig.3 Macro morphology of the failure part:a) fatigue source area;b) fatigue crack growth area and final fracture area

图4所示为失效件断口的微观形貌,疲劳源区未见明显缺陷,在疲劳裂纹扩展区和瞬断过渡区,分别可见细小的疲劳辉纹和过载韧窝,未发现沿晶等较异常的断口形貌。综上,可判断失效件的断口为典型的高周疲劳断口,未见显著异常。

图4 失效件断口微观形貌Fig.4 Micro morphology of fracture of the failure part

1.2 化学成分分析

为避免零件表面涂层干扰,分别在失效件与合格件的横截面上使用斯派克直读光谱仪进行化学成分分析,结果如表1所示。可见失效件与合格件的化学成分基本无差异,都符合企业技术要求。

1.3 硬度测试

表1 失效件和合格件的化学成分(质量分数)Tab.1 Chemical compositions of the failure part and the qualified part(mass fraction) %

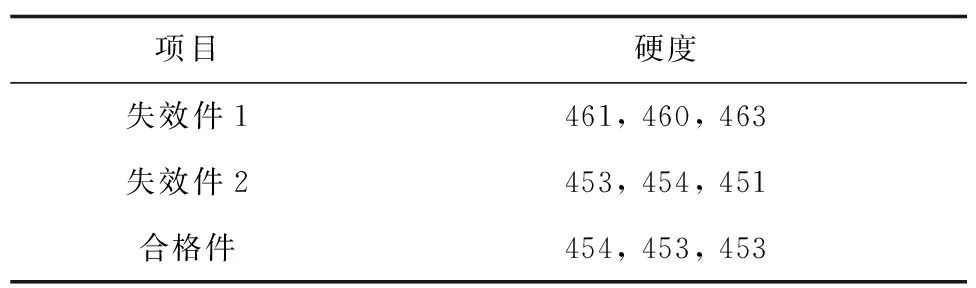

在稳定杆圆形横截面半径一半的位置,每隔120°进行维氏硬度测试。失效件与合格件的硬度测试结果如表2所示。硬度设计要求为400~460 HV5。严格来说失效件1已经超出设计指标,但失效件2的硬度是完全符合设计要求的。

表2 失效件和合格件心部的硬度测试结果Tab.2 Hardness test results of the core of the failure part and the qualified part HV5

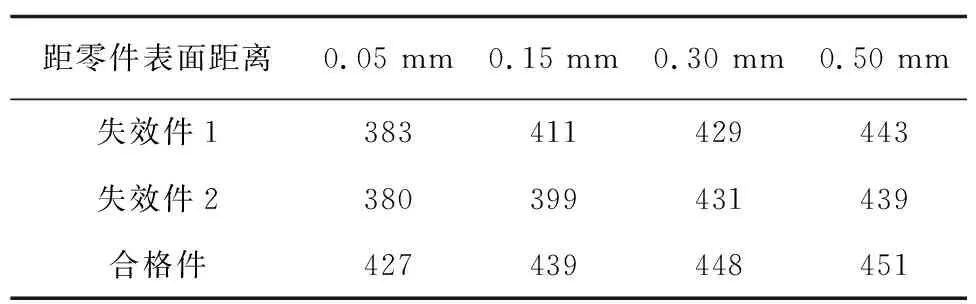

由于SUP9钢的碳含量比较高,经过淬火加中温回火后,如果热处理工艺控制不当,表面较容易产生脱碳问题。而对于抗拉强度为1 300~1 500 MPa的稳定杆,脱碳会显著降低稳定杆表面硬度,导致早期疲劳起源并断裂失效。为此,笔者补充了失效件与合格件表面硬度梯度的检测,结果见表3。可见失效件的表面硬度显著低于合格件的,应在金相检验时重点观察失效件的脱碳情况。

1.4 金相检验

表3 失效件和合格件的表面硬度测试结果Tab.3 Surface hardness test results of the failure part and the qualified part HV0.1

在接近失效部位,从失效件与合格件上取样,研磨抛光后采用4%(体积分数)硝酸酒精溶液浸蚀制成金相试样,使用光学显微镜观察对比其显微组织形貌,如图5所示。可见失效件心部组织都是正常的回火屈氏体。但两件失效件的脱碳层都明显超过了0.1 mm,不过仍满足小于0.2 mm的指标要求;而合格件经反复观察,基本未见脱碳现象。失效件与合格件的表面显微组织形貌与表面硬度梯度检测结果基本吻合。

图5 失效件和合格件的显微组织形貌Fig.5 Microstructure morphology of the failure part and the qualified part: a) the core of the failure part; b) the surface of the failure part 1; c) the surface of the failure part 2; d) the surface of the qualified part

2 分析与讨论

根据以上理化检验结果可知,失效件唯一不符合设计指标的是硬度,但与合格件存在最显著区别的是脱碳情况。由于该稳定杆是整体进行淬回火热处理的,脱碳现象会存在于整个零件表面,包括疲劳起源点。

一般来说,硬度400 HV5以上的弹簧钢,存在10 HV5的差异是不会显著影响疲劳寿命的。两件失效件的疲劳寿命就很接近,失效件2心部的硬度与合格件的一致,推测有其他原因导致疲劳性能的显著下降。金相检验结果所发现的脱碳问题,可导致表面局部硬度下降较大,表面强度明显低于心部,且当表面应力最大时各种破坏将首先发生在表面,从而会造成早期疲劳起源并失效[4]。所以脱碳软化往往会使弹簧类零件的疲劳性能大幅度下降[5]。

就批次间脱碳差异大的问题,笔者调查了供应商的热处理工艺。发现合格批次与失效批次热处理时的脱碳保护确实有所不同,后者根据脱碳设计指标而放松了控制要求。虽然原设计指标是沿用几个车型使用过的常用指标,但该新车型的稳定杆应力比以往车型大些,对脱碳这样的表面缺陷则会更为敏感。

所以,虽然新车型沿用了以往的脱碳设计指标,但由于新稳定杆应力高于以往车型,试验结果证明以往的脱碳指标已不能满足该车型耐久试验要求,必须提高脱碳设计指标才能提高零件表面疲劳强度,并在应力喷丸处理中获得更高的残余压应力。

在零件研发试验阶段发生失效,说明并不是满足设计指标就表明零件本身没有问题。进行试验恰恰就是用来验证设计指标的,失效可能就是因为设计指标有问题。即使是已长期使用的设计指标也值得反复推敲其适用范围。

失效分析时,和相同试验的合格件对比十分重要。找到失效件和合格件的显著区别,往往就是失效发生的根本原因,且很可能需要据此修改原设计指标[6]。通过试验找到问题,然后调整设计来解决问题,这种能力正是研发机构的核心竞争力。

3 结论及建议

失效稳定杆的断口为典型的疲劳断口,稳定杆存在严重的脱碳问题,导致稳定杆出现早期疲劳起源并最终扩展断裂。

建议重新制定该稳定杆的脱碳指标要求,以提高其耐久性。