某20Cr2Ni4A钢轴开裂原因分析

高学平

(1. 山东大学 材料液固结构演变与加工教育部重点实验室, 济南 250061;2. 山东大学 材料科学与工程学院, 济南 250061)

某20Cr2Ni4A钢轴直径220 mm,长1 200 mm,该轴前期经正火处理,后进行渗碳处理,初次渗碳后淬火,轴表面硬度达不到要求;此后,进行了二次渗碳淬火处理,渗碳淬火+低温回火后,表面硬度达到58 HRC以上,满足要求;但该轴静置4 d(天)后,出现开裂,如图1所示。为找出该20Cr2Ni4A钢轴的开裂原因,笔者对其进行了一系列检验和分析。

1 理化检验

1.1 宏观分析

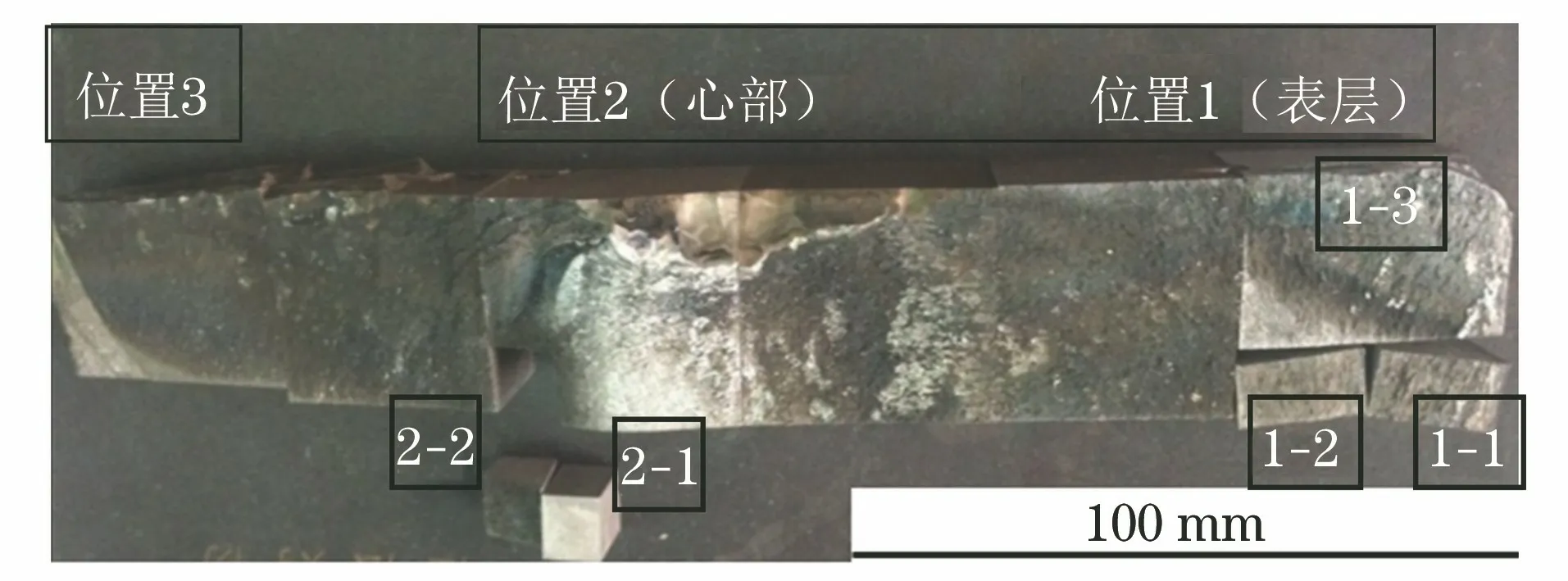

图1 开裂钢轴的宏观形貌Fig.1 Macro morphology of the cracked steel shaft

由图1开裂钢轴的宏观形貌可见,裂纹从轴的左侧端部开始沿轴的径向和轴向同时扩展,为长而深的纵向裂纹。在钢轴开裂处的左侧取样,如图2所示,其中A区是人为打开断口区域,其余位置为钢轴的开裂断口区域。取B区位置试样进行分析,如图3所示。位置1为裂纹起始位置,位置2为轴的径向中心位置,位置3为微裂纹沿径向扩展的终止位置,宏观断口形貌显示该断口为脆性断裂断口。

图2 开裂钢轴断口宏观形貌Fig.2 Macro morphology of fracture of the cracked steel shaft

1.2 化学成分分析

采用电火花直读光谱仪对该钢轴进行化学成分分析,结果见表1,可见该钢轴的化学成分满足GB/T 3077—2015 《合金结构钢》对20Cr2Ni4A钢的成分要求。

1.3 断口微观分析

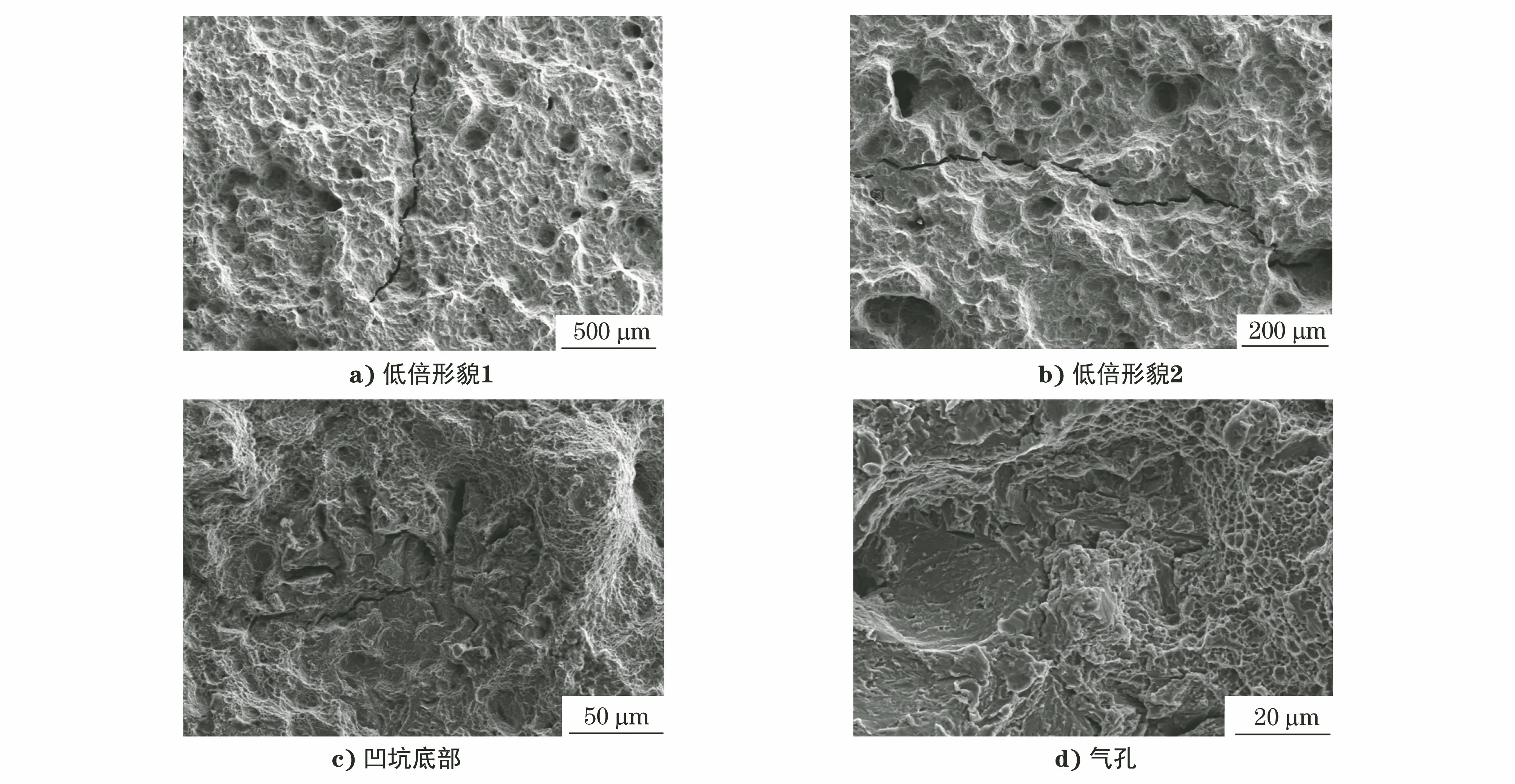

对1-3试样进行扫描电镜(SEM)观察,如图4所示。由图4 a)和b)的低倍SEM形貌可见断口有大量的凸起、凹坑、气孔和二次裂纹缺陷,具有白点群特征,裂纹贯穿其中;图4 c)可见凹坑底部呈现脆性解理断裂和大量二次裂纹,还有大量微裂纹分布于疏松缺陷中,呈辐射状,周边凸起位置有大量韧窝,具有氢脆断裂特点;图4 d)可见断口上有一个较大的气孔,气孔表面较光滑。由图4可知,开裂钢轴的断口呈现白点氢脆断裂特征。

图3 断口B区位置取样示意图Fig.3 Diagram of sampling of fracture zone B

1.4 金相检验

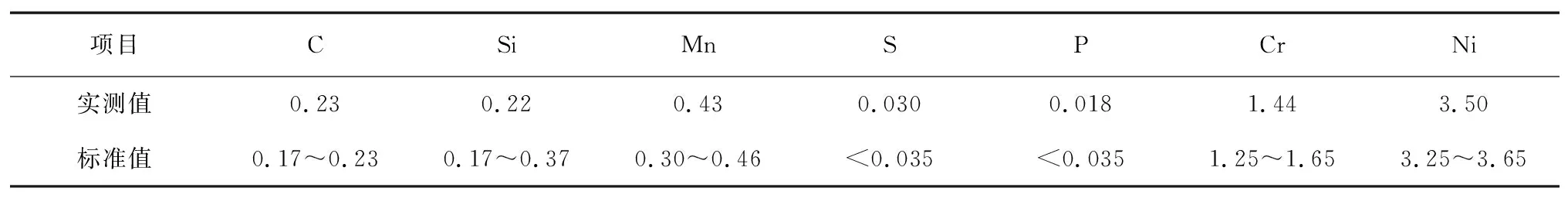

表1 断裂钢轴的化学成分(质量分数)Tab.1 Chemical compositions of the cracked steel shaft (mass fraction) %

图4 1-3试样的SEM形貌Fig.4 SEM morphology of the sample 1-3: a) low magnification morphology 1; b) low magnification morphology 2; c) bottom of pit; d) blowhole

取1-1, 1-2, 2-1, 2-2试样进行金相检验,4个试样经镶嵌、磨制、抛光后,用3%(体积分数)的硝酸酒精溶液浸蚀,在金相显微镜下观察分析,如图5~图7所示。对1-1试样的显微组织采用比较法,对照GB/T 25744—2010《钢件渗碳淬火回火金相检验》中各级别图片,在级别最高处进行显微组织评定。

1.4.1 1-1试样显微组织评级

观察1-1试样垂直断面方向的显微组织,在距离渗碳层表面0.05~0.15 μm区域放大500×,采用比较法进行马氏体评级、残留奥氏体评级以及渗碳层碳化物评级。结果马氏体、残留奥氏体为3级,其显微组织形貌如图5 a)所示;渗碳层碳化物为2级,表面未见明显脱碳层,如图5 b)所示。

1.4.2 1-2试样显微组织

观察1-2试样平行断面方向的显微组织形貌,如图6所示。图6 a)为带状组织,并沿该轴的轴向排列,根据GB/T 13299—1991《钢的显微组织评定方法》,该带状组织为3级。带状组织的高倍形貌如图6 b)所示,可见显微组织主要为回火马氏体+部分贝氏体+残余奥氏体,表面沿轴向分布的带状组织结构不均匀,导致了该轴力学性能的各向异性。

图5 1-1试样显微组织形貌Fig.5 Microstructure morphology of sample 1-1: a) martensite + austenite; b) cementite

图6 1-2试样显微组织形貌Fig.6 Microstructure morphology of sample 1-2: a) low magnification; b) high magnification

1.4.3 心部组织

2-1试样的显微组织形貌如图7所示,低倍形貌显示其具有明显带状组织特征,根据GB/T 13299—1991,带状组织为3级。高倍形貌显示带状组织均由回火马氏体+部分贝氏体+少量铁素体构成,组织结构不均匀,具有明显带状组织特征,如图7 b)所示,马氏体的存在说明该轴经淬火后已基本淬透。

图7 2-1试样显微组织形貌Fig.7 Microstructure morphology of sample 2-1: a) low magnification; b) high magnification

1.5 气孔及夹杂物分析

1.5.1 轴表面位置1处

1-1试样经磨制、抛光、浸蚀后在光学显微镜下观察,发现大量的白色亮点,如图8 a)所示,经SEM高倍放大后,可见其为聚集的气泡群和夹杂物,如图8 b)~d)所示。在图8 d)中可见裂纹沿夹杂物从气泡聚集处穿过,气泡聚集处成为裂纹快速扩展的通道。

图8 1-1试样组织形貌Fig.8 Morphology of structure of sample 1-1: a) low magnification morphology; b) high magnification SEM morphology; c) blowhole; d) inclusions and blowholes

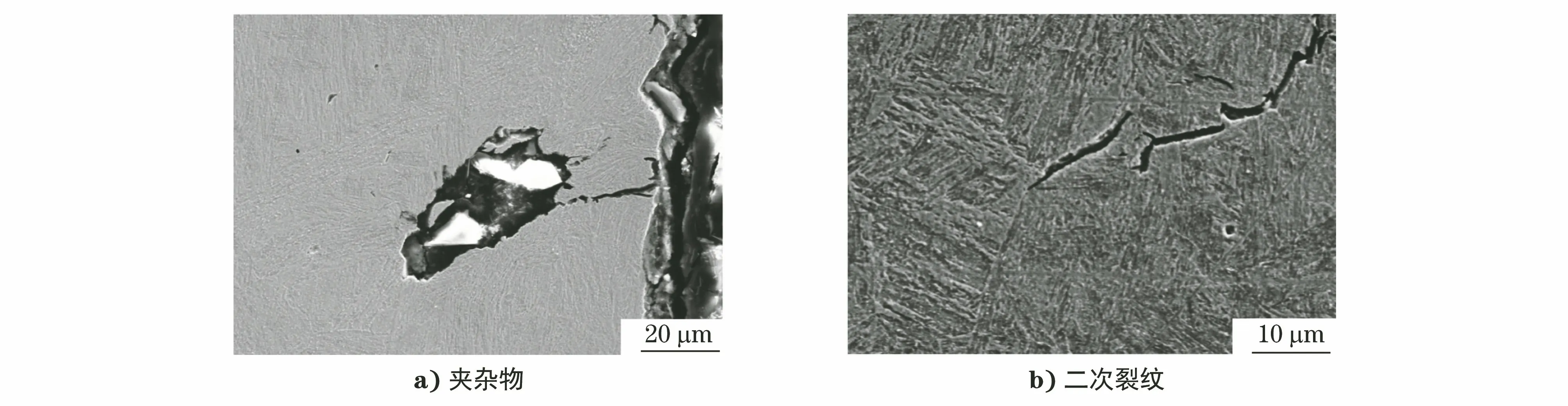

图9为1-2试样断面处高倍形貌,由图9 a)可知,在第一类内应力作用下裂纹最先在表层的夹杂物处萌生,并扩展;由图9 b)可知,大量的二次裂纹也是在夹杂物和气孔等缺陷处形成和扩散,裂纹有沿晶和穿晶两种扩散途径。

1.5.2 轴中心位置处

图10为轴的中心位置处2-1和2-2试样的高倍组织形貌,由图10可知,轴心部同样存在大量的气孔聚集区和夹杂物,尤其是图10 b)中部分夹杂物和气孔连成了一串,割裂基体,大幅降低了基体的强度和韧性,使得该处在相同等级的淬火应力下更易发生开裂[1]。

1.5.3 夹杂物成分分析

利用能谱(EDS)仪对开裂钢轴的夹杂物进行成分分析,分析位置如图11所示,夹杂物成分见表2。由表2可知,开裂钢轴的夹杂物成分主要为氧化铝、氧化镁和硅酸盐等。

图9 1-2试样断面处高倍形貌Fig.9 High magnification morphology of sample 1-2: a) inclusion; b) secondary crack

图10 轴中心位置处的高倍组织形貌Fig.10 High magnification structure morphology at the center of the shaft: a) sample 2-1; b) sample 2-2

图11 开裂钢轴夹杂物的EDS分析位置Fig.11 EDS analysis positions of inclusions in the cracked steel shaft:a) location a; b) location b; c) location c; d) location d; e) location e; f) location f;

表2 开裂钢轴夹杂物的化学成分 (质量分数)Tab.2 Chemical compositions of inclusions in the cracked steel shaft (mass fraction) %

2 分析与讨论

化学成分分析结果表明,该开裂钢轴的化学成分符合GB/T 3077—2015 对20CrNi4A钢的成分要求,该轴的开裂与化学成分无关。显微组织中回火马氏体、渗碳体、残余奥氏体级别基本在合理范围内,但是无论是表层还是心部都存在高达3级的明显条带组织,钢轴中不允许存在严重的带状组织。带状组织相邻带的显微组织会有所不同,渗碳处理后,会进一步导致渗碳层的硬度不均匀,条带之间还会产生应力集中,力学性能具有各向异性,使淬火畸变量变大,更易造成淬火开裂,带状组织一般应控制在2级以下[2-4]。钢轴心部显微组织是回火马氏体,这说明该轴已基本淬透,回火温度较低,相同淬火温度下,低回火温度会导致轴中存在更大的残余内应力。该轴的断口为长而深的纵向宏观裂纹,这是由第一类内应力所引起。纵向裂纹又称轴向裂纹,其是由工件表面伸向心部的深度较大的裂纹,这种裂纹产生于轴件表面最大拉应力处。该轴完全淬透了,在轴的表面产生了最大畸变应力。钢轴在渗碳前没有进行充分的正火处理,没有消除轴表层和心部的带状组织;渗碳处理后没有进行高温回火,没有充分消除内应力;二次渗碳处理,进一步提高了表层氢脆的概率。不合理的热处理工艺使钢轴产生了过大的内应力,是该轴发生静置开裂的主要原因。

缺陷检测结果显示开裂钢轴的表面存在大量的气孔、夹杂等缺陷,这些气孔在渗碳处理时易吸收大量的氢,导致工件产生氢脆[5-6];而且该轴还进行了二次渗碳淬火处理,会在轴中储存更多的过饱和氢,进一步增加了过饱和氢形成白点的几率。轴表面夹杂物严重超标,夹杂物处易引起应力集中,成为裂纹源;裂纹萌生后,在静置过程中,裂纹逐渐扩展到一定程度后形成宏观裂纹,导致该20Cr2Ni4A钢轴发生静置开裂[7]。

3 结论及建议

不合理的热处理工艺使钢轴产生了过大的内应力,在表层的夹杂物和气孔等缺陷处产生了应力集中。裂纹在缺陷处萌生并扩展,最终导致钢轴发生静置开裂。

建议采用优质20Cr2Ni4A钢为钢轴原材料,热处理前对钢轴进行检验,查找缺陷。钢轴在渗碳前进行正火处理,充分消除带状组织;渗碳后进行高温回火,充分消除内应力。