Q345钢输油管道开裂原因分析

朱开阳

(国电都匀发电有限公司, 福泉 550501)

Q345钢作为一种中强度、高韧性的热轧结构钢广泛应用于建筑、桥梁、管道等领域,优良的焊接性是Q345钢被广泛应用的原因之一[1-2]。某电厂公用系统输油管道在运行过程中发生泄漏,管道规格为φ133 mm×5 mm,材料为Q345钢,泄漏位置在弯头焊缝和直管连接焊缝处,为了减少漏油对运行设备的影响,电厂在泄漏部位表面进行了简单的堆焊处理。出于对整体设备的安全性考虑,电厂在停机检修时将该弯头进行了更换。为了查明管道泄漏原因,杜绝类似事故再次发生,笔者对开裂管道进行了失析分析。

1 理化检验

1.1 宏观分析

由于在管道泄漏后,电厂采取了直接补焊处理的临时措施,所以弯头外表面焊缝部位未见明显异常,但弯头内壁裂纹依然清晰可见。对管道进行渗透检测,裂纹形貌如图1所示。可见裂纹分布于弯头侧熔合线处,长约100 mm,基本平行于焊缝。焊缝存在错边和根部未熔合现象。

图1 管道内壁裂纹宏观形貌Fig.1 Macro morphology of the crack at inner wall

1.2 化学成分分析

采用FOUNDRY-MASTER型牛津全谱立式直读光谱仪,在直管段和弯头处分别取样进行化学成分分析,结果见表1。可见管道直管段的化学成分满足GB/T 1591—2018《低合金高强度结构钢》对Q345钢的成分要求,而管道弯头处的化学成分则与GB/T 1591—2018中Q345钢的成分不符。

表1 开裂管道的化学成分(质量分数)Tab.1 Chemical compositions of the cracked pipe (mass fraction) %

1.3 硬度测试

在开裂管道远离焊缝位置的直管段和弯头处分别取样,试样表面采用砂纸打磨,然后用HBE-3000A型布氏硬度计进行硬度测试,测试5点,测得开裂管道远离焊缝位置的直管段和弯头处的布氏硬度平均值分别为160 HB和235 HB,可见两者硬度差别较大。

1.4 金相检验

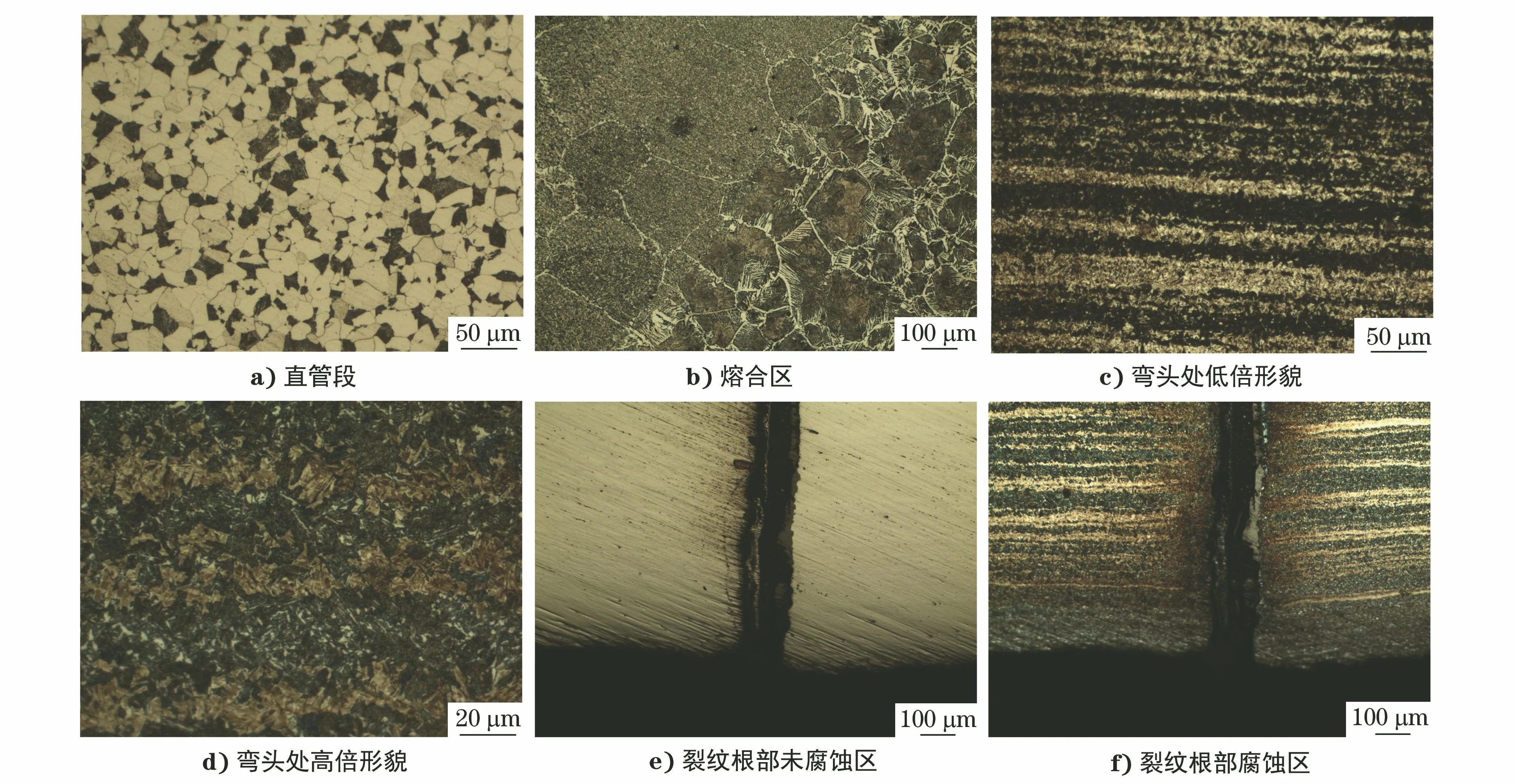

在开裂管道的直管段、弯头处、两者的连接焊缝处以及裂纹处分别取样,在纵截面上进行金相检验。试样经磨抛后,用4%(体积分数)的硝酸酒精溶液浸蚀,在蔡司金相显微镜下观察,如图2所示。可见直管段和弯头处母材的显微组织不同,直管段为铁素体+珠光体,如图2 a)所示;弯头处为马氏体并呈明显带状分布,如图2 c)~d)所示;焊缝存在魏氏组织,其熔合区形貌如图2 b)所示;裂纹处未见明显夹杂且裂纹两侧显微组织与弯头母材显微组织一致,如图2 e)~ f)所示。

图2 开裂管道各处显微组织形貌Fig.2 Microstructure morphology of the cracked pipe:a) straight pipe section; b) fusion zone; c) low magnification morphology of elbow; d) high magnification morphology of elbow; e) uncorroded zone at crack root; f) corroded zone at crack root

2 分析与讨论

化学成分分析结果表明开裂管道的弯头和直管段母材不同,直管段材料与设计材料一致。弯头的金相检验结果表明其存在明显的带状组织,带状组织应在连铸过程中形成,由于组织遗传性的存在,后续的热处理工艺仍然没有消除这种形态。由于钢液浇铸温度偏高,并且锰/硅比例系数较大,造成了硅锰枝晶偏析,从而出现带状组织[3-6]。直管段的锰与硅质量分数比为1.84,弯头的锰与硅质量分数比为7.35,成分配比决定了弯头处容易生成带状组织,而该组织的存在对后续弯制过程有较大的影响,表现为容易形成表面裂纹[7]。

实际焊接采用Q345钢的同种钢焊接工艺执行,而弯头和直管的焊接已经属于异种钢焊接范畴,实施的焊接工艺不适用于弯头和直管焊接,熔合区魏氏组织的存在也说明了焊接工艺不当。按国际焊接学会推荐的碳当量计算公式计算得出直管段的碳当量为0.28,满足GB/T 1591—2018的技术要求,属于易焊接材料。弯头段的碳当量高达0.78,属于难焊接材料。在一般焊接过程中,当碳当量低于0.4时,不需要进行预热处理,碳当量达到0.6后,焊缝热影响区产生冷裂纹的倾向明显增强。裂纹距焊缝中心线为6 mm,对于壁厚为5 mm的管材,手工电弧焊的热影响区宽度一般为6~8 mm,说明裂纹正好处于热影响区内,很可能是焊接产生的冷裂纹。

综上所述,裂纹产生有以下3个方面原因:焊接前未正确识别材料是否与设计材料一致。焊接操作时误将两个部件当同种钢焊接,使得制订的焊接工艺不适用于本次焊接,因此焊缝质量存在问题,错边和根部未熔合现象加大了焊接应力、减弱了焊缝强度。弯头质量存在问题,带状组织对弯制不利,容易萌生表面裂纹。

3 结论及建议

由于弯头的选材不当,后续对直管段和弯头进行焊接前未能正确识别材料,造成制订的焊接工艺不恰当。不恰当的焊接工艺使得焊接热影响区产生了冷裂纹,最终导致该Q345钢输油管道开裂。

建议对同批次入厂的弯头进行跟踪检查,确认其实际材料,对实际材料与设计材料不符合的弯头进行更换;焊接完成后的焊缝要根据要求进行全面的无损检测,确保焊接质量。