某重卡发动机进气软管开裂原因分析

薛天柱, 朱兮倩, 柯增权

(陕西重型汽车有限公司 理化计量检测中心, 西安 710200)

发动机进气软管(以下简称进气软管)采用多层材料结构,即中间缠绕弹簧钢丝(以下简称钢丝)作为加强骨架,内外两侧包裹涤棉混纺布涂橡胶材料,表面橡胶为三元乙丙橡胶。生产工艺为:涤棉混纺布涂橡胶→软管胎具整体缠绕涂胶涤棉混纺布(管口一层,管身可多层)→管口部分缠绕橡胶层,管身缠绕钢丝→再次整体缠绕涂胶涤棉混纺布(管口一层,管身可多层)→硫化成型→脱模→修边→成品→抽检耐“正、负”压力→入库→出厂[1-4]。

进气软管安装在重卡发动机的进气口与空滤器的出气口之间,企业技术要求其应承受不小于20 kPa的负压。某重型卡车的发动机进气软管在使用6个月左右即发生了多处破损开裂现象,进气软管开裂后,粉尘等异物从裂口处进入发动机,使发动机产生异常磨损。笔者对开裂进气软管进行了理化检验和分析,找出了开裂原因并提出了改进建议。

1 理化检验

1.1 宏观观察

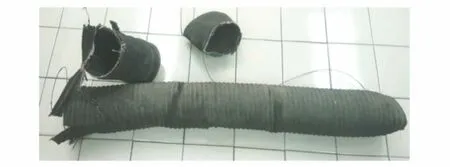

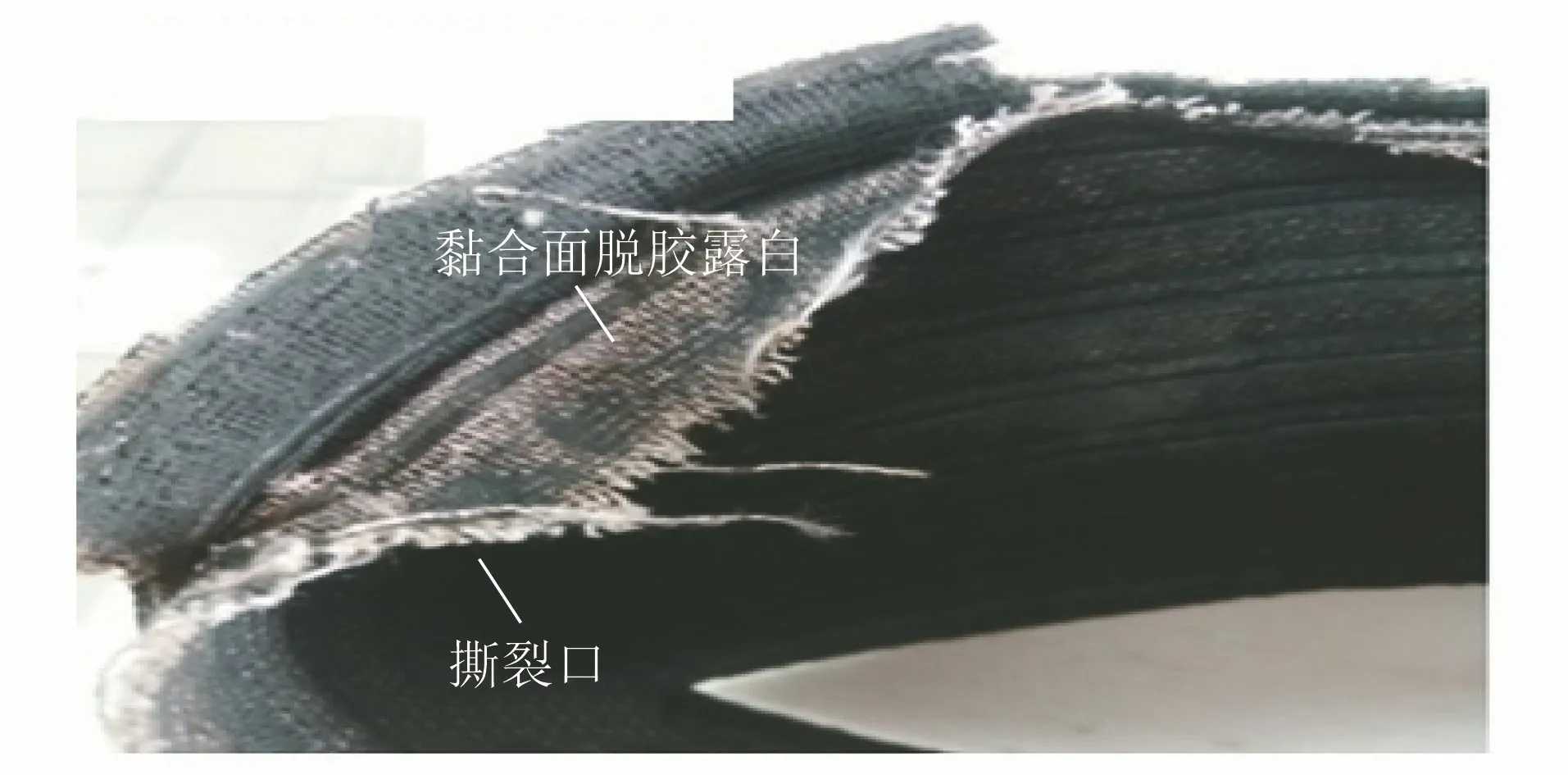

开裂进气软管宏观形貌如图1所示,可见软管沿周向撕裂,管体外表面多处隆起。进气软管内、外表面未发现龟裂,但内包裹层两面涂胶均出现了严重脱落露白现象,如图3和图4所示。

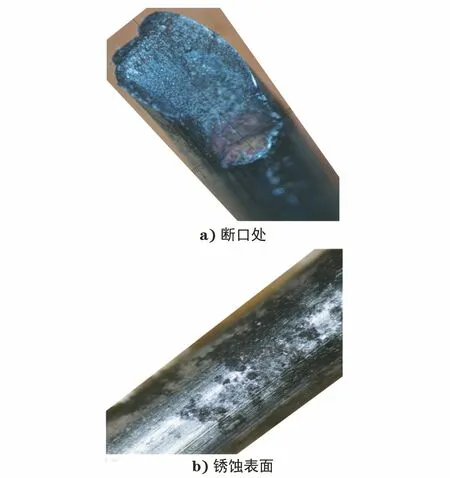

进一步观察,可见进气软管撕裂口处钢丝发生了断裂;再将表面未破裂隆起部位割开,该处钢丝也同样发生了断裂,如图5所示。由此不难理解,钢丝在发生断裂后断口处张开,使得软管鼓包从而出现外表面隆起现象,再经过长时间运行,尖锐的钢丝断口便将软管胶布层沿周向割裂。钢丝断口附近及钢丝表面均存在较严重的锈蚀现象,呈浅褐色和暗褐色。

图1 开裂进气软管宏观形貌Fig.1 Macro morphology of cracked intake hose

图2 软管外表面鼓包处宏观形貌Fig.2 Macro morphology of the bulge on the hose outer surface

图3 软管内表面脱胶处宏观形貌Fig.3 Macro morphology of the degumming area on the hose inner surface

图4 软管内层黏合面脱胶处宏观形貌Fig.4 Macro morphology of the degumming area of the bonding surface of the hose inner layer

图5 进气软管鼓包处钢丝宏观形貌Fig.5 Macro morphology of steel wire at the bulge of intake hose

1.2 钢丝理化检验

1.2.1 钢丝化学成分分析

对断裂钢丝进行化学成分分析,结果见表1,可见各元素含量均符合YB/T 5311—2010《重要用途碳素弹簧钢丝》对E类钢丝的成分要求。

表1 断裂钢丝的化学成分(质量分数)Tab.1 Chemical compositions of the fractured steel wire (mass fraction) %

1.2.2 钢丝抗拉强度

在失效软管上截取未断裂的一段钢丝进行拉伸试验,结果见表2,可见钢丝的抗拉强度远低于YB/T 5311—2010中E类钢丝的抗拉强度要求。取库存的未使用的进气软管钢丝进行拉伸试验,抗拉强度为1 982 MPa,符合YB/T 5311—2010的技术要求。

表2 钢丝的抗拉强度Tab.2 Tensile strength of the steel wire MPa

1.2.3 钢丝金相检验

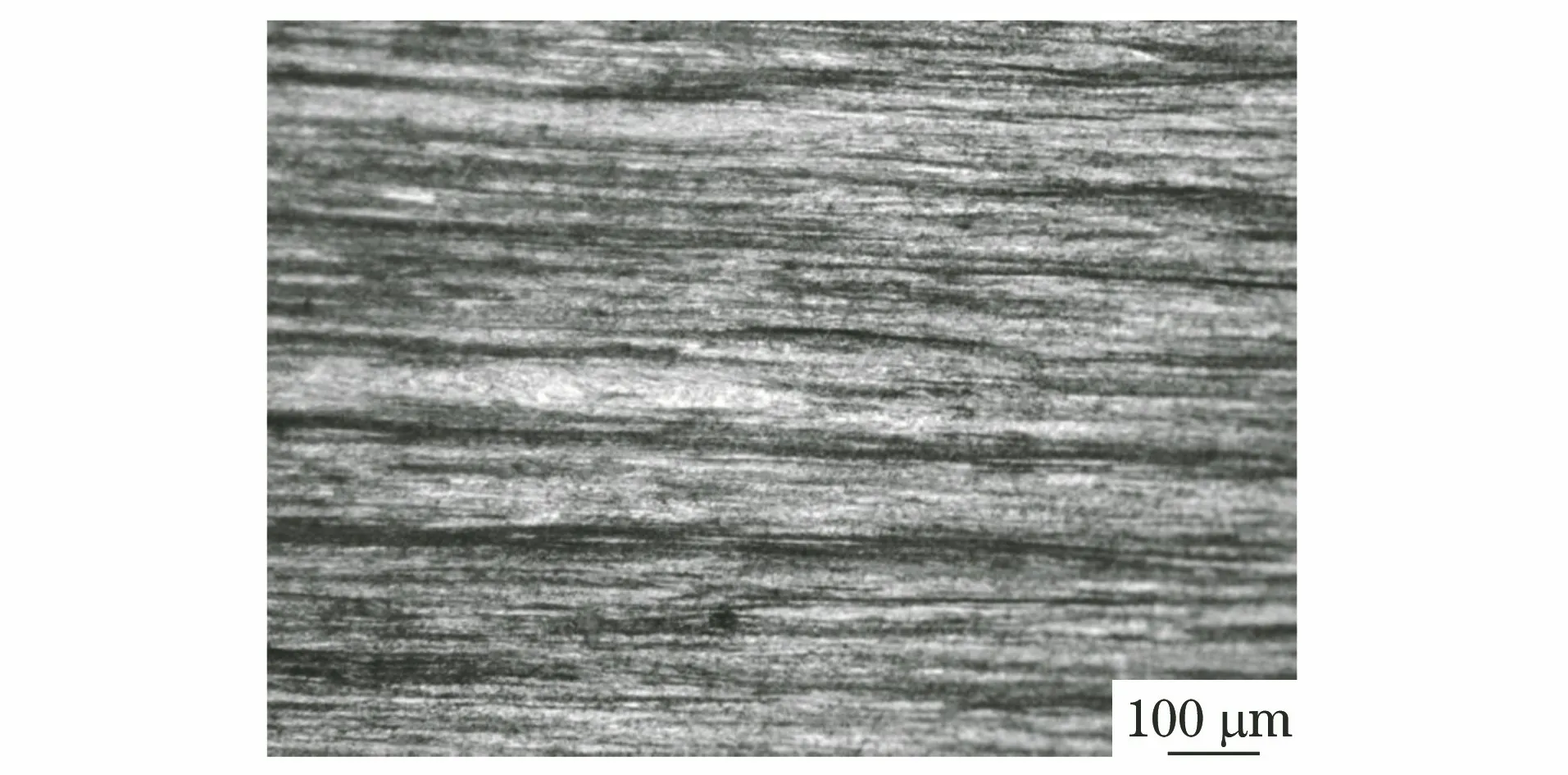

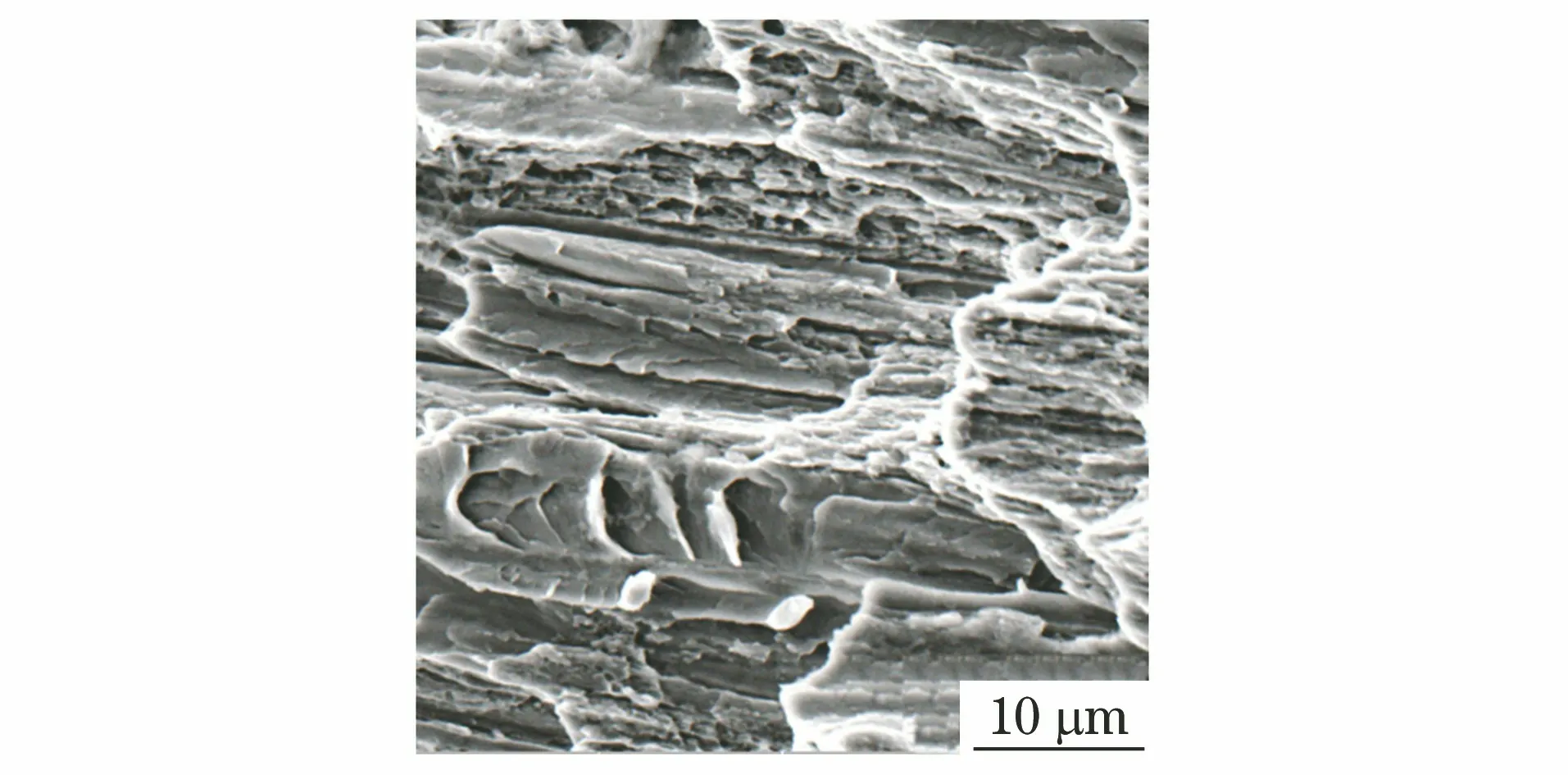

钢丝的显微组织形貌如图6所示,可见钢丝的细小索氏体组织经过强烈的冷拉塑性变形呈现出细密的纤维状形貌[2],硬度为497 HV1,各类夹杂物均为0.5级,表明其显微组织正常。

图6 钢丝的显微组织形貌Fig.6 Microstructure morphology of the steel wire

1.2.4 钢丝断口分析

(1) 宏观分析

钢丝断口分为两部分,如图7 a)所示,一部分为垂直于钢丝轴线的横向断裂平台及一小段沿轴线的断口部分,该部分面积较小、表面粗糙,该区域锈蚀严重;另一部分为裂纹失稳扩展沿轴线纵向发展并逐渐倾斜至最后断裂的区域,该区域锈蚀较轻。图7 b)为钢丝表面的锈蚀形貌,可见暗褐色的锈蚀表面存在数量较多的锈蚀坑。

图7 钢丝断口处和锈蚀表面的宏观形貌Fig.7 Macro morphology of a) fracture and b) rusted surface of the steel wire

(2) 微观分析

对钢丝断口进行扫描电镜(SEM)分析,图8为平台部分的断口形貌,可见断口呈现泥纹状花样。图9是布满细密拉痕的钢丝表面形貌,可见在腐蚀坑附近存在较多微裂纹。为方便断口分析,采用胶黏方法对断口表面进行了清理,再用丙酮、超声波进行清洗。图10表明断裂起源于钢丝锈蚀表面,具有多源特征,放射性扩展形成断口平台区后沿轴线扩展。清洗后的显微断口,尽管因为锈蚀因素及其残留物的影响,不能清晰显示断口微观形貌特征,但是仍可以排除疲劳辉纹、沿晶断裂,大致显示出准解理断裂特点。

图8 钢丝断口SEM形貌Fig.8 SEM morphology of the steel wire fracture:a) at low magnification; b) at high magnificaiton

图9 钢丝表面锈蚀坑SEM形貌Fig.9 SEM morphology of rusted pits on the steel wire surface

图10 钢丝断口裂纹源SEM形貌Fig.10 SEM morphology of the crack source of the steel wire fracture:a) at low magnification; b) at high magnification

失稳区纵裂部位的微观形貌如图11所示,呈准解理形貌,显示出纤维状特点,结合金相检验结果,可知冷拉性能的各向异性,使得裂纹更易于沿变形方向的某个晶面进行。

图11 纵裂部位SEM形貌Fig.11 SEM morphology of the longitudinal crack part

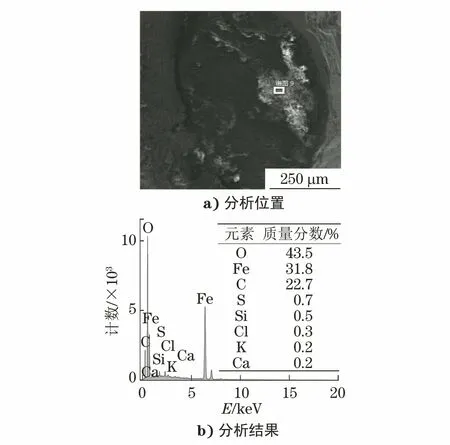

对断口进行能谱(EDS)分析,分析位置和分析结果如图12所示,结果表明钢丝断口发生了氧化锈蚀。另外,断口处碳元素含量很高,分析认为腐蚀产物中存在碳酸根或碳酸氢根离子。

图12 钢丝断口EDS分析位置及结果Fig.12 EDS analysis a) position and b) results of the steel wire fracture

1.3 进气软管壁厚测量及耐压测试

开裂进气软管的最薄处壁厚为1.0 mm,符合图纸设计要求。对库存进气软管进行耐压试验,其“正、负”压力达到耐负压不小于2 MPa,正压不小于1 MPa,符合设计要求。

1.4 软管隆起原因分析

与软管生产厂家对软管隆起原因进行联合分析,认为在胶布涂胶过程中,压延机使用的润滑油滴落在胶布表面,使其在布层及橡胶层之间形成了一层油膜,在后期软管硫化过程中使得布层和胶层之间局部橡胶硫化黏合受到影响,局部胶布黏合强度降低,在产品实际使用过程中因软管受负压、振动等因素而发生脱胶现象。另外,对与失效软管同批次及前后批次的软管进行了调查,此类问题未再次出现,说明软管脱胶现象为偶发事件。

2 分析与讨论

由以上理化检验结果可知,进气软管中的钢丝断裂是引起软管开裂失效的主要原因,但是钢丝化学成分、金相检验结果、钢丝直径等都是合格的,而且同一工艺制造的相同进气软管耐压试验结果及钢丝强度也满足技术要求。但在开裂软管上截取的钢丝的抗拉强度显著低于标准要求,仅有1 235 MPa。根据钢丝断口特征,着重研究钢丝锈蚀的产生及其与钢丝断裂的关系。首先,锈蚀既可能是软管破裂后由钢丝外露造成的,也可能是生产过程中由钢丝生产、存放等因素造成的。由图5可知,进气软管隆起处并没有明显破裂现象,但是在割开后发现该处大面积区域钢丝与里外包裹层黏合不良,钢丝表面存在严重氧化锈蚀现象,这说明钢丝不是在软管破裂后才发生锈蚀的。对钢丝未断裂表面腐蚀部位进行观察,腐蚀坑深约0.015 mm,整个钢丝断口表面几乎都被锈蚀,因而可以排除锈蚀是由生产、存放引起的,加之锈蚀产物能谱分析结果主要是氧、碳元素,硫含量很低,所以也不是橡胶硫化处理引起的。软管内包裹层两面均出现严重脱胶现象,使得涤棉混纺布表面失去防护,进气通过涤棉混纺布空隙与钢丝发生接触。

应力腐蚀断裂(SCC)是在拉应力与特定腐蚀环境共同作用下的一种脆性低应力破坏,拉应力也包括了材料的残余应力。应力腐蚀及由应力腐蚀引起的弹簧钢丝失效得到了业界的普遍重视和研究[5-9],这些研究表明,冷拉钢丝由于材料缺陷浓度增加、表面存在残余拉伸应力,其对应力腐蚀具有敏感性,弹簧钢丝具有较高的强度,而随着强度的增加,应力腐蚀敏感性增加;在应力腐蚀破坏中,高强度材料自身或者环境中产生的氢原子具有重要影响;同时,材料成分、组织、表面状态都对应力腐蚀有直接或间接影响;碳酸盐及碳酸氢盐溶液被认为是碳钢和低合金钢产生SCC的敏感环境。

综合上述分析和锈蚀产物能谱分析结果,认为该进气软管弹簧钢丝的断裂是应力腐蚀断裂。进气软管在工作中管内是负压状态(发动机工作时产生吸气,空气通过进气软管进入发动机,但因软管前端的空滤器滤芯等部件形成气阻,使软管内形成负压,在气阻一定的条件下,发动机功率增加,负压随之增加),由于内外压差作用受到来自外部的大气压力,因而其钢丝横截面存在弯曲应力(其中,外侧是拉应力)。高强度的冷拉弹簧钢丝的应力腐蚀开裂临界应力较低,在包裹层脱胶情况下,由于缺氧的进气条件,加之特定大气环境中存在的碳酸盐或碳酸氢盐以及水分,弹簧钢丝具有了腐蚀环境,因此发生了低应力腐蚀断裂。当起支撑作用的钢丝发生断裂后,该处的软管管壁形成鼓包,其部分尖锐的钢丝断口会刺穿软管形成开放破损,并进一步撕裂扩展最终导致软管开裂失效。

3 结论及建议

进气软管包裹层表面脱胶使得软管钢丝发生应力腐蚀断裂,断裂钢丝使软管管壁形成鼓包,其部分尖锐的断口刺穿软管形成开放破损,并进一步撕裂扩展最终导致软管开裂失效。

建议软管生产方加强过程质量控制,保证涤棉混纺布与橡胶的黏合性,杜绝软管包裹层再次发生脱胶。