TOFD检测中母材缺陷的判定

张智伟 郑其海 苏庆龙

(宁波市镇海甬安无损检测工程有限公司 宁波 315207)

在我国随着制造和安装工期、辐射防护的困难,TOFD检测技术在压力容器制造和安装过程中的应用越来越多。TOFD检测图谱的判定还需要进一步研究,图谱的判定需要具有一定经验的检测人员,母材缺陷的判定困难更大,需要通过更多的现场检测和实际解剖的比对,总结TOFD检测中母材缺陷图谱的特征,从而降低TOFD检测中母材缺陷的误判概率。

1 设备制造和安装过程中的母材缺陷图谱示例

笔者在本文中所引用的TOFD图谱是采用ISONIC-2007的检测仪器采集的,对大量具有一定共性的图谱进行分析,并结合超声检测和现场解剖验证,发现该类图谱为母材缺陷图谱。下面通过实际检测中发现的母材缺陷图谱进行举例说明:

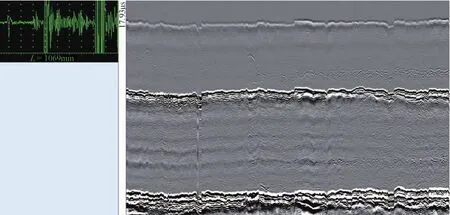

1)某现场安装的汽油分馏塔纵向对接焊缝TOFD检测中发现的母材缺陷图谱。主体材质:16MnR,规格为T=34mm,坡口型式为X型,焊接方法:SMAW;扫查方式:非平行扫查;探头规格:5MHzφ6;楔块角度60°;聚焦深度为23mm;探头间距:80mm。钢板轧制过程中产生分层引起的母材缺陷图谱如图1所示。

图1 分层引起的母材缺陷图谱

2)某厂在用的3000m3丙烯球罐下环缝抽检发现的母材缺陷衍射信号。主体材质:Q370R,规格为T=44mm,坡口型式为X型,焊接方法:SMAW;扫查方式:非平行扫查;探头规格:5MHzφ6;聚焦深度为30mm;楔块角度60°;探头间距:104mm;钢板轧制过程中产生的点状杂质引起的母材缺陷图谱如图2所示。

图2 杂质引起的母材缺陷图谱

3)某厂制造的加氢反应器进出料换热器环向对接焊缝TOFD检测中出现的母材缺陷图谱。主体材质:15CrMoR(H),规格为T=45mm,坡口型式为U型,焊接方法:GTAW+SAW;扫查方式:非平行扫查;探头规格:5MHzφ6;聚焦深度为30mm;楔块角度60°;探头间距:104mm;本次检测仪器设置采用的NB/T 47013.10—2015标准,发现的母材缺陷图谱如图3所示。

图3 母材缺陷图谱

2 TOFD检测图谱比较和解剖结果

通过对大量TOFD检测图谱进行比较,并对具有共性图谱中的超标缺陷进行现场解剖验证,发现6台容器的6条对接焊缝的TOFD检测图谱存在共性,图谱中的缺陷特征与焊缝中的点状和条状缺陷比较相似。在对这6台容器的6条对接焊缝母材缺陷进行解剖前,都采用了A型脉冲反射式超声检测仪器进行检测,按照NB/T 47013.3—2015评定满足钢板或锻件验收要求。经过解剖发现像图2母材缺陷解剖后缺陷很难发现,图3母材缺陷解剖后的缺陷如图4所示。

图4 图3解剖后的照片

3 母材缺陷图谱特征

母材缺陷很容易被判定为点状的密集缺陷或条状的夹渣进行评定,造成大量的返修,返修后进行复探,缺陷图谱并没有变化。其实是钢板在轧制或者锻压过程中产生的分层、非金属夹杂物、夹渣、折叠等母材缺陷[1]。TOFD检测中母材缺陷图谱具有以下特征:

1)TOFD检测中出现的母材缺陷与材质及规格无关。

2)母材缺陷图谱与焊接缺陷图谱相似,但缺陷所在的位置不同,母材缺陷分布在焊缝两侧或者一侧,焊接缺陷分布在焊缝及热影响区。

3)用A型脉冲反射法超声检测时,缺陷回波具有分层、点状缺陷的特征。

4 母材缺陷形成原因

1)钢锭内的气泡、大块的非金属夹杂物、未完全切除的残余缩孔或发生折叠,均可能引起分层[2]。

2)钢在冶炼和浇铸过程中理化反应和炉渣、耐火材料侵蚀剥落进入钢液中形成的[3]。

5 母材缺陷图谱的判定

如图2所显示的图谱,很容易定性为点状的密集缺陷,其实不是密集缺陷,它是母材缺陷衍射信号。当发现图谱显示为图1、图2(密集的在同一深度范围内的图谱)显示时,可以采用以下方法进行判定:

1)采用垂直焊缝方向进行非平行扫查来进一步地对缺陷进行定性,具体的操作是从焊缝一侧的母材向焊缝方向再通过焊缝再到母材,对扫查的图谱进行观察,如果探头在母材上扫查有图1(图2)的图谱显示,而在焊缝和热影响区上扫查没有图1(图2)的图谱显示,则表明该缺陷是母材缺陷。垂直焊缝方向进行非平行扫查及扫查后的图谱如图5所示。

图5 焊缝扫查图谱

2)采用A型脉冲反射法超声检测,分别采用直探头和K1的斜探头进行检测,图2所示的图谱直探头和斜探头有可能都能检测到,说明缺陷是点状的分散的。图1所示的图谱只有直探头才能检测到,说明缺陷是面状(与母材平行)。

6 结束语

TOFD检测中会出现一些具有焊缝内部点状和条形缺陷特征的母材缺陷图谱,很容易被当作焊缝内缺陷进行返修。通过现场解剖、对比和验证,得出母材缺陷图谱的特征及判定方法,为今后TOFD检测母材缺陷的判定提供一定的依据,可以防止误判,减少了TOFD检测不必要的返修。

[1] 王晓雷. 承压类特种设备无损检测相关知识[M].北京:中国劳动社会保障出版社,2014.

[2] 于建文,等. 钢板分层问题的探讨[J].锅炉制造,2001,179(01):45.

[3] 任颂赞. 钢铁金相图谱[M].上海:科学技术文献出版社,2003.