一台WNS型锅炉材质劣化事故分析

张 旭 许崇涛 陈志刚 毛富杰 萧艳彤

(天津市特种设备监督检验技术研究院 天津 300192)

近几年随着对环境保护的重视,清洁高效的燃气锅炉应用越来越广泛,其作为特种设备具有很高的危险性和危害性。笔者对天津市某台燃气蒸汽锅炉事故进行了调查和技术分析,讨论了事故发生的原因并提出了相应的处理意见。

1 事故概况介绍

发生事故的锅炉为WNS2-1.0-Y/Q型卧式内燃锅炉,操作介质为水/水蒸气,额定工作压力为1.0 MPa,使用压力为0.45MPa。炉胆的规格及材质为:炉胆外径:Dw=820mm,取用壁厚:10.0mm,炉胆材质:20g。

据介绍,该锅炉运行过程中有异味产生,司炉工随后发现右侧直读式水位计已无水位显示,左侧水位计显示正常水位,司炉工立即进行停炉操作。该锅炉的自动上水和高、低水位报警及连锁保护装置信号均引自左侧水位表。

现场检查发现锅炉炉胆上方偏左侧(从前向后看)约15°方向后数1~6波纹局部向炉胆火侧凸出变形,最大局部变形量为30mm,环向变形长度为250mm,见图1。检查锅炉水侧基本无水垢,未见烟管变形现象。

图1 炉胆变形图

经分析认为,左侧水位表连管发生了堵塞,形成假水位导致保护装置未启作用。经查,使用单位未能按照《锅炉使用管理规则》要求建立锅炉使用安全管理制度以及管理记录等。司炉工未落实水位表定期冲洗工作,致使发生锅炉缺水,炉胆发生变形。

2 锅炉材质状况分析

2.1 金相分析

锅炉运行时,锅炉用钢材在长期高温的作用下会发生珠光体球化、过热及过烧等现象。珠光体是片状渗碳体和铁素体的机械混合物,珠光体球化是由于片状渗碳体是不稳定的组织,在长期高温作用下逐渐自发趋向球化,球化后钢材的抗拉强度、屈服强度等均会下降。过热是指加热温度超过900℃时,奥氏体晶粒变粗,而过烧发生在更高的情况下,一般超过1200℃,此时不仅奥氏体晶粒变粗,晶界会被氧化或融化,出现裂纹,出现过烧现象的钢材只能报废[1]。

锅炉缺水过程中水位逐渐下降,回燃室上部为最先缺水干烧部位,之后依次是烟管,炉胆顶部(如已变形部位)。现场宏观检验未发现烟管火侧和水侧有过热、变形等迹象,加之烟管的综合受热、受力情况优于回燃室和炉胆。因此仅选择了锅炉炉胆未变形部位(底部后数第2个波纹处背火面)、变形量最大部位(炉胆上部倒数第五个波纹迎火面)、回燃室前管板烟气侧(最先缺水部位)三个部位进行了金相检测。

1)锅炉炉胆未变形部位(底部后数第2个波纹处背火面)的金相组织见图2,组织为典型的铁素体+珠光体,为低碳钢正常组织。

2)变形量最大部位(炉胆上部倒数第五个波纹迎火面)的金相组织见图3,未见裂纹与过热、过烧现象,珠光体区域中的碳化物已明显分散,并向晶界聚集,珠光体形态尚保留,根据DL/T 674—1999《火电厂用20钢珠光体球华评级标准》,已达到中度球化(4级)。

图2 炉胆未变形部位金相组织

3)回燃室前管板烟气侧(最先缺水部位)金相组织见图4,与炉胆金相组织相似,已达中度球化(4级)。

图3 炉胆变形量最大部位金相组织

图4 回燃室前管板烟气侧的金相组织

2.2 硬度检测

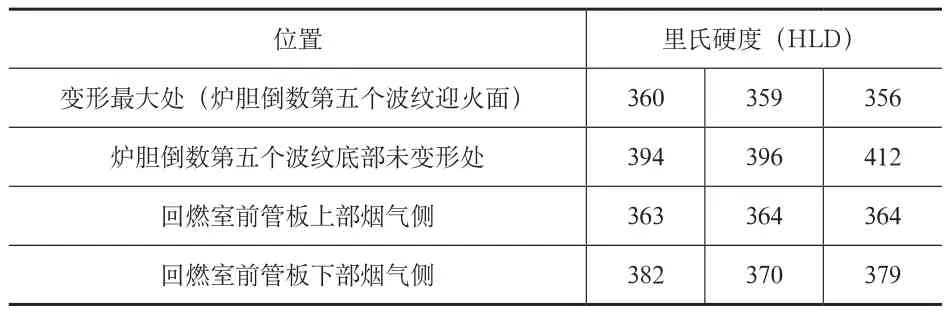

受压元件的材质劣化会引起强度和硬度的降低,表1选取了具有代表性的4个点进行了硬度检测(里氏硬度)。

表1 不同部位硬度值

由表1可见,炉胆最大变形处硬度值小于炉胆波纹未变形处,回燃室前管板上部的硬度值小于前管板下部。根据GB/T 1172—1999《黑色金属硬度及强度换算值》、GB/T 17394.4—2014《金属材料 里氏硬度试验 第4部分:硬度值换算表》和GB/T 16508—1996《锅壳锅炉受压元件强度计算》,通过硬度推算与修正得到上述两部位的常温基本许用应力分别为126MPa和 130MPa。根据 GB/T 16508—1996《锅壳锅炉受压元件强度计算》,20g的常温基本许用应力为148MPa,分别高于炉胆和回燃室22MPa和18MPa。此处将该差值用于推算计算壁温下的基本许用应力值,详见表2。

表2 许用应力表 MPa

2.3 强度校核计算

锅炉受压部件虽发生材质劣化,但并未达到报废的程度,根据可用性原则,可进行强度计算,使锅炉在限制条件下运行。

根据实测硬度值推算的抗拉强度值对炉胆变形部位和回燃室前管板进行强度校核计算,计算采用原设计标准GB/T 16508—1996《锅壳锅炉受压元件强度计算》进行校核。

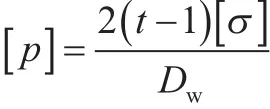

1)根据炉胆校核计算。

式中:t —— 设计值,10mm;

Dw—— 炉胆外径,820mm。计算得到 [p]=1.28MPa,强度满足设计要求。

波纹炉胆无需进行稳定性校核,原设计炉胆的惯性矩裕度较大,变形处不再进行惯性矩校核。

2)根据回燃室管板校核计算。

式中:t —— 设计值,16mm;

KdJ—— 假想圆系数,148.35mm。

计算得到[p]=0.92MPa,强度不满足设计要求,需要降压使用。

由于没有对炉胆惯性矩进行校核,材质劣化情况下的许用应力为推测值等原因,将安全系数取为2,修正后的允许工作压力为0.46MPa。

3 事故原因分析及处理意见

造成此次事故的直接原因是左侧水位表水位显示异常,造成自动上水和高、低水位报警及连锁保护装置动作失灵,锅炉内水位不断降低,锅炉缺水部位材质在高温下发生劣化。间接原因在于,进入炉胆火侧检验时发现燃烧器安装存在偏置,火焰偏置方向冲向炉胆变形位置,炉胆缺水时,高温火焰使得炉胆材质劣化、强度降低,最终炉胆在外压的作用下发生失稳[2],导致炉胆变形。造成此次事故的根本原因在于,锅炉司炉人员未按规定定期冲洗压力表,安全巡查工作不到位,未对两个只读水位表水位对比,未能及时发现水位表的假水位和水位异常情况;最根本原因在于使用单位未能按照《锅炉使用管理规则》要求建立锅炉使用安全管理制度以及管理记录等,纵容了司炉人员违反相关的安全操作规程,导致发生此次事故。

由于炉胆及回燃室已出现材质劣化现象,根据强度计算的分析结果,该锅炉可在限制压力下运行(最高工作压力不超过0.46MPa),另根据锅炉的状况和使用单位的使用情况,提出5条处理意见和改进措施。

1)该锅炉炉胆变形量已超出《锅炉定期检验规则》第2.6.3.2条关于筒体变形的规定,应将变形部位进行修理并经水压试验合格后方能使用。

2)调整燃烧器,防止燃烧器火焰偏置,造成火焰直接冲刷受热面。

3)将锅炉自动上水和高、低水位报警及联锁保护装置的信号引自不同信号源,防止水位信号管路堵塞,造成所有水位安全保护装置失灵。安全附件应定期进行试验以验证灵敏度。

4)原安全阀压力级别过高,应更换降压后压力等级的安全阀并经校验后锅炉方可使用。

5)加强锅炉房管理工作,根据现行法规建立各项管理制度与记录,落实水位表定期冲洗等工作。

4 结束语

本次事故是由于安全保护装置失灵导致锅炉缺水,使得受压部件材质劣化、失稳变形。安全保护装置的灵敏与有效对于保障锅炉安全稳定地运行起着重要的作用。一些使用单位在日常的使用过程中对于安全附件的定期试验并未给予足够的重视,导致锅炉事故时有发生,因此使用单位应加强锅炉房的管理工作,同时检验人员在定期检验的过程中,也应将检验工作落实到位,审查使用单位的锅炉运行管理记录,并现场监督操作人员对安全附件进行试验,保障锅炉的安全运行。

[1] 陈丽娜,马文慧,李咏梅,等.锅炉受压元件材质劣化研究及实例[J].轻工科技,2011(08):35-36.

[2] 毛富杰.立式锅炉爆炸事故分析[A].2013年全国失效分析学术会议论文集[C].中国机械工程学会理化检验分会、中国机械工程学会失效分析分会,2013.