350 MW超临界锅炉水冷壁多漏点爆管原因分析

马少海 笪耀东 杨喜胜

(中国特种设备检测研究院 北京 100029)

水冷壁是锅炉机组的重要组成部件,其工作环境与其他部分相比更加恶劣,在运行过程中极易发生缺陷,影响锅炉机组的安全运行,因此,水冷壁是锅炉定期检验时的重点之一。在电站锅炉中,引起水冷壁故障的主要因素有过热、腐蚀、磨损、应力损坏和疲劳损坏等。

1 爆管概况

某铝业股份有限公司热电厂6号机组锅炉型号为SG-1110/25.4-M4404,是上海电气集团锅炉厂有限公司生产的350MW超临界参数直流锅炉,为单炉膛、四角切圆燃烧、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊Π型结构煤粉锅炉,最大连续蒸发量1110t/h,过热器出口额定蒸汽压力25.4MPa,过热器出口额定蒸汽温度571℃,再热器出口额定蒸汽压力4.29MPa,再热器出口额定蒸汽温度569℃。

2016年11月30日,6号机组运行中水冷壁发生泄漏造成机组停机。停机后检查发现前墙约21m标高处#1角燃烧器水冷套出口弯头处,多根水冷壁管发生泄漏。为查出水冷壁爆管事故原因,针对爆管的水冷壁进行了失效分析[1-3]。

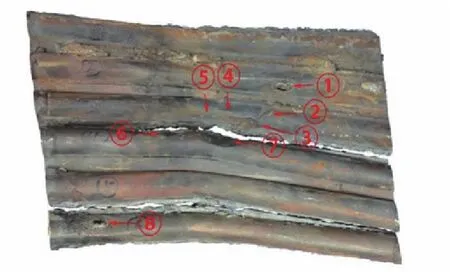

图1为水冷壁管泄漏点处照片。图中对产生的泄漏点进行从上到下依次编号,共有8处漏点。

图1 水冷壁管泄漏点

2 资料查阅

截止到泄漏停炉,该铝业股份有限公司热电厂6号机组锅炉累计运行时间约27000h,图1中,上数1~3根管子是在2016年6月停炉大修期间,因水冷壁高温腐蚀壁厚减薄而更换的管子,其余管子为原始管。水冷壁管材质为15CrMoG,水冷壁管焊接采用GTAW焊接方法,焊接材料为TIG-R30焊丝,鳍片材料为SA387-Gr12Cl1,鳍片与水冷壁管之间焊接采用SMAW焊接方法,焊接材料为φ3.2mm的R307手工焊电焊条,焊前预热温度≥150℃,预热方式为火焰预热。

3 试验检测与分析

为分析泄漏原因,取水冷壁泄漏区共6根水冷壁管作为分析用样管,进行下列试验。

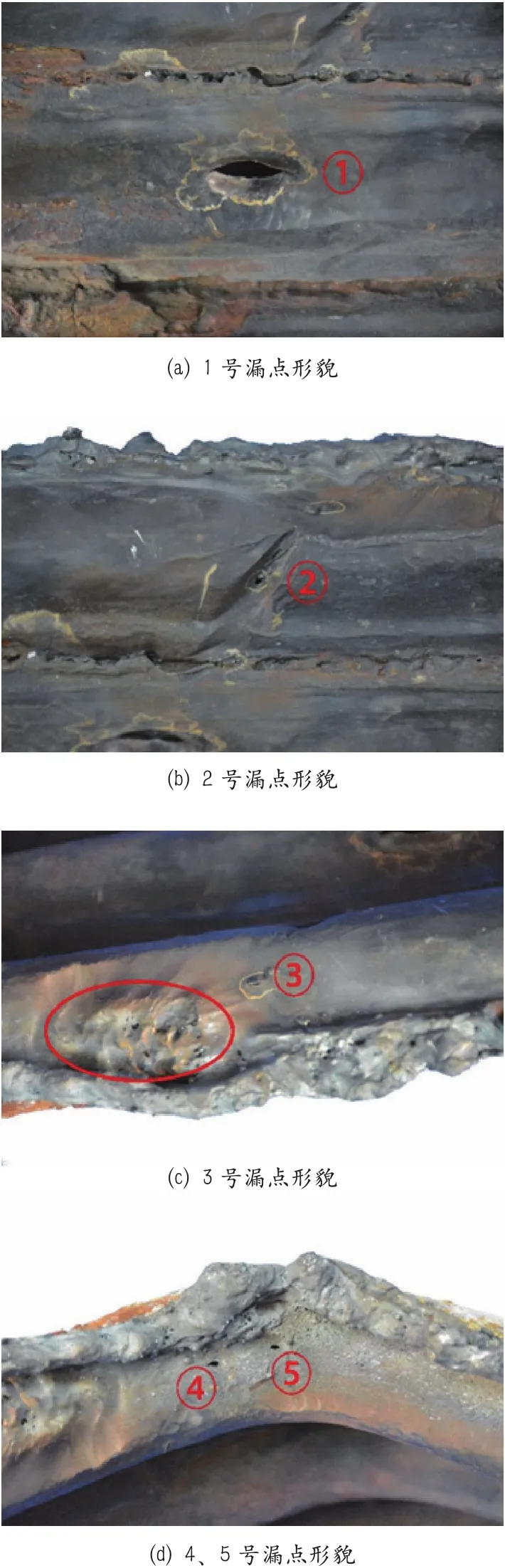

3.1 宏观检查与首漏点判断

图2为各泄漏点外观形貌图,从图2可以看出,①和⑧号漏点尺寸较大,均呈桃核形外翻形貌,②至⑦号漏点尺寸较小。结合图1和图4,③号漏点左侧存在一处长40mm×宽15mm的补焊区,补焊区正对⑦号漏点位置。③~⑥号漏点均位于水冷壁管表面,⑦号漏点位于水冷壁管与鳍片焊接接头区域。该分析用样管外表面无明显腐蚀痕迹。

结合图1及图2各漏点位置以及形貌可以看出,①和⑧号漏点为吹损减薄,非首漏点;②号为①号漏点泄漏吹损造成的泄漏;④、⑤号为⑦号漏点泄漏吹损造成的泄漏;⑥号为⑤号漏点泄漏吹损造成的泄漏。结合图1和图2(c),⑦号漏点右上位置,正对③号漏点左侧的补焊区[图2(c)中圆圈位置],该区域位于新更换管子上,且补焊区外观形貌较差,若在补焊区存在泄漏,会吹损⑦号位置造成减薄泄漏。因此,对③漏点右侧补焊区进行表面渗透(PT)探伤检测,结果如图3所示。从图3可以看出,该区域并未出现因焊接造成的泄漏情况。综合以上宏观检查与分析,可以判断位于鳍片与水冷壁管焊接位置的⑦号漏点为本次水冷壁泄漏的第一漏点。

图2 各泄漏点外观形貌图

图3 补焊区渗透探伤

图4 水冷壁鳍片焊接宏观形貌

⑦号漏点位于鳍片与水冷壁管焊接位置,图4为水冷壁管鳍片焊接宏观形貌。

3.2 金相检测及分析

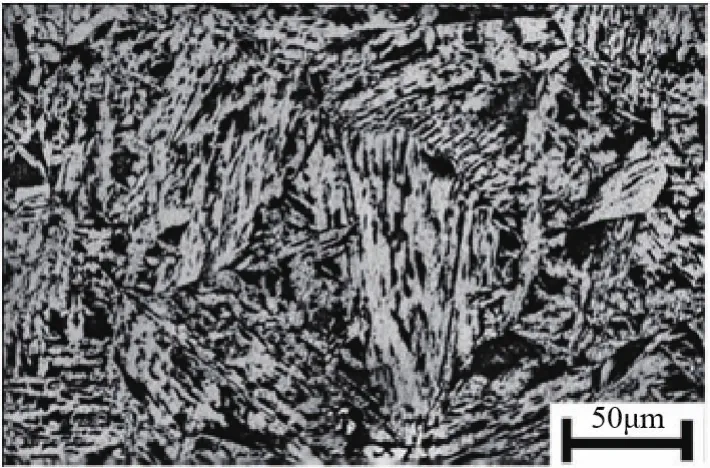

对⑦号漏点解剖进行金相检测,结果见图5及图6。

从图5可以看出,水冷壁管组织为铁素体+珠光体+少量贝氏体组织,符合GB 5310—2008对15CrMoG材料的组织规定,母材球化评级为II级。

从图6可以看出,⑦号漏点附近金相组织为铁素体+珠光体+魏氏组织。

图5 水冷壁管金相组织

图6 ⑦号漏点附近金相组织

3.3 扫描电镜及能谱分析

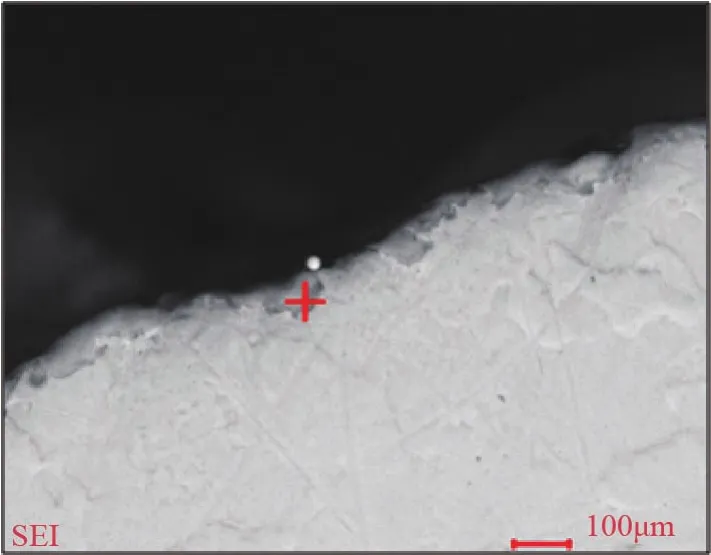

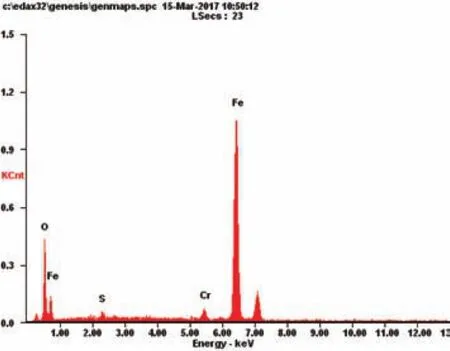

对首泄漏点周围进行扫描电镜及能谱分析,见图7及图8。

从图7可以看出,泄漏点附近存在一定的表面涂覆层。从图8可以看出,表面涂覆层除含有较多的O、Fe、Cr等元素外,还含有一定的S元素。

4 原因分析

通过漏点位置以及形貌分析,确定位于上数第4根水冷壁管上的⑦号漏点为首漏点。结合图4鳍片形貌,可以看出新换管的鳍片焊接虽无明显焊接缺陷,但鳍片焊接成形不良。

图7 漏点附近表面扫描电镜

图8 表面涂覆层能谱分析

从图5可以看出,⑦号漏点管子金相组织为铁素体+珠光体+少量贝氏体组织,是15CrMoG材料正常的金相组织;从图6可以看出,⑦号漏点附近金相组织中存在较为明显的魏氏组织[4]。魏氏组织是材料经过高温处理,在一定的冷却速度下形成的一种典型过热组织。DL 869—2012《火力发电厂焊接技术规程》中规定,耐热钢焊接接头不应出现过热组织。过热组织的出现,会降低焊接接头的整体力学性能,尤其是对冲击韧性影响较大,同时,该组织区域也会成为应力集中点。

从图7可以看出,泄漏点附近存在一定的表面涂覆层,且涂覆层存在向金属基体内部侵蚀的现象。对表面涂覆层进行能谱分析,结果见图8。从图8可以看出,表面涂覆层除含有较多的O、Fe、Cr等元素外,还含有一定的S元素。经了解,该电厂水冷壁运行过程中存在较严重的高温腐蚀[5]现象,为了缓解高温腐蚀,在该区域水冷壁进行过表面喷涂防护处理,但在运行过程中,仍不能避免表面S元素的聚集,但分析用样管外表面无明显腐蚀痕迹。

综合以上分析,本次水冷壁泄漏主要原因为焊接原因导致水冷壁管与鳍片焊接处存在过热组织。过热组织的出现,会降低焊接接头的整体力学性能,尤其是对冲击韧性影响较大,同时,该组织区域也会成为应力集中点,并在运行过程中于该处产生微裂纹。随着运行时间的延长,该薄弱处发生泄漏。

5 结论及建议

通过上述试验及分析,得出如下结论:

本次水冷壁泄漏主要原因为焊接原因导致水冷壁管与鳍片焊接处存在过热组织。不符合DL 869—2012中7.4的规定,即耐热钢焊接接头不应出现过热组织。

根据水冷壁管泄漏的失效原因,提出如下建议:

1)对同一批次更换的水冷壁鳍片焊缝进行表面无损检测以及金相抽查,若发现缺陷或过热组织,应进行更换。

2)对发现缺陷或过热组织的水冷壁管进行更换时,应严格执行焊接工艺。

3)通过改进煤种、调整风量匹配、调整燃烧或喷涂等方式缓解水冷壁高温腐蚀。

[1] 钱林峰,于建明,钱公.超临界锅炉水冷壁缺陷统计及检验优化建议[J].电力安全技术,2013,15(07):30-31.

[2] 于振狄.HB-1792/26.15锅炉水冷壁爆管原因分析[J].电站系统工程,2008,24(03):37-38.

[3] Bulloch J H, Callagy A G, Scully S. A failure analysis and remnant life assessment of boiler evaporator tubes in two 250MW boilers[J]. Engineering Failure Analysis, 2009, 16(03): 775-793.

[4] 宁玫,李志群,孙梅红,等.魏氏组织形成机理及对钢管性能影响的分析研究[J].天津冶金,2008(05):118-124+151.

[5] 钱公,车畅,钱林峰,等.超临界锅炉水冷壁高温腐蚀分析[J].中国特种设备安全,2015,31(S1):59-64.