基于3D技术的金属结构件断口形貌重建方法

刘珑,江婷,侯南,张宗阳,丁宁*

(1.齐鲁工业大学(山东省科学院),山东省分析测试中心,山东省材料失效分析与安全评估工程技术研究中心,山东 济南 250014;2.中国重汽集团技术发展中心,山东 济南 250000)

失效分析通常指为寻找失效产品的失效原因和预防措施而进行的一切技术活动,是综合性的质量系统工程,目的是解决材料、系统组成和工程结构等质量问题[1]。为有效开展失效分析工作,目前已经建立了一套完整的失效分析流程。失效分析流程包括现场调查、收集背景材料、技术参量复检、深入分析研究、综合分析归纳推理判断和重现性试验或验证试验等。在这些流程中,失效分析工作人员需要借助多种测试分析手段,其中包括光学显微镜、扫描电子显微镜、X射线荧光光谱、X射线衍射和拉伸试验机等[2-4]。技术参量复检可能用到X射线荧光光谱判断材料的化学成分是否合格,利用拉伸试验判断材料的拉伸力学性能是否合格,利用金相显微镜判断材料的金相组织和夹杂物等是否合格。深入分析研究中需要借助光学显微镜和扫描电子显微镜观察结构件断口的微观形貌,利用能谱分析表面腐蚀产物的化学成分以确定可能的有害元素。这些分析手段在使用过程中可能会碰到各种各样的问题,其中用扫描电子显微镜观察断口的微观形貌时,由于所得到的图片是二维图片,特征形貌的真实位置、高度等信息只能凭借记忆来评估,给分析工作带来了很大难度。

目前,计算机断层扫描成像(CT)、三维(3D)打印和超景深数码显微镜等多种3D技术迅猛发展,得到了广泛的应用。杨少丹等[5]阐述了材料失效分析的传统研究方法,并针对传统手段的不足分析介绍了工业CT在材料失效分析中的特点并指出其应用前景。吴陈铭等[6]对多自由度机器人3D打印技术的研究进展进行了总结,并讨论了目前研究中待解决的问题和可能的发展方向。张卫光等[7]将超景深显微镜应用于昆虫学的实验教学中,并提出了其应用于实验教学中的优势和注意事项。而有关3D打印和超景深数码显微镜应用于金属结构件失效分析的相关研究则鲜有报道,这两项技术的联用通过建立结构件断口的3D模型,从而解决用扫描电子显微镜观察断口时无法掌握断口立体形貌,以及断口由于分析需要被破坏后取样而无法再现等问题。本文以不锈钢换热管的失效案例为例,借助超景深数码显微镜和3D打印技术,建立了断口的3D模型,在有效保护断口形貌的同时,解决了利用扫描电子显微镜进行微观观察时无法掌握断口空间位置的问题。该项技术为金属结构件失效分析中对断口的观察和分析提供了有效手段。

1 3D技术简介

1.1 3D打印技术

3D打印技术于1981年由Kodama[8]提出,发展至今已逐渐成熟,设备成本越来越低,成型速度越来越快,打印质量也越来越好[6]。3D打印技术首先需要通过计算机辅助设计软件读取所需打印结构件的截面信息,然后用各种材料逐层打印出来,最终完成结构件的打印。由于是逐层打印,制造速度快,打印精密度高,因此3D打印要优于传统制造方式。也正是由于3D打印的这些优势,在医学[9]、建筑学[10]、产品设计[11]、教育[12]和珠宝[13]等多个领域有着广泛的应用。但其在金属结构件失效分析领域的应用,还有待进一步开发。

1.2 超景深数码显微镜

超景深数码显微镜广泛应用于考古学[14]、纺织学[15]和工业生产过程中的质量控制等领域,主要包括处理控制器、镜头、自动平台、载物台、快捷控制板和底座等部分。本文所使用的蔡司SmartZoom5超景深数码显微镜,具有工作距离长,图像清晰范围大等特点,其镜头可倾斜以满足多种观察角度,能够实现高速实时图像处理与测量。在金属结构件失效分析领域中,可利用超景深数码显微镜对金属结构件的断口进行宏观形貌观察。适当调节光源,实现对金属结构件断口形貌的真实成像是分析过程的关键。由于近年来开发了新型的超景深数码显微镜景深叠加功能,使得在金属结构件断口分析中,实现断口的3D成像成为可能。

2 断裂失效不锈钢换热管断口的重建

某公司使用的不锈钢换热管,在使用约5年后发生断裂,断裂的管道断口宏观形貌如图1所示。由于该管道断裂时发生了爆管,断口的对偶面在管子爆裂过程中迸出,没有找到。因此,该管道仅存此一处断口,这使得该断口在失效原因分析过程中尤其宝贵,如果需要对其取样,进行夹杂物、微观组织等检查,该断口就会被破坏而不能够再现。在较强的光线下对该换热器管进行宏观观察,发现断口的部分区域凹凸不平,存在多处小台阶,这些宏观特征为后续利用扫描电镜进行微观检查带来了诸多不便。为此,借助超景深数码显微镜和3D打印技术对该断口进行复制重建,能够方便利用扫描电子显微镜进行微观观察及实现对断口形貌的重建保护。

图1 换热器管道断口的宏观形貌Fig.1 Macro-morphology of heat exchanger tube fracture

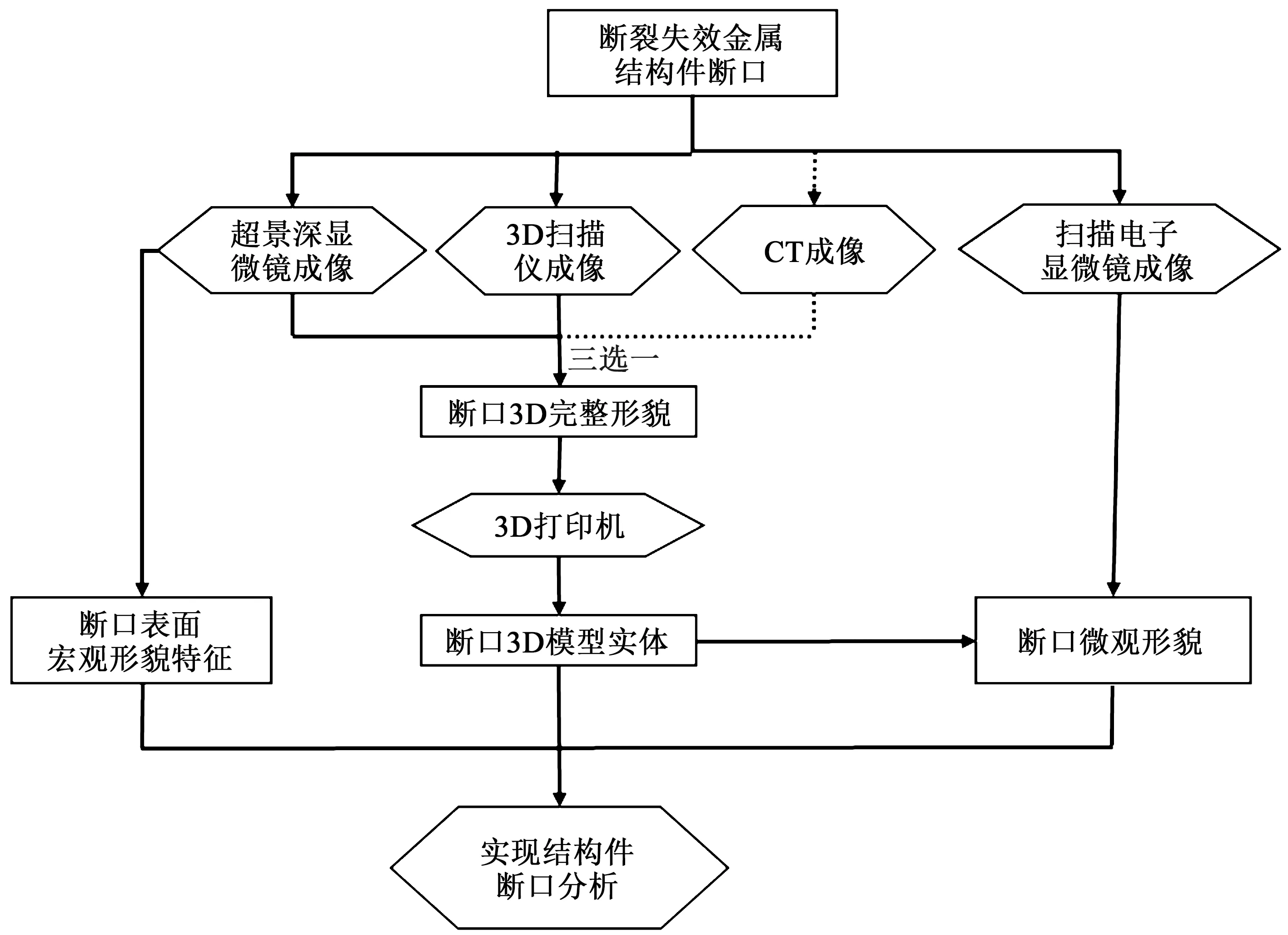

金属结构件断口的3D重建可以为断口的微观观察及分析提供帮助。借助断口的3D实体辅助观察断口的微观形貌,可以随时做标记,使用起来更加便利。并且,当必须对结构件断口进行破坏取样,以实现后续断口处夹杂物、微观组织等的检查时,利用3D识别及打印的断口模型有助于实现对断口形貌的保存。金属结构件断口的3D重建方法可以归结为:先通过超景深显微镜、3D扫描仪和CT等三维成像技术获取结构件断口的3D完整形貌,然后借助3D打印机将断口的完整形貌打印出来,得到断口的3D模型实体;最后应用该实体,辅助扫描电子显微技术对断口进行微观形貌观察。具体路线如图2所示。

图2 结构件断口的3D重建流程Fig.2 3D reconstruction process of the fracture surface

2.1 失效件断口3D形貌数据的获取

为获得高精度的断口立体图像,本文借助超景深数码显微镜的景深叠加模块,在60倍的放大倍数下进行景深叠加,叠加深度的步进距离为90 μm。考虑到换热器管的直径较大,本文以断口凹凸最复杂的区域(台阶聚集区,如图3所示)为例进行3D成像,最终得到的图像如图4所示。该图像为断口凹凸不平的曲面,可以借助三维显示软件将曲面内部填充,得到与失效件相似的实体图像。

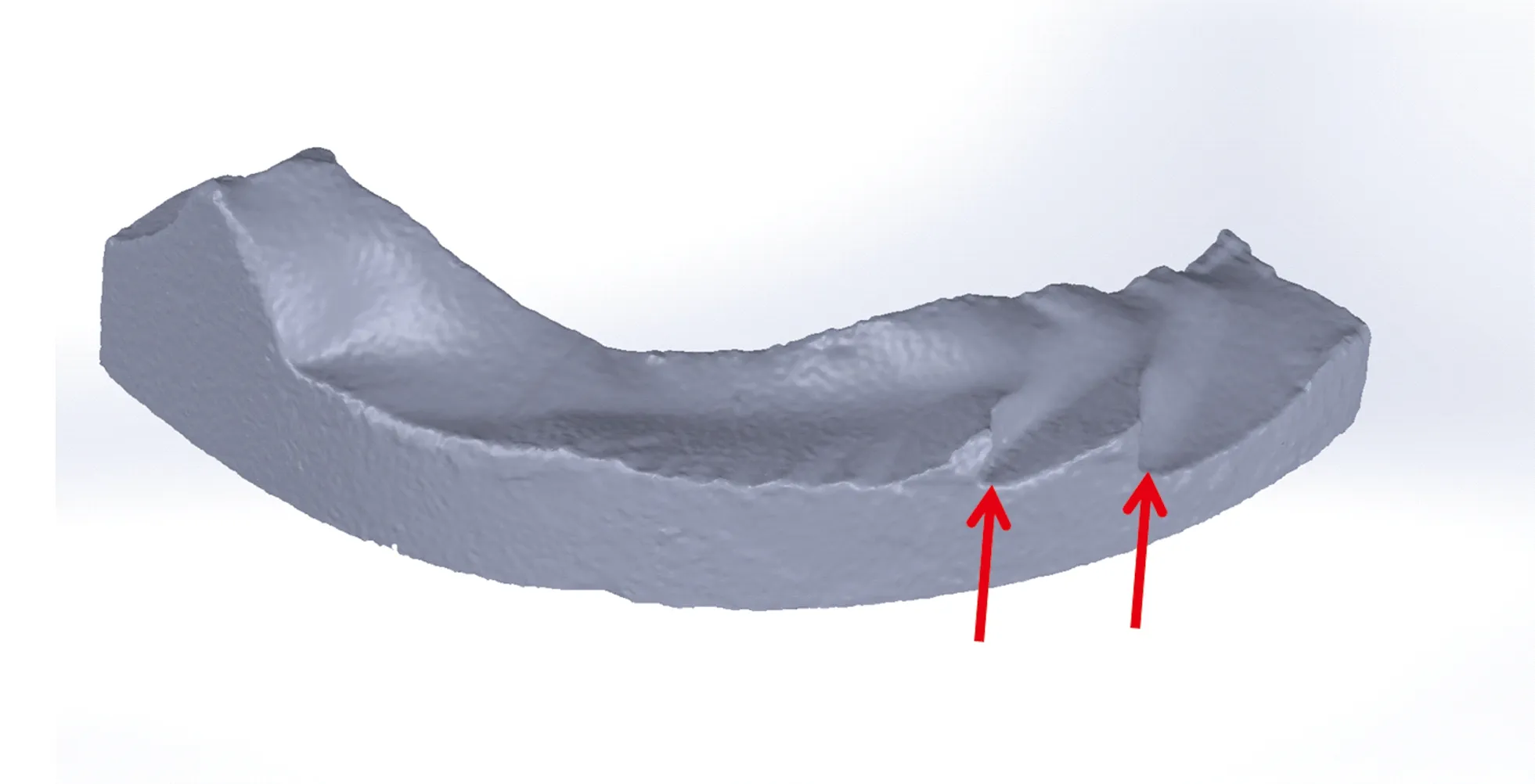

为获得更加精确的图像信息,可选用三维扫描仪或者计算机断层扫描成像技术进行3D形貌的获取。本案例采用PRINCE77型3D扫描仪,对该换热管断口进行进一步扫描,扫描精度可达0.03 mm。图5为利用三维扫描仪获取的换热管断口的3D形貌。对比图4和图5可以看出,仅利用超景深显微镜成像的断口3D图像中,断口表面多个小突起的轮廓虽可见,但断口的内外边缘并不能清晰成像。尤其是断口边缘的台阶交汇位置,因受光源的限制而无法获取。通过3D扫描仪获得的断口3D图像中,这些问题得到了有效克服。图5中清晰可见断口表面的台阶、内外边缘及台阶的交汇处(见图5红色箭头所示),可以清晰反映出断口由多裂纹源产生的表面形貌特征。

图3 管道断口凹凸不平区域宏观形貌Fig.3 Fracture photograph of the tube concave-convex area

图4 利用超景深显微镜获取的断口3D形貌Fig.4 3D photograph of fracture obtained by microscope with super wide depth of field

图5 利用3D扫描仪获取的断口3D形貌Fig.5 3D photograph of fracture obtained by a 3D scanner

2.2 断口模型辅助显微形貌观察

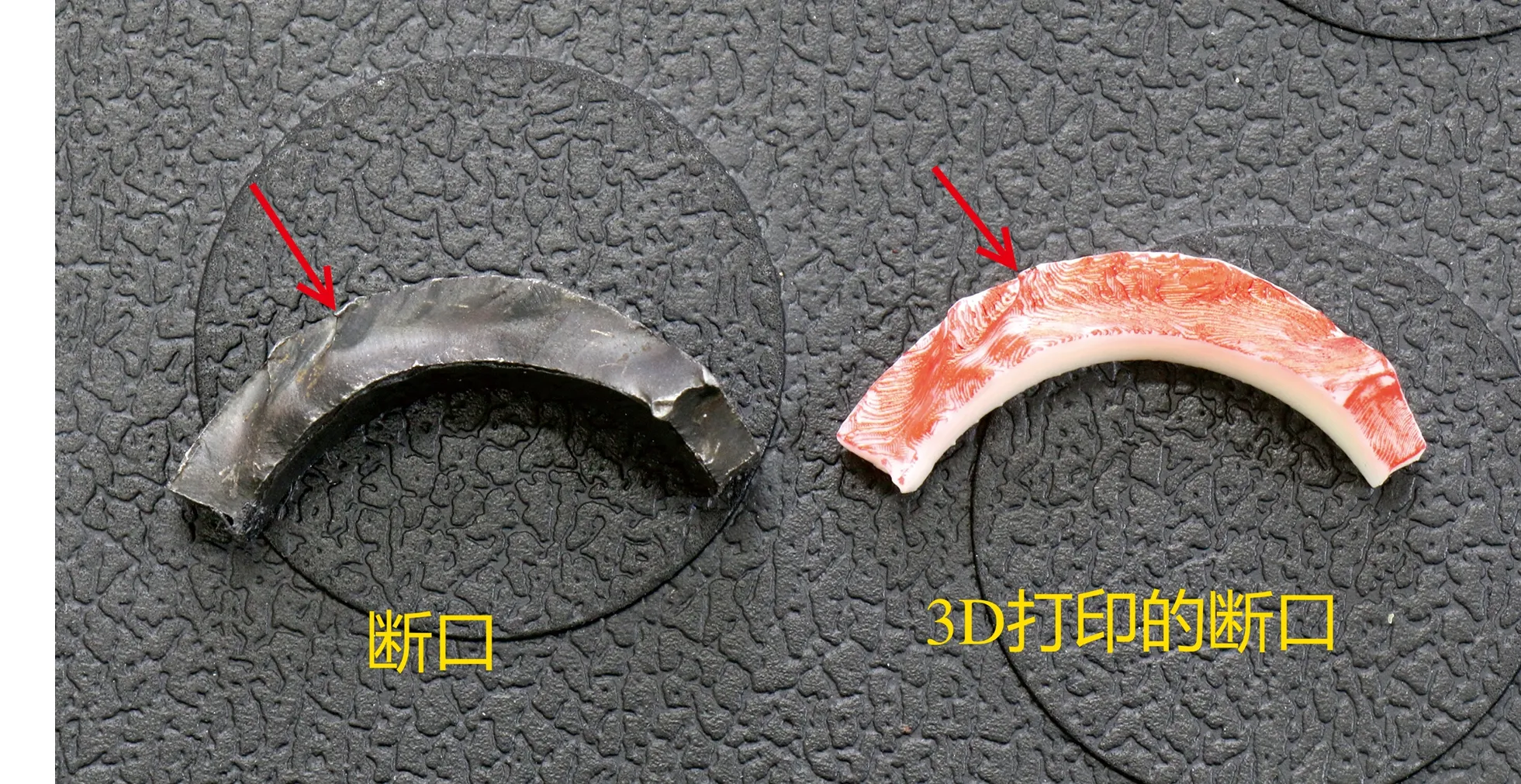

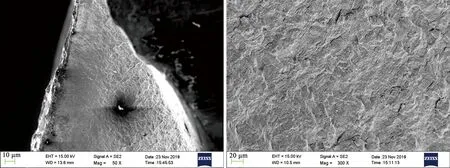

考虑到3D模型是在计算机辅助软件中实现的,在软件中对断口影像进行标记等操作非常不便,因此建立断口的3D实体是很有必要的。3D打印技术是建立断裂结构件断口3D实体的有效手段,将计算机辅助软件中的三维断口模型导入到3D打印机中,就可以得到断口的三维实体。在本案例中,断口模型通过Lite600型3D打印机打印完成,其打印成型精度为0.10 mm。图6为断裂换热器管的真实断口及其3D打印模型的宏观形貌。为了方便拍摄3D断口模型的细节信息,3D打印的断口用红色涂抹。建立换热管3D断口模型后,对比断口3D形貌与真实断口形貌可发现,两者的宏观特征保持一致。在3D断口模型表面,对应真实断口表面的内外边缘、台阶等特征的各个区域均清晰可见,这为我们后续利用断口3D模型辅助开展微观形貌分析提供了便利。完成宏观特征对比后,在3D断口模型表面,对该换热管断口的特定位置进行标记,将换热管的真实断口放入扫描电子显微镜(ZEISS, Supra 55)中进行显微观察。观察过程中,可将3D断口模型随着微观观察位置的变化而随意变化,随时掌握所观察位置是否在同一个裂纹扩展面上等信息。图7为该换热管断口表面多裂纹源引起的其中一个扩展面及其断面细节,相对于3D断口模型的位置见图6箭头所示,这种同步观察对于确定初始裂纹的位置和裂纹走向均具有重要作用。

图6 换热管断口及3D打印的断口模型Fig. 6 Fracture surface of heat exchanger tube and its model obtained by a 3D printer

图7 断口的SEM形貌Fig.7 SEM images of the fracture surface

3 结论

本文利用3D成像及打印技术,实现了对某失效换热管断口的高精度重塑,并将重塑的结构件断口用于该结构件的失效分析过程中,起到了有效的断口特征辅助识别作用及断口样本保护。在失效分析过程中合理运用3D技术可以有效地提高微观检查的效率和准确度,更好地确立初始裂纹的位置和裂纹的扩展方向,这为更好更快地开展复杂断口的微观观察提供了新思路。

3D打印以其突出的技术优势,可以在3D扫描仪或计算机断层扫描成像等技术的基础上,进一步应用于金属结构件完整断口重建分析、金属结构件内部孔隙缺陷重建分析以及断裂过程的重现等方面。3D扫描仪成像或者计算机断层扫描成像技术所获得的结构件三维信息,可以广泛应用于结构件的无损成像,进一步借助有限元分析软件可以实现结构件的应力应变分析和疲劳寿命预测等。