CAS 底吹氮气冶炼高氮钢的研究与应用

温 瀚, 王少军, 黄财德, 赵长亮

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

氮通常为钢中的有害元素,比如汽车钢板氮含量需要严格控制,尽量消除时效和保证金属深冲性能。但对一些特殊钢种如含氮马口铁而言,氮却是一个重要的合金元素[1]:能够促进晶内铁素体形核,有效细化晶粒,提高金属强韧性。目前冶炼含氮钢种的主要工艺分两类:合金增氮法和气体增氮法[2]。合金增氮主要采用氮含量高的合金加入到钢水中进行增氮,比如氮化锰,但收得率偏低并且生产成本较高,在工业生产中运用较少;气体增氮法将氮气吹入钢液,弥散的氮气泡显著改善气体氮合金化的动力学条件,气泡可以增加气-液接触面积,缩短原子扩散距离,有效促进钢液中氮含量接近平衡,其带来的搅拌效应可使钢液温度和合金元素均匀化[3]。此外,氮气作为制作氧气的副产品,成本低廉,当前钢铁企业对生产成本要求日益严格,气体增氮法逐渐被认知并扩大使用[4-5]。

气体增氮常见的工艺为在RH 循环过程中采用氮气作为环流气,氮元素溶解到钢水中增氮,国内很多钢厂(如首钢、鞍钢等钢厂)采用RH 环流增氮的工艺进行高氮钢的冶炼,此工艺相对成熟稳定,增氮速率较为稳定,但RH 处理过程成本偏高,占用了RH 冶炼超低碳钢的产能,首钢京唐公司为进一步降低生产成本、释放RH 产能, 决定开发CAS 底吹氮气冶炼含氮钢工艺。

与RH 利用提升气体供氮不同,CAS 采用底吹供氮。在工艺开发初期由于缺乏底吹供氮经验,经常出现增氮控制不稳定、氩气压力大导致钢液裸露出现二次氧化等问题。为解决上述问题,京唐公司开展了底吹氮气增氮工艺研究,通过理论分析和工业试验研究了钢水温度、吹氮时间、氮气压力和氮气流量对增氮的影响,并提出了合适的增氮技术工艺。

1 钢水增氮理论

1.1 钢水增氮热力学分析

1.1.1 压力的影响

标准状态下,氮在钢液中的溶解度很小,氮以原子和化合物的形式溶解在钢中,钢水吸氮是自发过程,冶炼过程中氮的的溶解反应为:

从式(1)可知,炼钢温度下(1 500~1 700 ℃),N2在钢液中的溶解吉布斯自由能均ΔG>0,反应不能自发进行,因此,钢液中的[N]不是N2直接溶解进入,而是以原子、化合态形式存在于钢液中的。

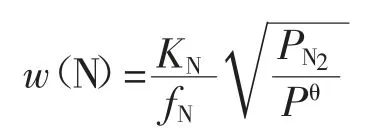

氮的溶解反应Sievert 定律[6]如下:

式中:w(N)为钢中的理论饱和氮含量;fN为氮的活度系数;PN2为氮分压,Pa;Pθ为标准压力,Pa;KN为分压105 Pa 时,1 600 ℃时N2=2[N]反应的平衡常数,由以上公式可以看出氮的溶解度随压力的提高而增大。

1.1.2 合金元素的影响

在合金钢中,由于合金元素的影响,氮的活度系数fN≠1,通常可由下式求得:

式中:Σej,Nw为各元素与氮的相互作用系数;w(j)为各元素在钢中的质量百分含量。

由式2 可以看出,合金元素增加会提高钢中的氮含量。

1.1.3 温度的影响

氮的溶解度还受温度的影响,在不同温度下氮的相互作用系数可由Chipman 所给的计算公式求出[7]:

由式3 可以看出,提高钢液温度有利于增氮。

1.2 钢液增氮动力学分析

假定吸氮按气体向钢水表面的吸附、离解和向钢中溶解的过程进行,即:

1)气泡中氮气由气泡内部向气泡一钢液表面传质。

2)在气泡—金属界面上的吸附化学反应为一级反应,N2=2[N]。

3)[N]在钢液侧边界层中传质。

冶炼过程中,由于气泡很小,吹入的氮气从气泡内部向钢液表面的传质速度比界面反应速度要快得多,即认为步骤1)速度很快,不会成为增氮过程的限制性环节,增氮的动力学由[N]在钢液侧边界层的传质和界面上的化学反应混合控制,可由下式表示[8]:

式中:[N]e为氮气泡与钢液界面处浓度;[N]O为钢液中原始氮浓度;w[N]为钢液中实际氮浓度;ρ(Fe)为钢液密度,kg/m3;A为传质界面,m2;Rm为传质系数;W为钢液质量,kg;t为时间,s。

由式4 可以看出,扩大氮气的传质界面、增加吹

氮的时间均能促进钢液增氮。

2 底吹增氮生产试验

2.1 设备改造

在CAS 原有的吹氩管路上增加了氮气管路,利于进行氩气和氮气的切换,对钢包进行底吹氩气或氮气。

2.2 试验方案

试验钢种选择为SPHC,此钢种对N 含量要求的范围比较宽,钢种主要化学成分要求见表1。试验炉次钢水氮含量按照w(N)=(30~60)×10-6控制。

表1 试验钢种SPHC 主要化学成分要求 %

试验工艺路线为:KR 脱硫→常规转炉冶炼→CAS→板坯连铸机。CAS 主要性能参数见表2。

表2 CAS 主要性能参数

2.3 试验跟踪与分析

2.3.1 CAS 吹氮时间与增氮量的关系

在底吹氮气压力为1.3 MPa,氮气流量为600 L/min 的条件下,钢液增氮如图1 所示:

从图1 看,随着吹氮时间的增加钢液增氮量总体呈线性增加,但是增氮速率随吹氮时间的增加逐渐降低。

图1 吹氮时间与增氮量的关系

2.3.2 钢水温度与增氮速率的关系

在底吹氮气压力为1.3 MPa,氮气流量为600 L/min 的条件下,选取5 炉同钢种钢水,分别将CAS 吹氮前的温度分别控制在1 620 ℃、1 610 ℃、1 600 ℃、1 590 ℃、1 580 ℃、1 570 ℃,吹氮时间控制在8 min,取吹氮前后的钢样进行N 成分分析,统计计算情况如图2。从图2 可以看出:增氮速率随温度降低呈下降趋势。

图2 钢液温度与增氮速率的关系

2.3.3 CAS 吹氮时间与增氮量的关系

在底吹氮气压力分别为1.3 MPa 的条件下,试验5 炉,吹氮流量分为300 L/min、400 L/min、500 L/min、600 L/min、800 L/min 五挡进行吹氮试验,取吹氮前后的钢样检查氮含量,统计其增氮速率如下页图3。

从图3 可以看出,随着氮气流量的提高,钢水增氮速率呈上升趋势,但是当氮气流量超过800 L/min时,易造成CAS 罩钢液裸露造成二次氧化,影响钢水的洁净度。从增氮速率来看,氮气最佳流量为500~600 L/min。

图3 CAS 底吹氮气流量与增氮速率的关系

2.3.4 CAS 氮气压力与增氮速率的关系

在氮气流量为600 L/min 的前提下,试验4 炉,氮气压力分别调整为1.0 MPa、1.3 MPa、1.5 MPa、1.7 MPa 进行吹氮试验,取吹氮前后的钢样检查氮含量,统计其增氮速率如图4。

图4 CAS 底吹氮气压力与增氮速率的关系

从图4 可以看出,随着氮气压力的提高,钢水增氮速率呈上升趋势,主要原因是底吹压力高更易吹通,气体充分与钢包内钢液接触,但是当氮气压力超过1.7 MPa 易造成钢液喷溅和CAS 罩钢液裸露造成二次氧化,影响钢水的纯净度和质量。从统计的增氮速率来看,氮气最佳压力为1.7 MPa。

3 生产效果

通过试验总结出最佳的底吹氮气压力和流量,稳定钢水的到站温度,使用CAS 工艺底吹氮气冶炼高氮马口铁,氮含量控制合格率达到100%,氮含量控制区间[(45±5)×10-6]的准确率,由工艺试验前的50%提高到95%,大大提高了底吹氮气冶炼高氮钢的处理能力,并且降低了生产成本。

4 结论

1)底吹氮气增氮量与吹氮时间整体呈线性关系,吹氮时间越长钢液氮含量越高,但是随着增氮时间的增加,吹氮速率逐渐减慢。

2)底吹氮气与钢液温度有一定的关系,温度越高,增氮速率越快。

3)底吹氮气压力和流量对增氮速率影响明显,底吹氮气压力和流量的提高有利提高增氮速率,但是当氮气压力大于1.7 MPa 流量高于800 L/min,易造成钢液裸露导致钢液二次氧化,影响钢液的纯净度。

4)通过工艺试验,总结出合适的底吹氮气压力和流量,底吹氮气氮含量的控制水平大大提高,能够满足批量冶炼含氮钢种的能力,大大降低了生产成本。