含铝钢钙处理研究与应用

祁敏翔, 张 琦, 温 雨, 原一洲

(五矿营口中板有限责任公司, 辽宁 营口 115000)

1 试验过程

无探伤或低探伤要求钢种,无Z向、抗酸等特殊性能要求,厚度规格≤40 mm 的含铝微合金钢种。

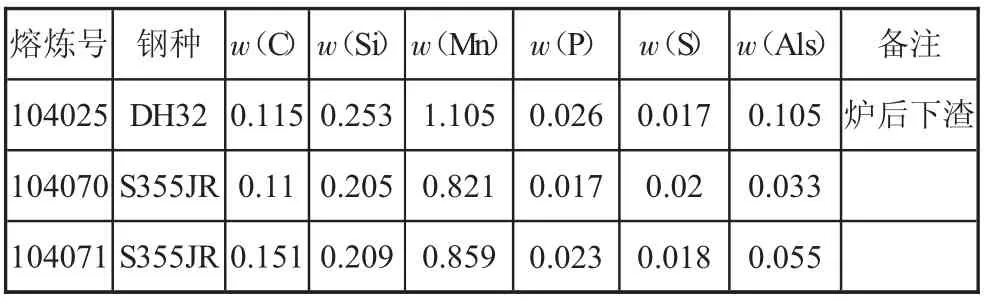

本次试验3 炉,钢种为低合金钢种,试验炉数及钢种情况见表1。

表1 试验钢种信息

本次试验主要对转炉、精炼的物料结构、加入时机及取消钙线的喂入进行调整,各工序控制情况如下。

1.1 转炉工序

转炉物料调整主要多炉后顶渣进行调整,由原来加入200 kg 石灰、200 kg 预熔渣调整为加入400 kg 石灰,各炉次加入物料情况见表2。

表2 转炉物料加入情况 t

生产过程中均未出现点吹情况,其中104 025炉,炉后温度1 574 ℃,较其他炉次(1 589 ℃、1 580℃)低,炉后白灰熔化不良,其他炉次均正常。炉后成分情况见表3。

表3 炉后主要成分 %

1.2 精炼工序

精炼方面调整主要为采用到站后一次补铝,中后期禁止补铝,出站后取消钙处理。精炼处理情况见表4。

表4 精炼处理情况

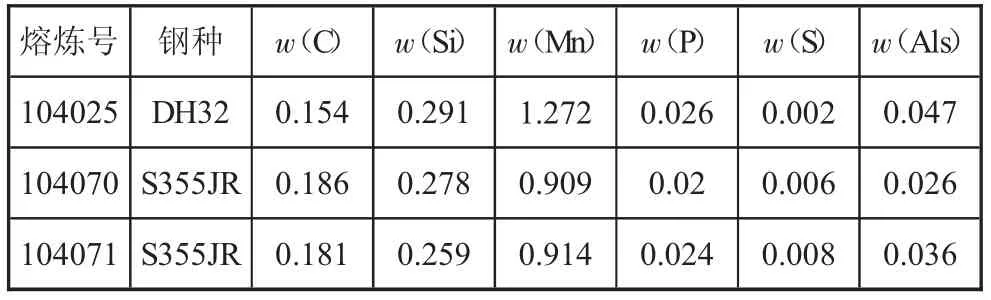

精炼到站后一次性补铝,中后期未进行补铝,过程采用电石进行脱氧。精炼出站成分见表5。

表5 精炼出站成分 %

1.3 连铸工序

连铸分别在1 号、4 号机进行生产,生产过程中均未出现絮流情况,具体生产情况见下页表6。

连铸过程保护渣浇铸控制较好,试验前后炉次未出现絮流情况。

表6 连铸生产情况

1.4 探伤情况

含铝钢取消钙处理的铸坯分别在中板厂及厚板厂进行轧制,共探伤9 块母板(包含14 块子板),探伤全部合格,合格率100%,具体明细见表7。

表7 探伤钢板明细

2 检验情况

2.1 渣系分析

对转炉炉后,LF 处理过程及LF 出站炉渣进行取样分析,检验结果见表8。

1)104025、104070 炉次,渣中MnO+FeO 质量分数较高,分别达到5.56%、5.48%,未达到预期目标,不利于精炼过程中脱S。

2)随着处理过程进行,渣中Al2O3的变化呈现逐渐升高的趋势,证明钢水中的Al2O3逐渐上浮。

3)104025 炉次,渣中SiO2较其他炉次含量低,LF 出站时含量仅为4.83%,主要由于此炉次炉后未加预熔渣,仅使用400 kg 石灰,造成顶渣结坨,未融化,加上炉后Al 含量偏高,处理过程中因为铝铁及炉中[Al]与渣反应,发生[Al]+SiO2=Al2O3+[Si],致炉渣中SiO2减少,从而导致炉渣碱度升高。

4)通过m(CaO)/m(Al2O3)比值看,渣中吸附夹杂能力较好,基本满足需求。

表8 炉渣检验情况

2.2 夹杂物检验分析

对轧制钢板取样进行夹杂物检验,检验结果见表9。

表9 夹杂物检验结果

产生的夹杂主要为A 类、C 类、D 类、Ds 类夹杂,最大级别为2.5 级,与前期钙处理的炉次夹杂物水平基本相同,对部分夹杂物进行电镜检验,检验结果如下。

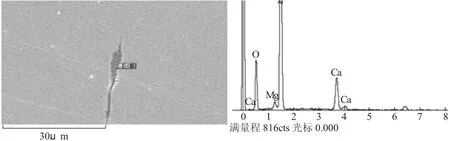

2.2.1 C 类夹杂电镜检验(见下页图1)

2.2.2 A 类夹杂电镜检验(见下页图2)

经电镜检验,A 类夹杂主要成分为MnS 夹杂,含有少量的Ti 和Fe。

2.2.3 DS 类夹杂电镜检验(见下页图3)

经电镜检验,DS 类夹杂主要成分为Al2O3、CaS复合夹杂。

A 类夹杂与脱S 及铸坯凝固偏析有关,此炉铸坯在1 号机生产,中心偏析主要为B 类偏析,易产生MnS 夹杂。

图1 C 类夹杂

C 类及DS 类夹杂主要为Al2O3和CaS,Al2O3主要由于在处理过程中上浮不充分导致,CaS 产生原因为终渣碱度高,易形成此类夹杂。

图3 DS 类夹杂

按照目前生产工艺,含铝钢平均喂钙量150 m,每米钙线4.51 元,每炉成本合计676.5 元,吨钢成本(每炉出钢量按照117 t 计算)降低5.78 元。

3 结论

1)在精炼到站后采用一次补铝、过程及处理结束不进行补铝,在连铸生产过程中未造成絮流情况,证明含铝钢不进行钙处理的可行性。

2)通过试验,含铝钢不进行钙处理,夹杂物及探伤情况未造成下滑。

3)含量钢不进行钙处理,可进一步降低生产成本,经计算,吨钢可降低成本5.78 元。