应用于超高强钢的滚筒剪刀片失效分析及改进研究

吴 军, 潘勋平

(宝钢日铁汽车板有限公司, 上海 200941)

宝钢日铁汽车板有限公司(全文简称宝钢)1 800四冷轧酸洗连轧机组由日本三菱日立公司总体设计并提供主要设备的具有世界先进水平的机组,其产品主要有低碳钢和60 K 级的高强钢,年产量为176万t,但随着产品结构调整调整,产品规格最大拓展到1180 MPa 超高强钢等级。随着酸轧机组超高强钢比例不断提升、轧制负荷不断加重,使得出口滚筒剪使用寿命不断缩减,并发生多次崩刀情况,严重影响机组连续性生产,因此尝试对剪切刀片进行改进研究。

1 产线刀片失效分析

1.1 概述

宝钢1 800 四冷轧酸洗连轧机滚筒剪刀片发生严重崩落,导致机组停机101 min。期间生产14 卷780 MPa 和3 卷1 180 MPa 高强钢。该滚筒剪刀片为日本进口,厂家为NippaTech(代号NT),上机使用2 个月左右,而一般正常的使用寿命应该在4 个月左右。

1.2 断口观察

取刀片崩刃中部区域进行断口观察。体式显微镜下的断口低倍照片,可见开裂形貌平整,无明显的疲劳扩展痕迹,也无明显塑性变形痕迹,初步判断为脆性开裂。扫描电镜下的断口高倍形貌,为河流状花样的解理断口,断口上可见残留的大块碳化物。

1.3 微观组织分析

取断口处截面进行微观组织观察。基体组织为高碳的针状马氏体,晶粒尺度较细(10~20 μm),有大量一次碳化物(直径约10~40 μm)和二次碳化物(直径约纳米到微米级)。

微观组织及裂纹形貌,可见断口处有大块碳化物,及碳化物剥落形成的孔洞。大块碳化物的存在会降低刀片的冲击韧性及裂纹扩展抗力。

1.4 化学成分分析

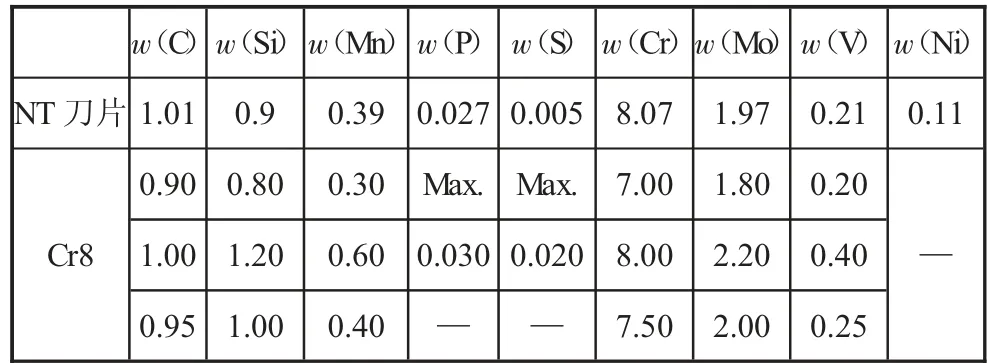

表1 列出该失效刀片实测化学成分及Cr8 材质的化学成分范围。可见NT 刀片材质应该属于Cr8 材质。

表1 刀片化学成分 %

1.5 硬度检测

对刀片截面硬度进行测量,该刀片由表及里硬度比较均匀,HRC 保持在59~60 之间。

1.6 强度和韧性检测

采用螺纹拉伸试样和无缺口冲击试样,得到该刀片的拉伸和冲击性能。抗拉强度达到1 420~1 520 MPa,冲击韧性只有3~16 J。韧性较低。

1.7 失效分析总结

对于该刀片的失效分析初步结论如下:

1)该刀片材质为Cr8,P、S 等夹杂物含量控制的较好,基体组织为针状回火马氏体,有大量的大块一次碳化物,硬度HRC 较高59~60。

2)失效的主要原因有两个:一是高强钢的剪切抗力很高,相较于普通钢板,其对刀片的损伤更大;二是该刀片材质设计和硬度控制以耐磨性为主,冲击韧性和抗裂纹能力较弱,不适应超高强钢剪切[1,2]。

2 新材质刀片研制

根据传统金属理论表明,钢铁材料的高强度、高硬度与优良冲击韧性是相互矛盾的,所以如何使剪刃刀片材料同时满足高强度、高硬度、优秀的热强性、耐磨性和优良冲击韧性要求正是超高强度剪刃刀片的关键难度所在。

为了满足上述要求,综合变质及微合金化技术对化学成分进行优化,以及配套对新材质刀片冶炼及热处理工艺优化,具体内容如下。

2.1 化学成分优化设计

2.1.1 基础化学成分的优化

1)降低碳含量,可以显著提高材料的韧性,但由于碳的减少,会造成材料中碳化物含量降低,会降低材料的耐磨性和硬度。

2)调整Mo 含量,该元素能够提高材料的淬透性和热强性,防止回火脆性,并对回火稳定性有重要作用。该元素含量的增加可以保证剪刃的淬硬性和较高的回火温度。

3)调整Ni 含量,Ni 元素一方面能够强烈提高钢的强度、淬透性,另一方面可以使材料的韧性保持在较高的水平。另外可阻止高温时晶粒的增长,保持细晶粒组织。

4)优化V 含量,按照高速工具钢的成分设计。V元素的加入可以细化钢的组织和晶粒并增加淬火钢的回火稳定性,产生二次硬化效应。利用此特性,可以设计较高的回火温度。

2.1.2 复合变质技术

细化晶粒是提高材料的强韧性配合的关键。鉴于工模具钢材料的合金碳化物及基体分布情况。采用变质处理实现晶粒细化是重要方法。

变质处理:采用K-RE 复合变质剂。含K 变质剂还可以带给钢水中可以带给钢水中富含合金元素的原子簇团分开,利于碳化物及初生奥氏体细化,最终带来组织细化。

2.2 冶炼及热处理工艺设计

2.2.1 新材质相变点检测

对新材料采用Thermal master Z 热模拟试验机测定它的相变点。剪刃刀片新材质的膨胀-温度曲线,新材质的临界温度点Ac1、Ac3 分别为700.6 ℃和759.1 ℃。

新材质的Thermo-Calc 模拟计算相。新材质在热处理过程中可能形成M7C3、M23C7 两种碳化物,且这两种碳化物的溶解温度预计分别为637.84 ℃和772.97 ℃。

2.2.2 新材质刀片冶炼及热处理工艺设计

具体工艺如下:

1)冶炼工艺。采用中频感应炉电渣重溶双联冶炼法,熔化200 kW 送电10 min 升至300 kW 加复合扩散脱氧剂6 kg/t 分3~4 批投入,还原精炼,除去熔化渣另造新渣,钢液升温到1 600~1 650 ℃加铝块终脱氧,钢包内放入1.3~1.8 kg/t 混合稀土,自耗电极棒锭冷却后,电渣重溶。

2)锻造工艺。采用电炉加热,严格控温1 180~860 ℃,不少于4 次锻造加工,成品毛坯抗冷至自然温度后退火处理。

3)热处理工艺。机加工半成品经超声波探伤合格后进行产品的热处理,箱式炉第一次预热温度250~300 ℃,恒温时间2 h,第二次盐浴炉预热温度350~500 ℃恒温保持10~15 min,转入盐浴炉淬火温度1 080 ℃保持10~15 min 油冷。井式炉第一次回火温度450~550 ℃保温4 h,多次回火温度350~400℃保温2 h,总回火次数不少于4 次,各批次回火均会检测刀片硬度,以保证数值合格。

2.3 微观组织分析

取新材质进行微观组织观察。基体组织主要为针状马氏体,晶粒尺度较细(10~20 μm)、二次碳化物和残余奥氏体,相对于原刀片材质,大块一次碳化物明显降低,因此大大提高了刀片冲击韧性及裂纹抗扩展能力。

2.4 硬度和韧性检测

采用螺纹拉伸试样和无缺口冲击试样,得到该刀片的拉伸和冲击性能,并通过与原刀片材料对比,可以看出新材质刀片在不牺牲硬度的条件下,冲击韧性有大幅度提升[3,4]。

2.5 上机试验

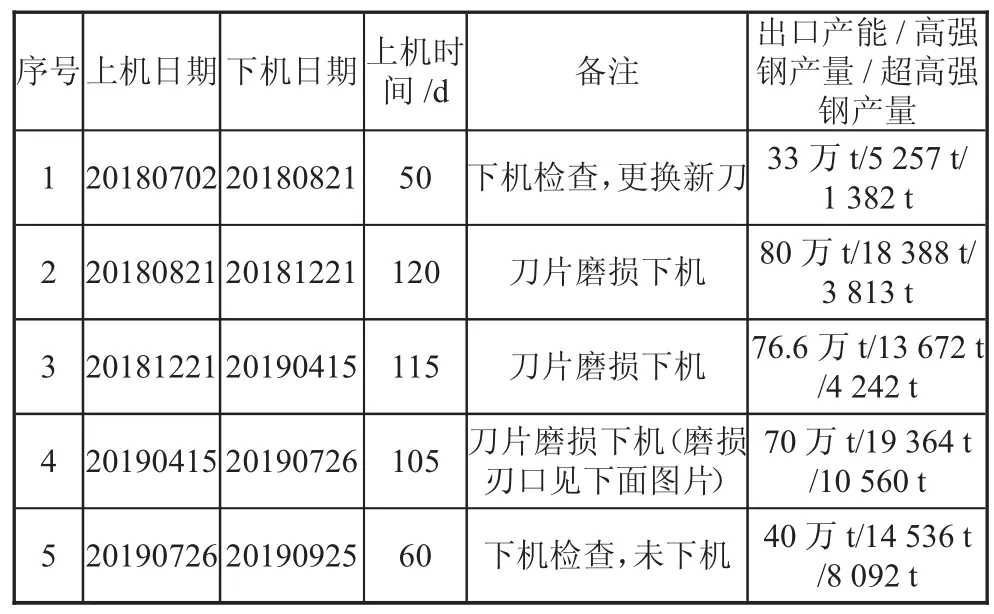

2018 年改进型刀片试制成功后,在宝钢四冷轧连轧机出口滚筒剪使用,使用履历如表2 所示。

表2 C402 滚筒飞剪刀片更换履历

由表2 可见,新材质剪刃在线使用平均超过100 d,剪切超过70 万t 带钢,其中高强钢将近2 万t,超高强钢超过1 万t 的情况下,下机剪刃的外观基本完好,刀片刃口部分没有大的崩口现象,仍保持一定的锋利度。

3 结论

1)超高强钢作为未来钢铁产业主要发展趋势,相对应的剪刃刀片必须要同步适应性发展。原设计剪切刀片主要以耐磨性为主,冲击韧性和抗裂纹能力较弱,已无法满足超高强钢连续性生产需求。

2)从组织调整和韧性优化两方面着手,通过基础成分优化、复合变质技术对化学成分优化,及配套热处理工艺优化设计,新材质刀片在强度无降低的基础上,一次碳化物含量得到有效控制,大大提高了刀片耐冲击韧性,并经过现上机试验,能够满足使用要求。