冷镦螺栓杆部缩径处炭黑原因分析与预防

张卫新, 唐 朋, 雷 奎, 曹 凯

(浙江华远汽车零部件有限公司, 浙江 温州 325000)

缩径是指在常温下,一种非限制性的正挤压加工的方法。坯料在外力的作用下,与缩径模的锥角部分接触,然后进入定径带,产生塑性变形。浙江华远汽车零部件有限公司(以下简称我公司)在冷镦有缩径杆的螺栓时,如果成品丝表面磷化膜附着效果差,就会在缩径处留下分布不均匀的黑色斑迹,增加模具的磨损,降低使用寿命。磷化膜附着效果差造成冷镦产品缩径困难,是我公司长期存在的一个问题,且在生产过程中,增加了返工、模具成本,以及员工的劳动量。为提升产品质量,作者对成品丝表处理效果差的原因进行了充分分析,并通过冷镦产品表面效果来验证关键控制因素。

1 产品描述

2018 年10 月6 日,使用宝钢SWRCH35K 和SCM435 生产螺栓,冷镦后的产品表面失去磷化膜,附着一层黑色物质,冷镦模具磨损严重。产品表面状态如图1 所示。材料的改制工艺路线为:毛料(抛丸)→石灰润滑→粗拉→球化退火→酸洗(SCM435 放置锈蚀2~3 h)→酸洗→水洗→锌系磷化→水洗→皂化→精拉→冷镦。

图1 产品表面状态

2 冷镦缩径

2.1 缩径应力状态和塑性

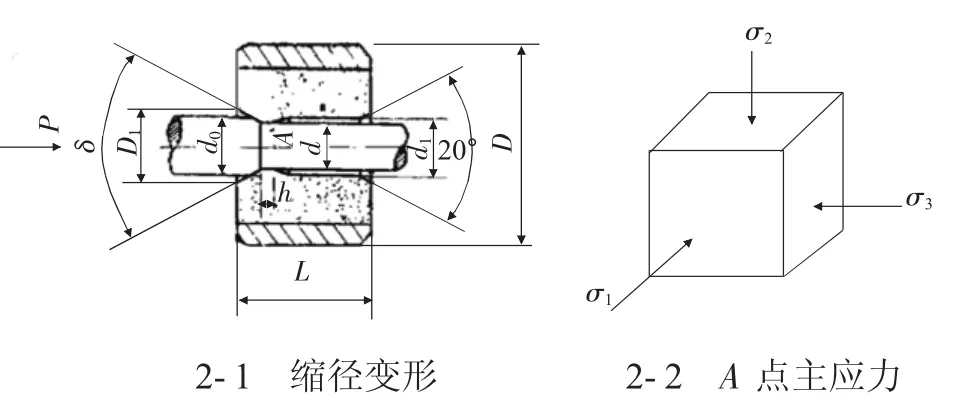

坯料在缩径处受三向压应力的作用,在变形区中取A点单元体进行分析,变形受力图如图2 所示。三向压缩应力状态使晶间滑动不易产生,降低晶间破坏的可能性,提高塑性。变形物体任意一点进入塑性状态的条件为:(σ1-σ2)2+(σ2-σ3)2+(σ3-σ1)2=2σs2。

图2 变形受力图

2.2 缩径力的计算

缩径力计算式:

式中:P为设备压力,kg;ρ 为单位缩径力,kg/mm2;F为未缩径前毛坯料横截面积,mm2;C为安全系数,一般取1.2~1.3。

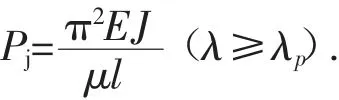

单位缩径力与材料变形程度关系如下页图3 所示,不同钢材的单位缩径力如下页表1 所示。缩径正常进行的条件:

式中:Pi为缩径力,Pk为保持缩径稳定平衡状态时的临界力。

其中缩径加工的基本条件:

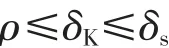

Pj=Pk,Pj为极限缩径力。利用欧拉公式或线性经验公式计算极限缩径力Pj:

式中:μ 为杆件长度系数;E为材料弹性模量;J为杆件惯性矩;l为杆件长度;a和b分别为与材料性质有关的系数;λ 为杆件柔度;λp为对应于材料比例极限的柔度;ρ 为缩径应力;λs为对应于材料屈服极限的柔度。

图3 单位缩径力与材料变形程度关系

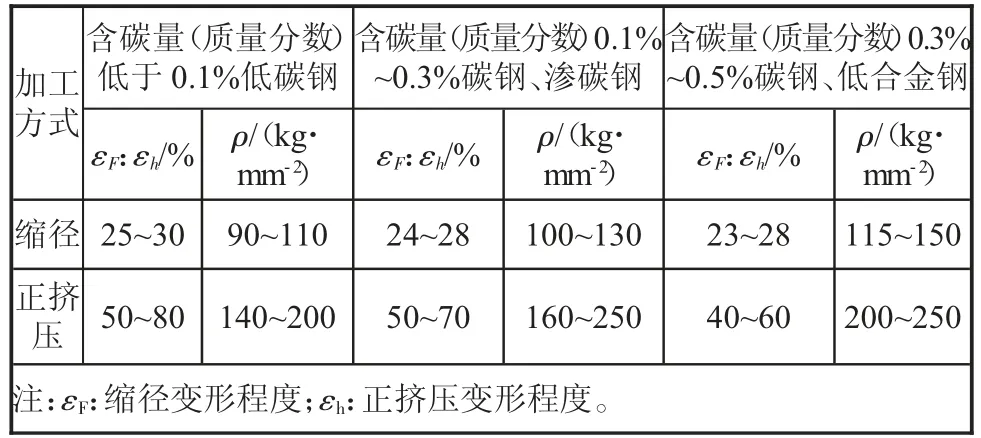

表1 不同钢材变形程度的单位缩径力和挤压力

2.3 缩径变形程度

表示缩径变形程度的方法有两种:

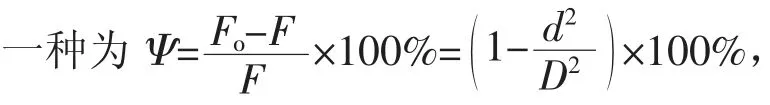

式中:Ψ 变形度;Fο缩径前毛坯横截面积,mm2;F缩径后工件的横截面积,mm2;D缩径前毛坯的直径,mm;d缩径后工件的直径,mm。

另一种真实变形程度或称为对数变形程度:

式中:Ψ 对数变形程度;Aο缩径前坯料的横截面积,mm2;Al缩径后工件的横截面积,mm2。

缩径时,每次许用变形程度εF或Ψ≤25%[1]。

2.4 存在炭黑螺栓缩颈情况

以车轮螺栓9911200440058 为讨论对象,进行分析,其中成品丝直径:d0=11.95 mm;缩径后杆部直径d1=11 mm。

1)缩径变形程度:

2)极限缩径力:

3)缩径力:

式中:C=1.3,ρ=17 kg/mm2,F=πrο2

通过缩径力和变形程度可以看出,螺栓冷镦过程中,是在正常的受力范围内,磷化效果是影响冷镦质量的重要因素。

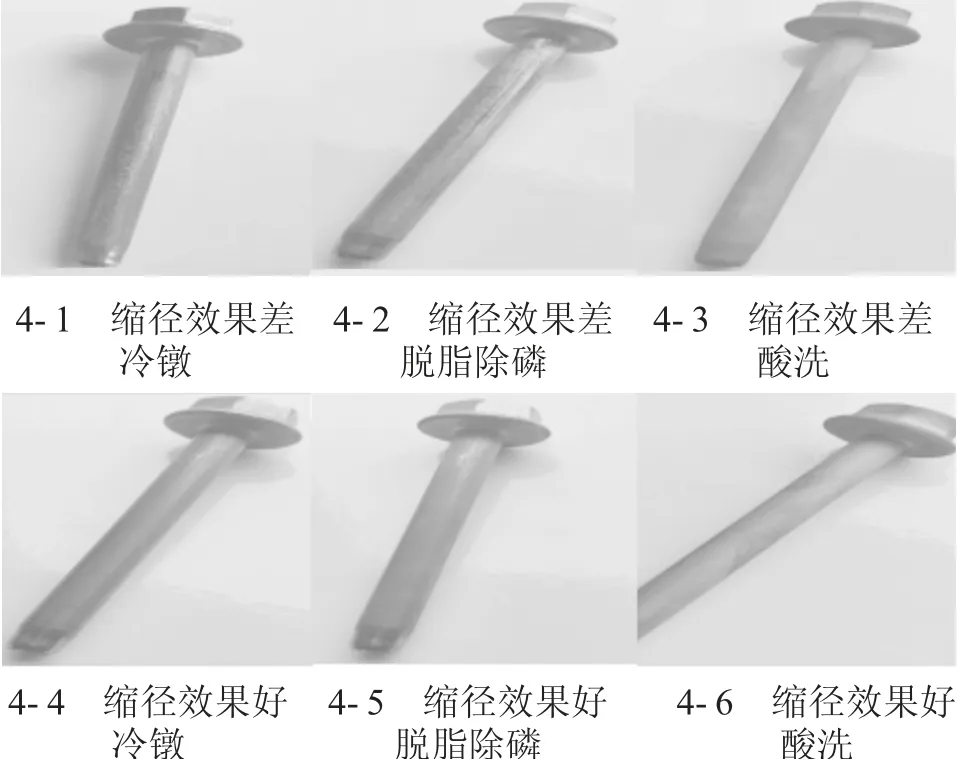

3 产品表面物质来源分析

取用缩径效果好与效果差的产品,进行脱脂除磷、煮酸、煮碱对比。观察产品表面状态,缩径差的产品,碱性处理后,杆部表面仍然存在黑色物质,且表面粗糙度较大,但通过煮酸,可以去除黑色物质;同种状态处理的缩径好的产品,杆部平滑且无黑色物质。表面黑色物质可以与酸反应,但不能与碱反应。产品表面处理状态如图4 所示。使用尼康显微镜SMZ745T 观察脱磷后表面状态如图5 所示。

图4 产品表面处理状态图

图5 脱脂脱磷后表面状态

3.1 黑色物质来源

观察改制现场中的工序环节,在材料表面容易出现黑色附着物的地方主要是盘条粗拉和退火后的材料。材料表面润滑效果差,会在拉拔过程中,产生较大的摩擦力,造成材料表面温度升高,表面被迅速氧化成氧化铁粉,附着在材料表面。现场跟踪改制批号18-0349141Φ14 mm 的盘料,粗拉工艺路线:毛料抛丸Φ14 mm→石灰润滑→粗拉Φ12.3 mm,改拔后盘条表面存在黑色粉状物质,用磁铁靠近,可吸附在磁铁上,可以推出黑色物质是铁粉,成分为Fe3O4。盘料在润滑前,表面并未发现黑色铁粉。铁粉吸附如图6 所示。

图6 黑色物质被磁铁吸附

2018 年11 月28 日,改制车间5 号(台湾振昌退火炉)出炉的盘条中,出现两种表面颜色不同的材料。表面发黑的材料改制批号为18-0259461,材质邢钢生产的SWRCH35K,盘料的改制工艺路线:毛料Φ24 mm→软化退火→酸洗、磷化、皂化→粗拉Φ21.3 mm→球化退火Φ21.3 mm;表面发白的材料改制批号为18-0256821,材质邢钢SWRCH35K,改制工艺路线:毛料Φ20 mm→软化退火→抛丸、硼砂润滑→粗拉Φ17.8 mm→球化退火Φ17.8 mm;这两种材料的主要差别是粗拉前的材料表处理状态不同,退火材料表面状态如图7 所示。

图7 退火材料表面状态

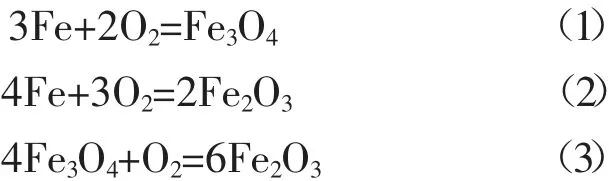

3.2 Fe3O4 的形成

高温下,氧化铁皮的形成是铁氧原子在两个相反方向扩散的结果[2]。周围环境中的氧原子从钢材外向基体内扩散,铁原子从基体里向外扩散,扩散中的铁原子和氧原子在高温的条件下发生氧化反应形成一层很薄的金属氧化膜,将铁基体与外界的氧气分隔开,随后的金属氧化依靠铁氧离子通过扩散机制在这层氧化膜中发生,随氧化时间推进,薄膜厚度逐渐增加。薄膜包含三种不同含氧量的铁的氧化物,里层贴近基体呈浅灰色是FeO 层,中间深灰色是Fe3O4层,靠近外侧的颜色最深的是高价氧化物Fe2O3层。金属基体表面生成金属氧化薄膜结构示意图如图8 所示。

铁的温度在570 ℃以下时不形成浮氏体FeO,只形成Fe3O4和Fe2O3两种组织[3-6]。主要发生的反应如下:

温度在570 ℃以上时,有以下反应:

铁表面发生高温氧化机理,可以用离子和电子的迁移解释。铁基体表面与环境中的氧气形成金属氧化薄膜,环境中的氧气在最外表面处形成O2-,向Fe3O4层扩散,将其氧化成Fe2O3,多余的Fe3-持续向膜外扩散,和空气反应生成新的Fe2O3;铁基体在与FeO 层交界处形成Fe2+和e-,并向Fe3O4和Fe2O3层扩散,将其还原为FeO 和Fe3O4。

图8 金属基体表面生成金属氧化薄膜结构示意图

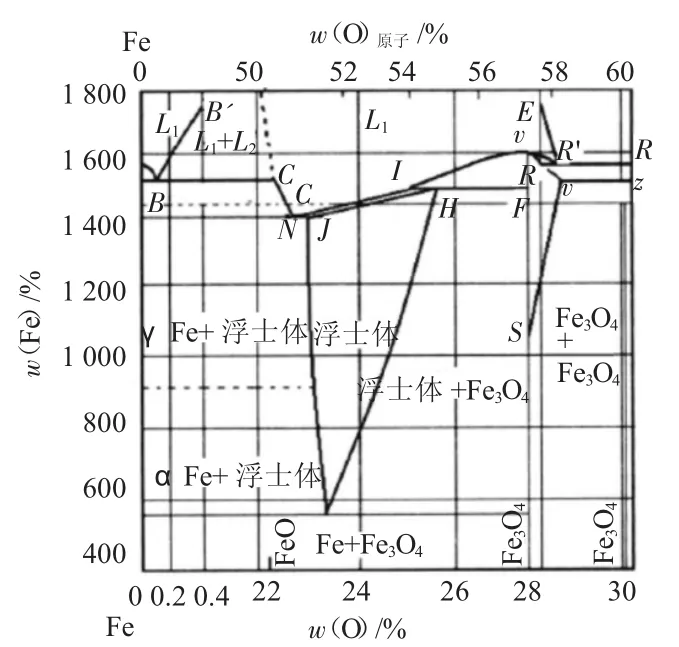

3.2.1 氧化皮的结构转变

氧化铁皮微观组织的变化,对盘条的表面质量、后续的酸洗效果有着密不可分的联系。铁皮温度在570~1 371 ℃,FeO 稳定存在,低于570 ℃,处于不稳定状态。350~600 ℃,FeO 层中氧含量逐渐饱和,缓慢形成先共析组织Fe3O4,Fe3O4颗粒均匀弥散的分布在FeO 层,组织致密,可以阻止裂纹的扩展和延伸,使得氧化铁皮剥离具有完整性。温度下降到某一临界值,生成共析反应产物α-Fe 和Fe3O4。Fe-O 平衡相图如图9 所示。

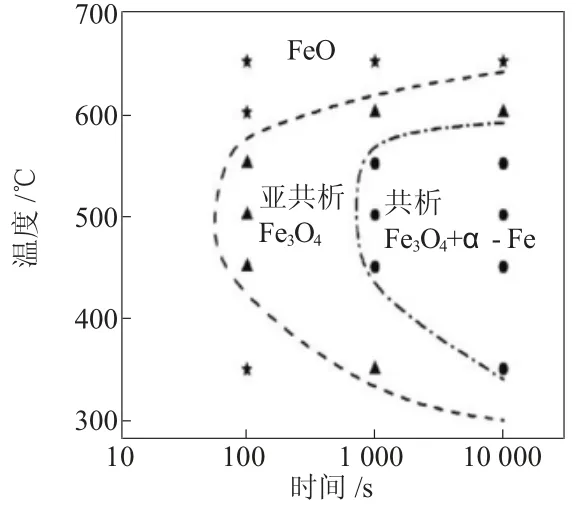

铁皮断面结构会随着氧化温度和氧化时间等因素发生改变,Paidas.si[7]研究指出,无论冷速多快,不能阻止FeO 层内部析出Fe3O4,FeO 层内含氧量越高,越容易析出Fe3O4组织。孙彬[8]等利用热模拟机的等温实验并结合金相法,研究了在不同等温温度及等温时间的情况下,碳钢表面铁皮中FeO 层的结构转变,FeO 等温转变C曲线如下页图10 所示。

3.2.2 高温氧化动力学

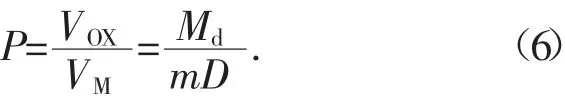

金属高温氧化的过程由几个不同阶段组成,第一阶段为气体和固体反应过程,气相氧分子撞击金属材料表面,同时与基体表面自由电子发生相互作用逐步吸附;第二阶段为金属基体表面氧化薄膜初始形成,使金属基体与气相氧隔开,氧化反应在氧化膜内通过扩散机制进行[9-11]。氧化时间和氧化温度决定着金属氧化动力学规律,英国皮林和贝德沃思提出金属原子和它的氧化物分子体积之比P,作为预测氧化物薄膜的致密性的依据。

图9 Fe-O 平衡相图

图10 FeO 等温转变C 曲线

式中:VOX为氧化物体积;VM为1 mol 金属原子体积;M为金属氧化物分子质量;m为氧化物中金属原子的质量;D、d分别为金属和氧化物的密度。

P<1,表示金属基体不能被氧化膜完全覆盖;P>1 表示金属基体可以被氧化膜完全覆盖;P>>1 表示金属表面薄膜会产生较大内应力,若大于结合力,薄膜会开裂并脱落。

薄膜的生长速率,用单位面积上金属质量增加值ΔM表示,可分为直线型、抛物线型和对数型[12]。

1)直线型。

P<1 其氧化薄膜的生长速率与氧化时间t成正比,符合直线型方程式:

式中:ΔM为单位面积上氧化薄膜增重;K1为氧化反应速率常数;t为氧化时间。

2)抛物线型。

氧化薄膜完全覆盖基体,并且氧化薄膜比较致密,氧化反应经过薄膜中的扩散进行,生长符合抛物线方程式:

式中:Kp为抛物线常数。3)对数型。

金属在低温阶段(300~400 ℃)的氧化或者是初始阶段的高温氧化,氧化膜生长速率缓慢,符合对数方程式:

式中:k2为氧化速率常数;A,B分别为回归系数。

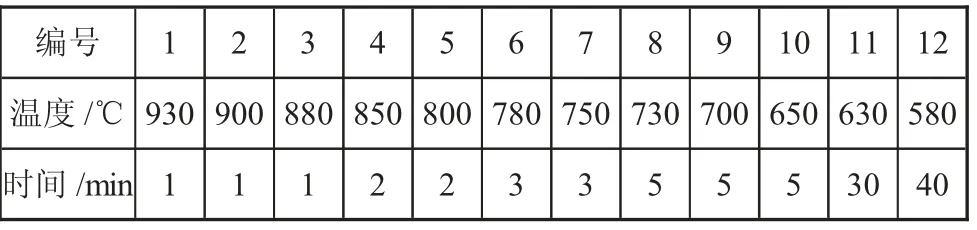

3.2.3 温度对氧化皮的影响

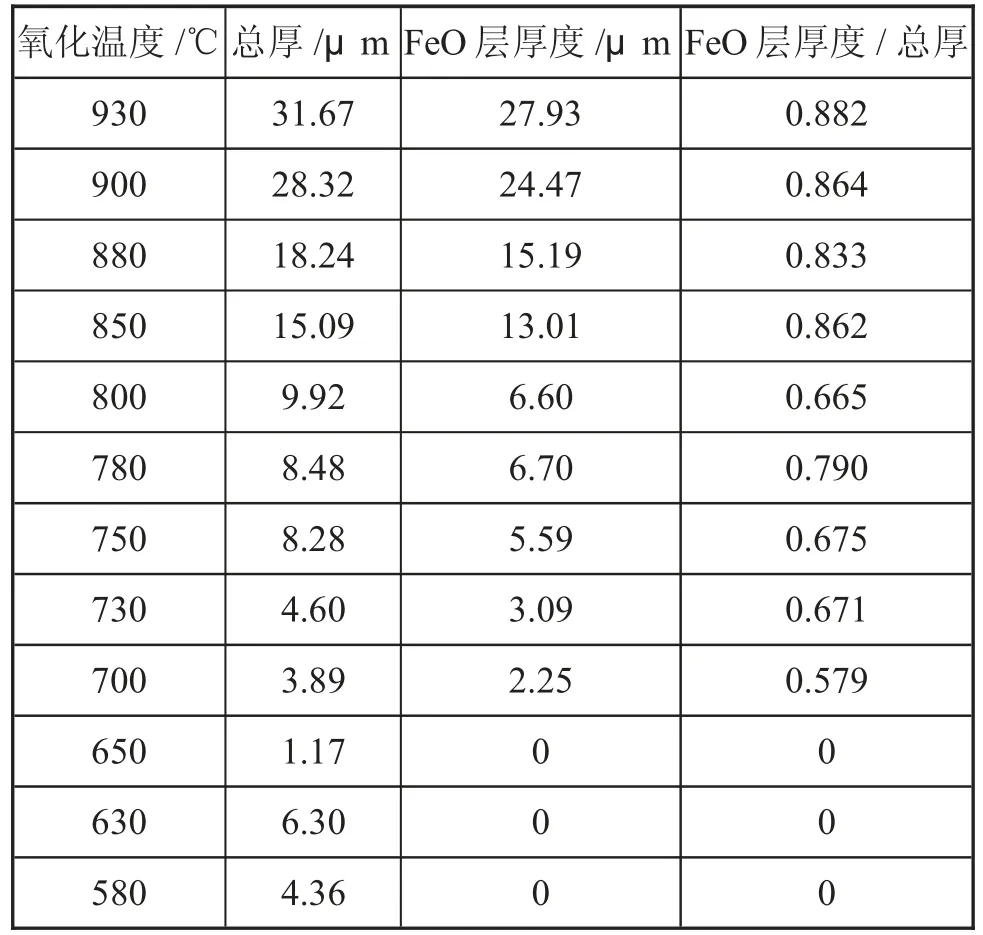

取高碳钢盘条在不同温度下的等温氧化试验,高碳钢盘条化学成分如表2 所示,等温实验工艺如表3 所示。当温度升高时,氧化铁皮明显增厚,温度降低,铁皮厚度减小;高温区的氧化等温时间,可以使氧化铁皮厚度显著增加,低温区影响不显著。温度低于650 ℃,铁皮主要成分是Fe3O4,对580 ℃铁皮,通过扫描电镜扫描后,分析为Fe3O4层。氧化铁皮横截面金相如下页图11 所示。不同温度下铁皮厚度数据如表4 所示。将铁皮厚度与保温时间作比值,画出铁皮氧化速率如下页图12 所示。

表2 高碳钢盘条化学成分 %

表3 等温实验工艺制度

表4 不同温度下铁皮厚度数据

3.2.4 氧化反应机理

1)扩散方程式:

图11 氧化铁皮横截面金相

图12 铁皮氧化速率

式中:Di为扩散系数;D0为振动因子,J/mol;Q为激活能;T为绝对温度;R为气体常数。

2)溶解度方程:

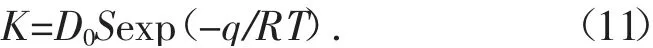

式中:K为溶解度;S为溶解度常数;q为溶解热。

由式(10)、式(11)可知,温度越高,铁原子扩散系数、氧原子的溶解度和扩散系数都增大,两种原子反应概率增加,氧化反应速度提升,氧化膜变厚,反之,变薄。氧化层厚度和生长率随温度的变化如图13 所示。

Fe3O4随温度升高时,变化不明显,分析原因,氧原子在铁中扩散很快,FeO 组织疏松多孔,Fe3O4组织致密,氧原子在FeO 中扩散远大于Fe3O4,此外,铁原子在FeO 中扩散远大于Fe3O4,所以FeO 生长速率远大于Fe3O4。处于低温630~580 ℃,延长保温时间,可使Fe3O4层明显增大;温度降低后,铁氧原子在FeO 中扩散系数降低,故生成速率降低,此时,氧原子在Fe3O4层扩散速度大于铁原子在Fe3O4扩散速度,向里延生,Fe3O4生长。

图13 氧化层厚度和生长率随温度的变化

3)热力学方程:

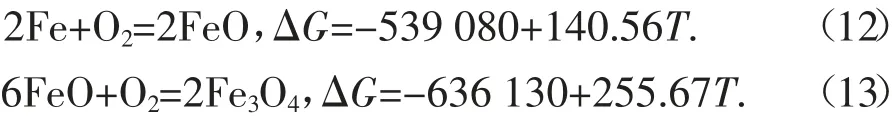

式中:ΔG为化学反应的吉布斯自由能,J/mol;T为热力学温度,K。

700~1 000 ℃,式(12)ΔG最小,主要生成FeO;温度小于700 ℃,式(13)ΔG最小,反应占主导地位。

3.2.5 冷速对氧化皮的影响

650~350 ℃区间,冷速越慢,Fe3O4层对于总厚的比例越大,冷速越快,Fe3O4层对于总厚的比例越小。为减少酸耗,提高酸洗效率,650~500 ℃区间FeO 的冷却速度为15 ℃/s,500~350 ℃区间的冷却速度为20 ℃/s,保持FeO 较多的含量。

3.3 退火炉内炭黑形成

3.3.1 炭黑形成机理

炉内通入的气体成分为甲醇裂解后的气体,反应式为:

炉内碳势的控制反应式:

式(15)由式(16)、式(17)合并得到,气氛中,含H2O 多,碳势就降低,含CO2越多,碳势越低。

3.3.2 氮- 甲醇气氛影响

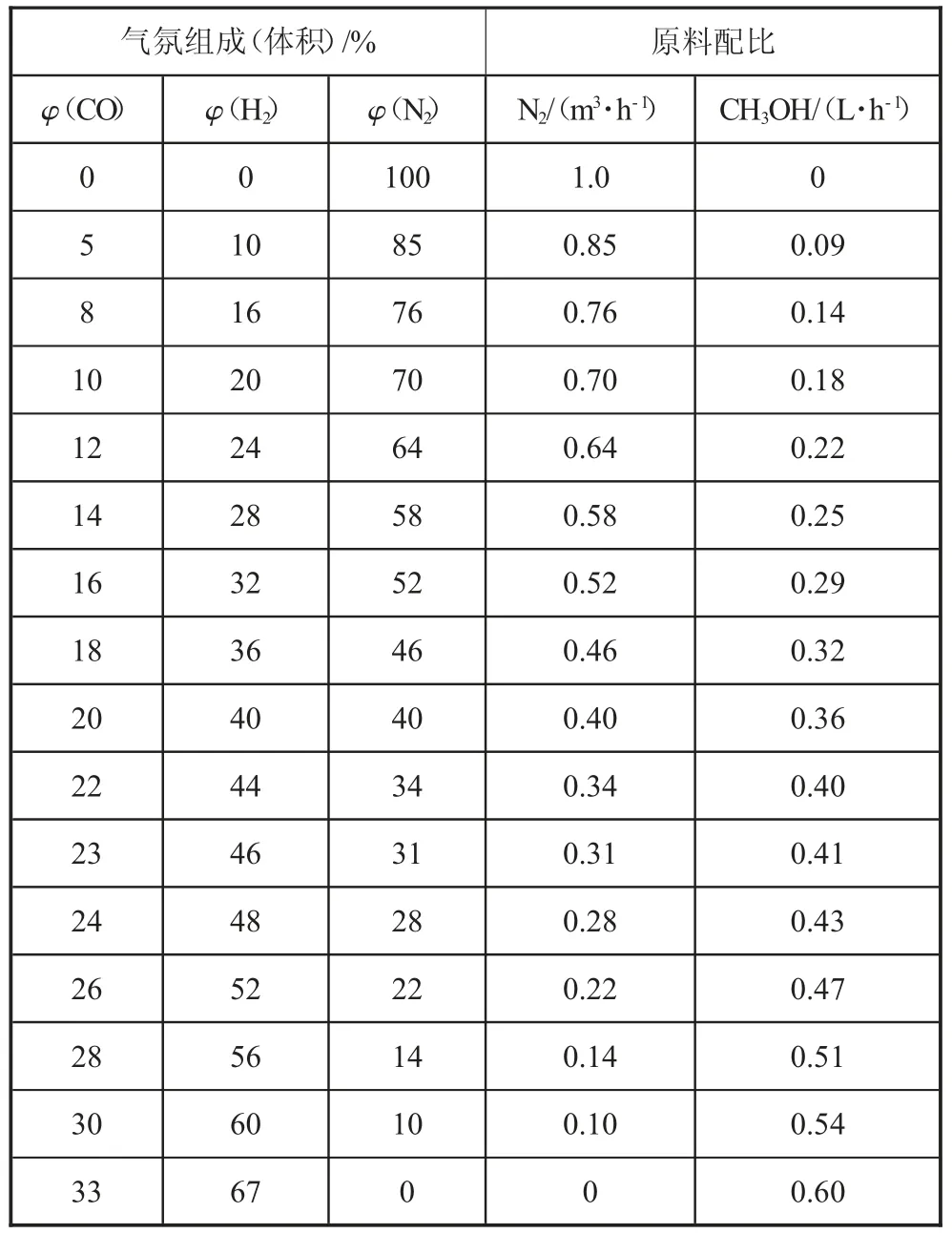

3.3.2.1 气氛组成氮-甲醇气氛主要组成为N2、H2、CO,有微量的H2O、CO2、CH4,调整氮和甲醇的混合比,炉内气氛中CO 可在1%~33%范围内变化,CO 含量所需氮气和甲醇的量如表5 所示。

表5 CO 含量所需氮气和甲醇的量

3.3.2.2 影响碳势因素

气氛碳势随着温度的升高而升高,随着换气量的增大而降低[13]。但换气量对气氛碳势影响更明显,换气量的增大可以改善气体的流动状态,加快传质过程。温度、换气量对碳势的影响如图14 所示。

图14 温度、换气量对碳势的影响

3.3.3 析碳反应

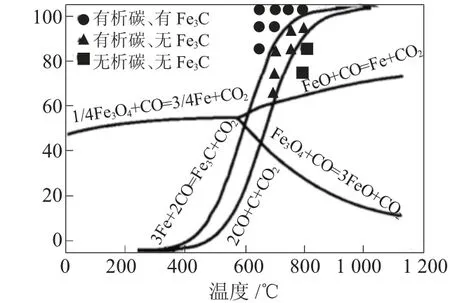

炉内气氛的CO 发生析碳反应,产生的碳粉一部分参与还原,一部分附着在铁上形成渗碳体进入铁基体[14]。析碳反应为放热反应,随着温度的升高,所需φ(CO)增大,温度降低时,φ(CO)降低,低温有利于析碳反应进行,析碳反应平衡曲线如图15 所示。

图15 析碳反应平衡曲线

1)CO 发生反应热力学方程式:

式中:ΔGθ为标准吉布斯自由能,J/mol;T为反应平衡温度,K。

平衡常数:

式中:PCO2为CO2平衡分压Pa;PCO为CO 平衡分压Pa。

2)析碳反应有关方程式为:

3)消碳反应式:

3.3.4 Fe3O4的形成

在炉内存在反应式:

Fe3C 的生成与反应温度、还原气体体积分数有关[15]。温度不变,气体中φ(CO)越高,越有利于Fe3C的生成;含量不变φ(CO)=91%,温度高于700 ℃,Fe3C 生成量降低。FeO 系中φ(CO)和温度的平衡关系如图16 所示。不同温度、气体分数碳、Fe3C 析出量如下页表6 所示。

图16 系中和温度的平衡关系

3.4 酸洗过程

3.4.1 酸洗原理

盐酸酸洗过程属于电化学反应,由于金属及表面氧化物在酸性介质中的电位不同,电位会随溶解的时间而发生变化,当锈层被清除后,电位趋于稳