RH操作对高级别IF钢中夹杂物的影响

张 博,康 旭,董 伟,王志刚

(首钢京唐钢铁有限公司炼钢作业部,河北 唐山 063200)

近年来,随着汽车制造业高速发展,车用钢需求增长迅速。IF钢具有优良的超深冲性能,冷轧板汽车板的典型代表,仅要求超低碳、硫,还要保证钢液高洁净度,液洁净度水平的高低直接影响在冷轧板表面质量[1-5]。由于汽车钢板表面缺陷很大部分是由炼钢生产原因(如钢中非金属夹杂物)所造成的,汽车钢板冶金工艺一直是国内外高水平钢厂汽车钢板生产的科研重点。研究表明,造成IF钢冷轧板缺陷的夹杂物主要有脱氧产物Al2O3夹杂、结晶器保护渣卷入SiO2类夹杂,在控制Al2O3类夹杂方面,要是通过减少其生成量和在RH及中间包过程促进熔渣对夹杂物的吸附[6-10]。如何在有限的时间内实现高效脱碳和成分准确控制是RH精炼超低碳钢技术的必须解决的课题。

本文以用于汽车外板的高级IF钢为研究对象,首先分析了冶炼全流程中夹杂物的变化,然后重点分析了RH关键操作对钢水洁净度的影响,对现场生产有一定的指导意义。

1 冶炼过程夹杂物

取3炉钢水试样和渣样,分析冶炼过程中夹杂物的变化以及部分工艺参数对钢水洁净度的影响。

1.1 氮含量

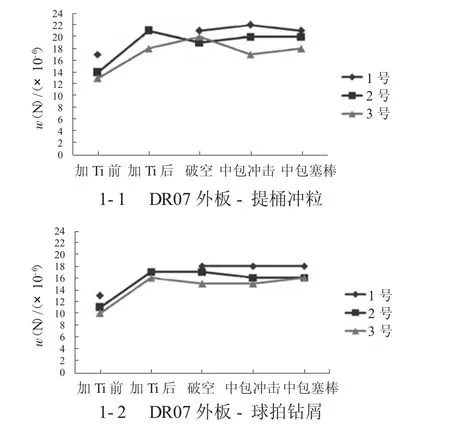

分别利用提桶试样冲颗粒和球拍试样钻屑测得了钢液中氮含量,如图1所示。提桶试样氮含量略高于钻屑试样,但是趋势基本一致。加Ti前钢液中氮含量(质量分数)最低,约为14×10-6;加Ti以后,氮含量(质量分数)约为19×10-6;随后钢液中氮含量基本稳定。说明,钛铁会增加大约5×10-6的氮(质量分数),DR07中间包钢液中氮含量(质量分数)基本在20×10-6以下。

图1 DR07钢液氮含量(质量分数)

1.2 钢液夹杂物

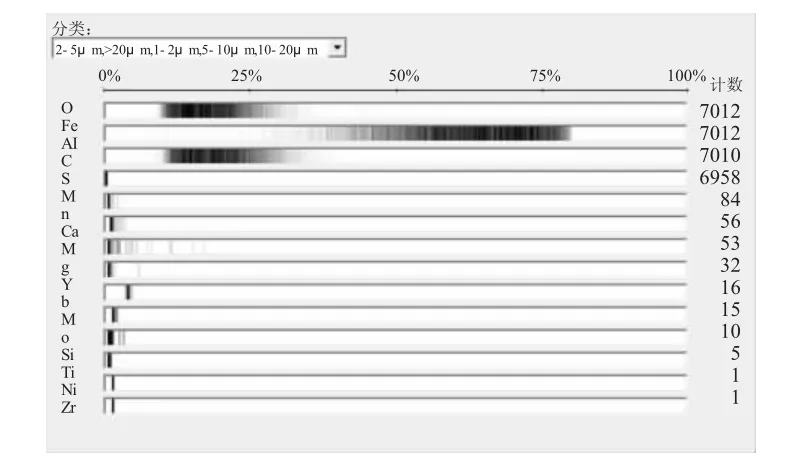

1.2.1 夹杂物组成

DR07钢液中夹杂物组成如下页图2所示。加Ti前钢液中夹杂物是Al2O3,加Ti后钢液中夹杂物主要是Al2O3和Al-Ti-O的复合夹杂。从加Ti后到中间包塞棒区,钢液中Al-O-Ti复合夹杂的成分基本不变。加Ti后的钢液试样中发现较多的TiN夹杂或含TiN的复合夹杂,理论上钢液中不会析出TiN夹杂,以往水冷的球拍试样中也没有发现TiN夹杂,此处钢液中的TiN夹杂是钢水试样空冷过程中缓慢析出的。分析钢水洁净度时应该将TiN的影响剔除。

图2 DR07钢液中夹杂物组成

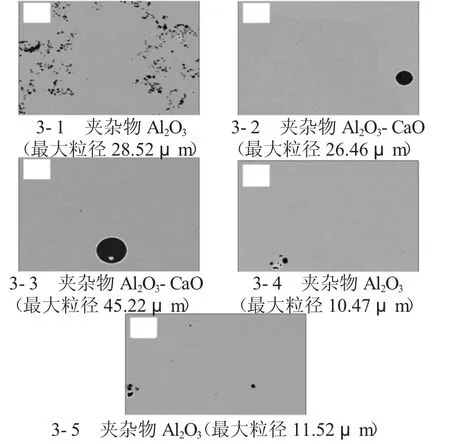

钢液中较大尺寸的夹杂物形貌与成分如图3所示。加Ti前钢液中存在群簇状的Al2O3夹杂,群簇状夹杂物存在大尺寸的Al2O3-CaO夹杂物。加Ti后和RH出站时钢液中大尺寸夹杂物是低熔点的Al2O3-CaO夹杂。此类夹杂物是顶渣与钢液反应的产物,通过RH出站以后的镇静可以上浮。中间包钢液试样中发现的夹杂物最大尺寸为11μm,成分主要是Al2O3或Al-Ti-O复合夹杂物。

图3 钢液中大尺寸夹杂物

1.2.2 夹杂物数量

钢液中夹杂物总量和较大尺寸夹杂物(>5μm)含量如图4所示,没有明显规律,原因是可能提桶试样中含有TiN夹杂,影响了夹杂物的总量。

图4 钢液中夹杂物含量

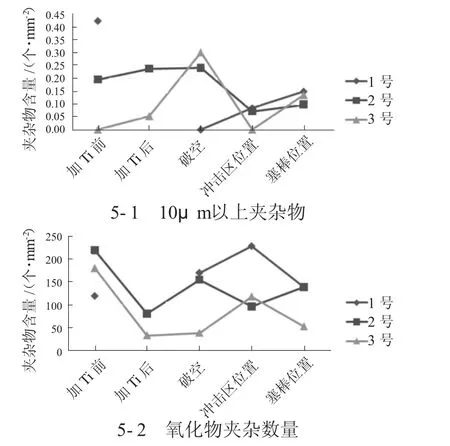

钢液中夹杂物总量和10μm以上的夹杂物数量如图5所示,RH阶段夹杂物数量变化规律不明显。中间包冲击区位置10μm以上夹杂物数量最少,塞棒位置高于冲击区位置,说明中间包钢液中夹杂物是在碰撞长大。加Ti以后的氧化物夹杂数量明显减少,原因是加Ti前钢液中群簇状Al2O3夹杂增加了氧化物夹杂的总量。除此,不同炉次钢液中氧化物夹杂数量变化规律并不明显。

图5 钢液中较大尺寸夹杂物数量

2 RH操作的影响

2.1 Al-Ti间隔时间

选取高级别IF钢浇次的2炉钢,在加铝完成后,每间隔1 min取样检测夹杂物。DR07铝脱氧后钢液中的夹杂物组成如下页图6所示,全是Al2O3夹杂(群簇状为主)。夹杂物含量变化如图7所示,其中大尺寸夹杂物含量变化规律与总量变化规律相同。首先此时的夹杂物总量远远高于纯循环3 min以后的夹杂物含量(5~10倍)。其次两炉钢的夹杂物含量差别较大,1 min时2号炉钢液夹杂物含量(6000)远高于1号炉(1400),可能的原因是2号炉脱碳终点氧410×10-6高于1号炉的300×10-6,脱氧加铝后生成的Al2O3夹杂较多。虽然2号炉初始夹杂物含量较高,但是随时间变化,夹杂物含量明显减少,3min以后夹杂物总量为1000μm2/mm2左右,与1号炉钢液中夹杂物含量相当。2号炉夹杂物含量变化更符合常识,4 min左右时钢液中夹杂物含量最低,1号炉夹杂物5 min时含量最低。

图6 铝合金化以后钢液中的夹杂物

图7 夹杂物总量变化

2.2 RH纯循环时间

取3炉高级别IF钢的钢水试样,方法为加Ti后每间隔1 min取1个钢水饼状试样,水冷。使用电火花光谱仪检测钢水成分,分析Als与全TAl质量比值,使用电镜能谱仪统计夹杂物含量,分析夹杂物组成和总量变化。

钢液中全铝是由酸溶铝(Als)和酸不溶铝组成的,理论上酸不溶铝主要是铝的氧化物夹杂,因此m(Als)/m(TAl)的值可以从侧面反馈钢水的洁净度,部分厂家要求m(Als)/m(TAl)值要大于90%。图8显示试验炉次m(Als)/m(TAl)值都在93%以上,其中2炉纯循环6 min时m(Als)/m(TAl)值存在明显升高的趋势,说明此时钢水洁净度相对较好。

图8 纯循环时间对钢水成分和Als的影响

电镜分析结果显示,RH纯循环时钢液中夹杂物主要是Al2O3,部分夹杂物中含有少量的Ti元素。钢液中夹杂物含量变化如图9所示,纯循环1~3 min之间,夹杂物含量显著降低,3 min后夹杂物总量基本稳定。其中2炉钢的5μm以下的夹杂物总量,在RH纯循环6 min时有一个降低趋势,这与m(Als)/m(TAl)值变化结果吻合。

图9 钢液中夹杂物含量变化

2.3 渣中TFe的影响

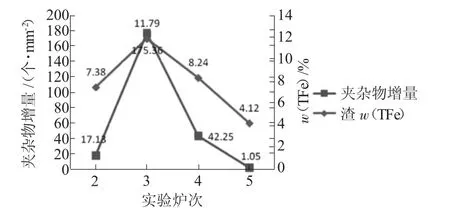

选取RH出站时钢包渣中TFe含量不同的炉次,分析夹杂物含量的变化。所选炉次RH出站的夹杂物总量基本相当,但是中间包钢液中夹杂物总量相差较大。因为RH出站到中间包阶段的夹杂物增量不同,如下页图10所示。夹杂物增量和渣中TFe含量存在正的线性关系。渣中w(TFe)≤5%时,夹杂物总量基本不变。但是此时钢液中小尺寸夹杂物同样存在逐渐变成大尺寸夹杂物的趋势。

图10 渣中w(TFe)对夹杂物增量的影响

3 结论

1)IF钢在RH工序加Ti合金会增加约5×10-6氮,此后钢液中氮含量基本不变,中包钢液氮含量都在20×10-6以下。

2)加Ti前钢液中夹杂物是Al2O3,加Ti后钢液中夹杂物是Al-Ti-O复合夹杂,RH冶炼和连铸过程中夹杂物成分基本不变。RH冶炼时大尺寸夹杂物是低熔点钙铝酸盐,中间包大尺寸夹杂物显著变小,主要是Al2O3和Al-Ti-O复合夹杂。

3)铝-钛间隔时间试验部分结果显示4 min时钢液洁净度较好。RH纯循环3 min后夹杂物总量基本没有变化,5μm以下的小夹杂总量在纯循环6 min时有所降低,这与Als/Alt比值变化结果吻合。

4)脱碳终点氧影响RH出站夹杂物,渣中TFe含量影响RH出站到中间包阶段的夹杂物增量,建议控制w(TFe)≤5%。