宣钢150 t炉区连铸机热送控制系统优化改造实践

白艳峰

(河钢宣化钢铁集团有限责任公司二钢轧厂,河北 宣化 075100)

铸坯热送系统[1]是连接连铸机出钢工序与轧机加热炉工序的系统,主要承担的任务是将连铸机生产的高温铸坯(约700℃)不经过冷床冷却直接通过辊道送至轧钢加热炉,该系统可大大降低工序间铸坯的温度损失,提高轧钢成材的质量并降低相关工序的成本。

河钢宣化钢铁集团有限责任公司(全文简称宣钢)二钢轧厂热送系统由中冶连铸设计施工,承担1号连铸机与2号高强度棒材生产线间的铸坯热送任务。在设计过程当中由于没有考虑连铸机生产能力与轧机生产能力的匹配问题,因而产生了较大的问题。1号连铸机为12机12流全弧形连铸机,共有两个中包,每个中包可同时生产6流铸坯,其中1号中包对应1-6流铸坯,称为一跨;2号中包对应7-12流铸坯,称为二跨。改造前的热送模式为在连铸机一跨移钢车与冷床之间增加可控制的辊道(称为热送辊道),在热送生产模式下岗位操作人员使用移钢车将铸坯移至热送辊道上后启动辊道,将铸坯通过3组辊道送至轧钢生产线。热送辊道可同时输送4支铸坯。在实际生产当中发现,连铸机一跨的生产能力约为60支/h(视定尺长度略有不同),而轧钢生产线生产能力要求铸坯数为80支/h,因此一跨的生产能力不能满足轧钢生产线的要求。而二跨的铸坯无法通过热送形式送达轧钢生产线,只能通过原始的方式经由冷床冷却后使用天车吊运至平车或汽车运送至轧钢生产线,期间的温度损失较大,同时产生了大量的运转和物流的成本。基于生产的实际情况,对旧有的热送系统进行了改造,增加了可将二跨铸坯移至热送辊道的拉钢机,并对二跨的铸坯热送模式进行了改造。

1 改造的总体思路

铸坯热送系统承担将连铸机生产的高温度钢坯通过辊道直接送给轧钢工序的加热炉的任务,为减少工序之间的温降,提高产品质量和降低成本提供保障。

由于在设计阶段没有考虑连铸机与轧机之间的生产节奏的匹配问题,在实际生产当中出现了热送速率无法满足轧机生产要求的问题。本项目的关键技术在于增加了拉钢机的自动控制系统[2],将连铸机二跨的铸坯也实现热送,同时对于二跨的热送模式进行了大幅度的优化,无论从定尺长度及冷床的自动横移方面均满足了生产的要求,使得连铸机的热送铸坯数恰可满足轧机的要求。

针对实际情况,确定改造对策如下:首先,现有的连铸机一跨为轧钢生产线单独热送无法满足轧钢生产线的要求,因此考虑将二跨的铸坯移动至一跨热送辊道上,增加拉钢机单体设备以实现此功能,主要为变频器控制的电机拖动链条实现;其次为了精确的控制二跨移钢车的位移,保证移钢车每次将3支或4支铸坯移至拉钢机,在二跨移钢车中间部位增加停止限位来实现移钢车的自动停车控制;再次为了对热送铸坯数进行统计,在热送辊道炼钢段与轧钢段之间安装红外计数器;最后由于二跨7-12流可能同时生产为轧钢生产线提供的铸坯及其他型号的铸坯,因此对二跨摄像定尺系统进行修改,改为可分别设定各铸流定尺长度的运行模式。

2 连铸热送优化改造

2.1 增加拉钢机单体设备的自动化控制

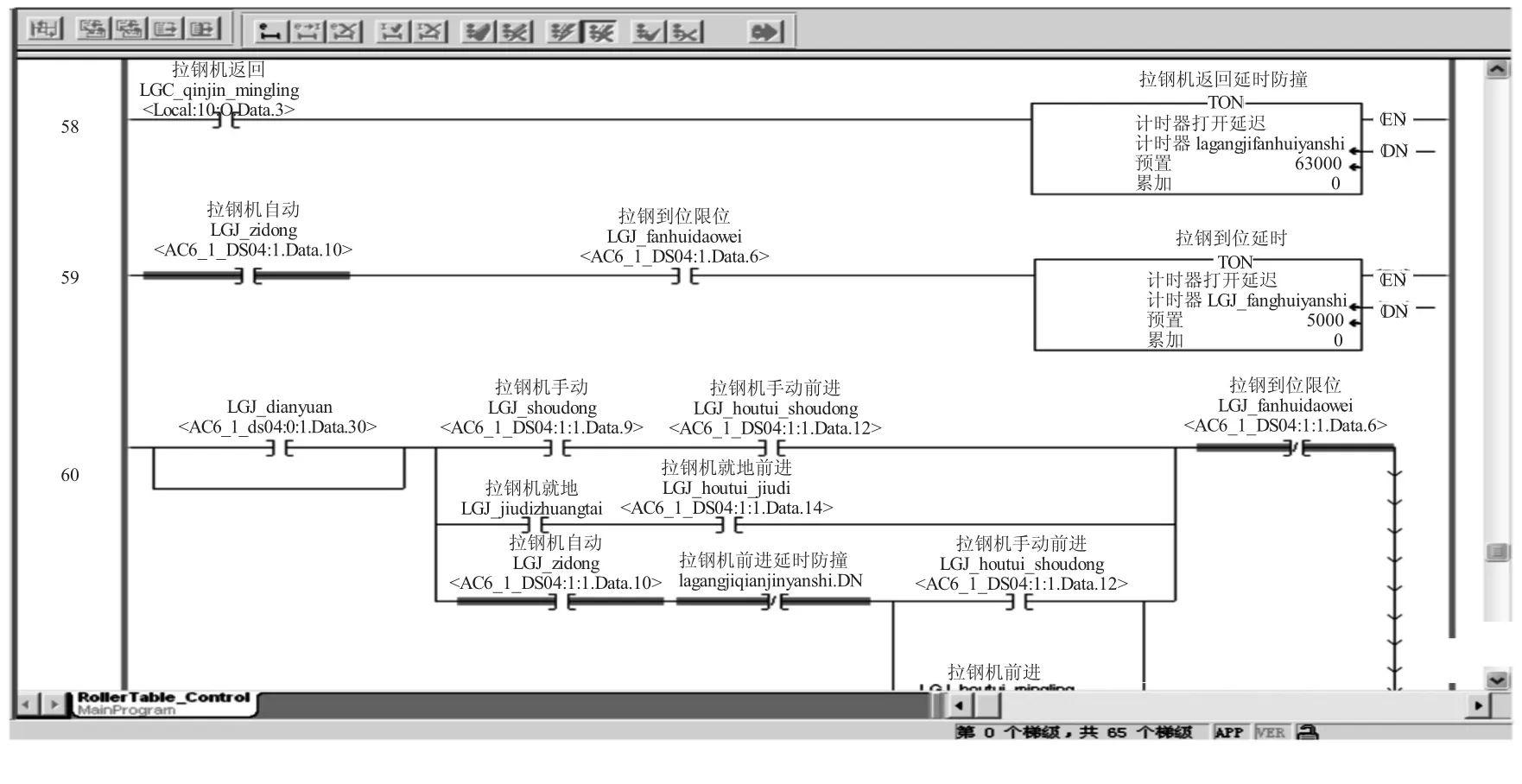

拉钢机的控制方式为变频器控制,其控制模式共分自动、手动、就地三种,分别安装了拉钢到位和返回到位两个限位对其进行自动停车的控制,同时铺设线缆将拉钢机PLC与热送辊道PLC进行通讯,将拉钢机[3]的运行信号作为热送辊道允许转动的连锁条件之一,避免一跨热送时与二跨拉钢产生冲突。拉钢机自动运行模式下拉钢机的到位与返回均为自动,即岗位操作人员观察到铸坯位置合适后按下拉钢按钮,拉钢机将铸坯拉到热送辊道位置,停留5 s时间后(为了保护电机与变频器)自动返回,返回至返回到位限位后自动停止。为了避免限位信号失效,还给拉钢机增加了延时停止的功能,经实际测试拉钢机在正转(带负载)的情况下运行时间为63 s,反转(空载)的情况下运行时间为61 s,相应的设定了不同的延时时间,避免限位故障或者线路故障导致设备损坏的情况。图1为拉钢机运行模式程序段。

图1 拉钢机运行模式程序

图1为拉钢机部分程序,可以看到拉钢机共分为手动、就地、自动三种运行模式,三种模式的切换通过操作台上的旋转开关确定。

2.2 二跨移钢车增加热送模式限位

二跨移钢车原设计为将7-12流铸坯移送至2号冷床,增加拉钢机后需要将3支或4支铸坯反向移送至拉钢机小冷床上。为了使移钢车恰好可以移送3支或4支铸坯,在移钢车轨道中间位置安装二个限位,分别位于9、10流之间和10、11流之间,信号进入相应PLC当中,参与到移钢车横移联锁当中。同时在移钢车[4]操作台上增加一个模式选择旋转开关,用以区分热送“6+3”模式、“8+4”模式和冷床模式,当铸坯移送冷床位置时,选择开关打至冷床模式位置,则所加限位失效。相应的在上位机操作画面上也可以对各种运行模式进行选择。各种功能均在PLC当中编制程序加以实现。

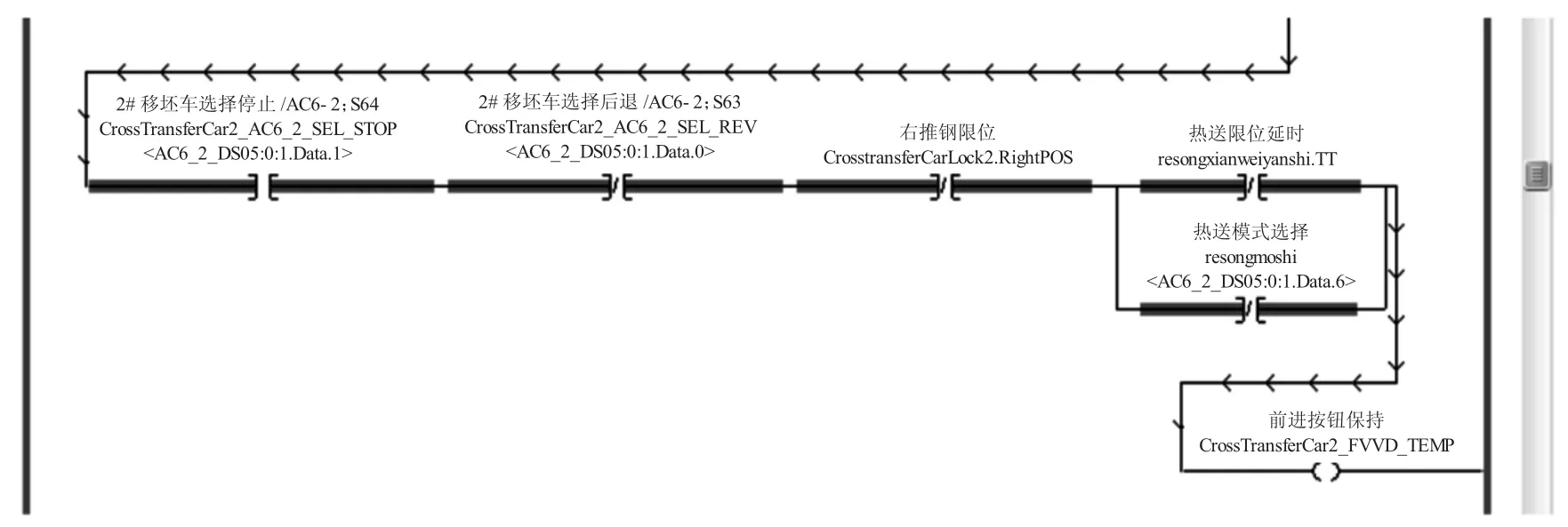

图2为移钢车各种运行模式及限位连锁的相关程序段。

图2为改造后的2号移钢车热送模式的部分程序,可以看出其热送限位在系统当中的作用,在热送模式下无论移钢车在前进方向还是返回方向均可正确停在热送限位的位置。

图2 2号移钢车热送限位程序

2.3 增加热送铸坯计数器。

由于热送辊道为全封闭系统,输送铸坯方式不同于原有物流系统输送铸坯[5],在输送铸坯支数统计方面不能采用原有的人员手工计算的方式,因此通过自动化方式实现计数功能。方式为在热送辊道炼钢段与轧钢段之间辊道两侧开孔,安装一台红外热金属检测器,两侧分别为信号发送端和接收端,当铸坯从辊道上经过时由发送端和接收端之间经过,遮挡住它们之间的红外信号,则接收端向PLC发出一个信号,在PLC当中将此信号进行累加,并将数值显示到监控画面当中,便实现了铸坯计数的功能。

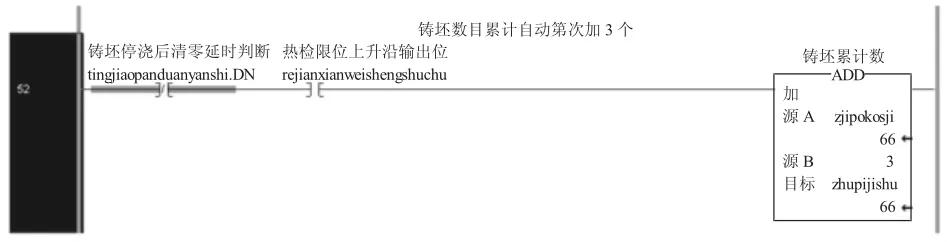

图3为铸坯计数部分程序。如图所示由于热送辊道同时输送3支铸坯,因此使用一个自动加3的加法器对铸坯数进行累计,同时将累计数值显示到岗位操作人员的监控画面上。

图3 铸坯计数部分程序

2.4 调整二跨摄像定尺系统

在热送模式下,二跨6个流当中有3个流(7~9流)的铸坯需要被热送至轧钢生产线,其他3个流(10~12流)视情况可能生产其他的规格的铸坯,这就需要将摄像定尺系统进行设置,将系统调整为不同的流可以设置为不同长度定尺。

3 结论

系统投运后生产模式由原有的单跨热送改为全热送,热送率由原来的每小时60支上升为每小时80支。且铸坯计数系统的投用大大降低了原有人工技术的繁琐与困难,为工序间的结算提供依据,保证了铸坯输送的及时性和准确性。该系统应用之后,系统热效率提升了25%,年创效180万元。