冷轧卧式活套带钢跑偏防治

秦 疆

(河钢集团邯钢公司邯宝冷轧厂,河北 邯郸 056015)

1 概述

酸轧冷轧机组采用的是卧式活套进行带钢储存,分为入口活套、1号出口活套和2号出口活套,三层活套分别保证焊机正常焊接、带钢酸洗、圆盘剪切边的连续稳定运行。但受活套内辊子磨损、设备精度丧失等综合因素影响,存在带钢活套跑偏问题,严重制约着活套冲套量,影响整条产线的稳定运行。2号出口活套跑偏严重时,生产1800 mm以上的带钢,活套套量限制35%,带钢边部几乎脱离活套转向辊,轧机基本无法提速。稍有不慎,带钢就会脱离辊面,与钢结构剐蹭,造成边裂、毛边等质量缺陷。正常情况下,生产1700 mm以上的带钢平均需要4~6min。但由于活套跑偏限制套量,导致生产一卷的时间延长至14~16 min,严重制约着酸轧宽幅产品的产量和质量[1]。

2 活套跑偏原因分析及改进措施[2]

2.1 活套门辊倾角调整

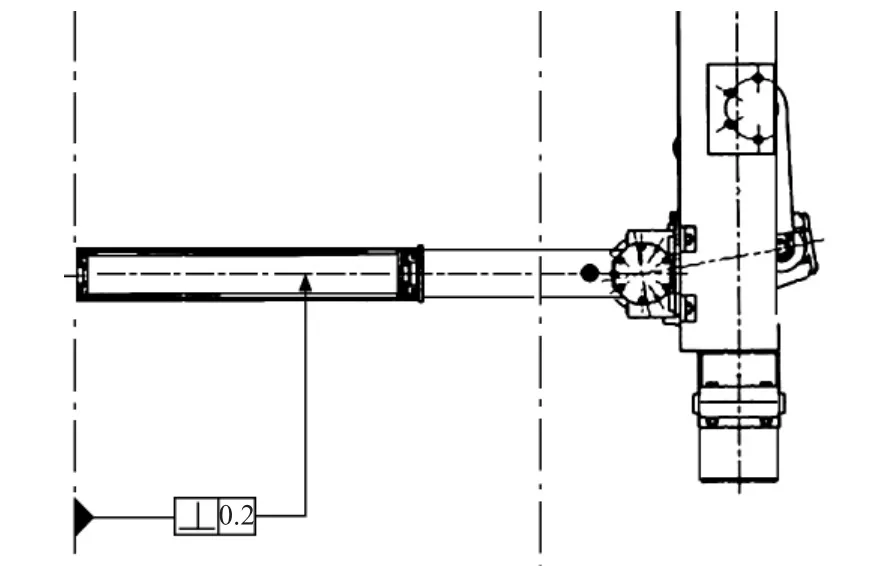

活套门辊规格Φ150 mm×1200 mm胶辊,在活套内起支撑带钢作用。如果同层两根门辊的水平度不一样,板带就会向低的门辊侧滑动,造成跑偏。由于辊子在使用过程中会出现不同程度的磨损,因此无法避免造成高低偏差而引起的跑偏。但通过调整辊子的倾角可以缓解此问题,具体方案如图1所示。

图1 活套门辊倾角调整(mm)

2.2 两侧活套门水平度和与中心线垂直度的调整

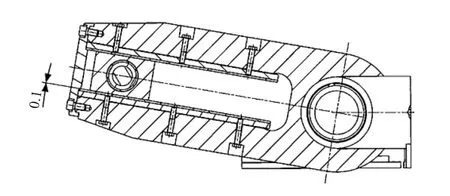

在生产运行时发现,活套门摆动较为严重,目测最大摆动达到3 cm,导致活套门垂直度以及辊子倾角调整都失去作用。这种现象是由于滑块与铜滑板间隙过大引起的。针对以上现象,逐步对每对活套门滑块间隙进行测量调整,使间隙量小于0.1 mm,此时门的带动量不超过1 mm,如图2和图3所示。活套门水平进行测量,并根据测量值进行相应调整。活套门关闭时与带钢中心线垂直度偏差0.2 mm/m。

图2 活套门水平度调整(mm)

图3 活套门关闭时与带钢中心线垂直度调整(mm)

2.3 活套轨道与带钢中心线平行度的测量调整

如果轨道偏斜,活套车在轨道上运行也会发生偏斜,从而引起带钢跑偏。利用检修时间对2号出口活套轨道直线度进行了测量调整,发现轨道与中心线偏差最大值超过6 mm,超出图纸要求。调整后,保证轨道与带钢中心线偏差在1/1000内。

2.4 活套车转向辊支座调整

带钢跑偏发生时通过调整转向辊可以解决跑偏问题。给北侧转向辊的驱动侧轴承座增加垫片后虽然跑偏有所改善,但生产宽1.8 m及以上的板带时板带还是跑偏严重,而且活套冲套量从30%提到48%。之后,利用检修对转向辊进行测量,南辊水平度驱动侧为69.2 mm,操作侧69.6 mm,驱动侧高0.4 mm;北辊水平度驱动侧为63.7 mm,操作侧为64.0 mm,驱动侧高0.3 mm。南辊与北辊间距,驱动侧为137.14 mm,操作侧为150.89 mm,驱动侧窄13.75 mm。根据以上数据分析,两个辊在水平度上并没有太大差异,影响不大。由于北辊驱动侧轴承座增加了10 mm的垫片,两个辊的两端间距已经有了13.75 mm的差距,所以不能再增加垫片,否则对轴承有严重损害。数据分析表明,调整活套车转向辊与带钢中心偏角,可以有效调整活套跑偏;通过增加轴承座垫片也可以调整。

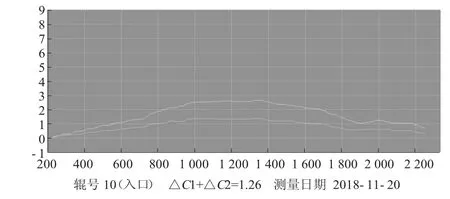

2.5 活套转向辊凸度测量工具应用

活套内影响带钢跑偏的最大因素就是活套转向辊,辊子的磨损情况以及辊面鼓性的保证是防止跑偏的主要手段。因此,判断辊子辊面是否出现严重磨损,需要一个准确的监测手段,胶辊辊面测量仪器的设计,能够解决此问题。南、北侧活套车转向辊辊面测量图见图4和图5。

图4 南侧活套转向辊辊面测量图

图5 北侧活套车转向辊辊面测量图

从图4和图5可以看出,南侧活套车转向辊辊面鼓性保持良好,磨损不大;但北侧胶辊磨损严重,辊子磨损已经成锥形,造成带钢在2.3层跑偏。

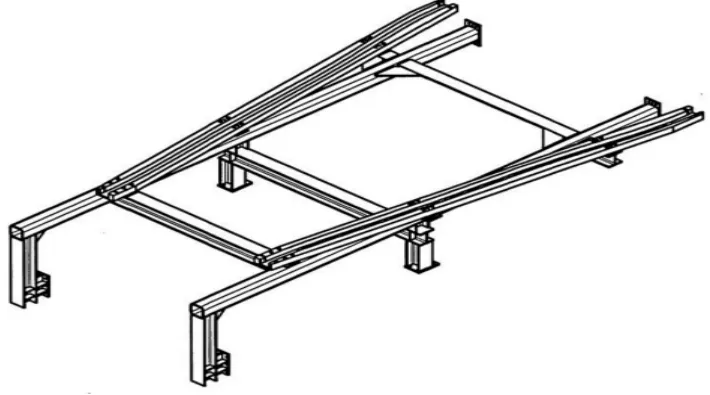

2.6 活套车支架改进

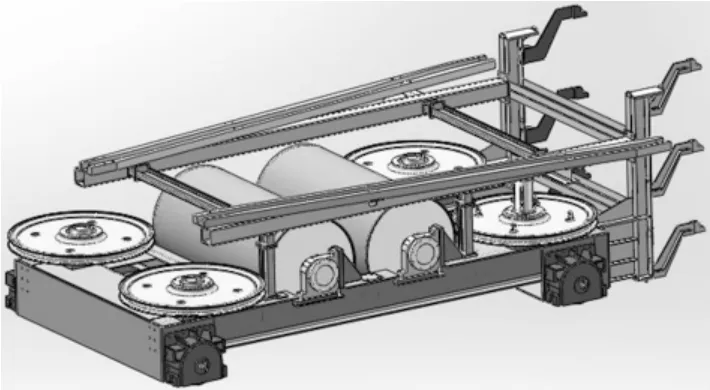

活套车支架改进,便于转向辊和纠偏辊快速更换,节省检修时间。设计改进活套车导槽支架。原设计中活套车导槽支架是矩形管以及槽钢焊接制作的整体(见图6),将活套车两个转辊罩住,在更换活套车转辊以及活套车绳轮时十分困难。尤其是2号出口活套,转向辊只能从操作侧倒出,辊子从侧面倒出的空间十分狭小,需要设置多个吊点共同作用才能吊出。一般更换活套转向辊需要8人,用时24 h,平时检修时间无法满足,只能在大修时进行更换。所以设计了改进活套车支架,节省更换时间,在常规检修时间内就能更换完毕。总体思路是将整体式支架改成分体式,去除后面支腿,改到中间位置腾出空间,便于辊子吊装,如图7所示。

图6 原设计支架

图7 设计更改后

3 结语

以上措施执行后,生产宽度超过1800 mm带钢,完成了设定目标。生产带钢宽度与活套套量统计见图2所示。

由图8可知,入口活套套量能达到70%,1号出口活套套量85%,2号出口活套套量达到60%。

图8 生产带钢宽度与活套套量