密炼机齿轮箱上水平基准块实际意义的分析

张晓超,夏志民

(南京宁嘉机电有限公司,江苏 南京 211153)

1 背景概述

密炼机配套齿轮箱是橡胶密炼设备中的一个重要设备,用于连接密炼机主机和驱动电机,在传递动力的同时,起到减速增扭的作用。该设备的安装状态,对整套设备的工作状况有很大的影响。但是在密炼机配套齿轮箱的实际安装中,很多厂家对齿轮箱的安装水平度要求过于苛刻,并且曲解了其中的意思,导致了齿轮箱很难安装到要求的水平状态。并且由于安装过程中为了保证水平度,安装人员通过不断调整齿轮箱底部垫板和地脚紧固螺栓的方法进行调整,导致最终安装完成后,齿轮箱反而处于不健康的工作状态。

针对此情况,本文对齿轮箱安装时的水平度调整情况进行了分析,并给出更为合理的调整方法。

2 水平度的定义及测量

齿轮箱水平基准块一般位于齿轮箱下箱体上方分型面上,由于齿轮箱的中分面平面度限制,齿轮箱水平基准块的调整精度也会有限制。以规格为400 L的密炼机齿轮箱为例,其箱体总长约为3.5 m,箱体中分面的平面度取6级精度(GB/T 1184),此时的平面度值为0.06 mm。因此,当箱体加工完全合格,同时齿轮箱不出现任何变形的情况下,水平度也有可能仅为0.06 mm/m。考虑到箱体安装受力等其他因素,此齿轮箱的许用水平度偏差应当高于0.06 mm/m。

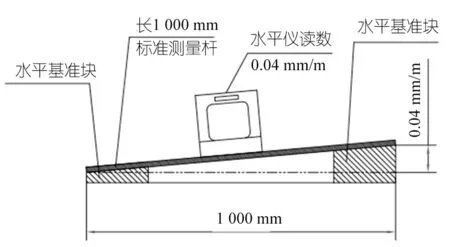

齿轮箱在客户现场安装时,普遍存在一个误区,即框式水平仪的读数方法。以一个长度为200 mm,精度为0.02 mm/m的框式水平仪为例,大部分的厂家会这样认为:将校准好的框式水平仪安放在水平基准块上后,反复调换水平仪方向,最终读取框式水平仪读数为0.04 mm/m,则认为该水平基准块的水平度为0.04 mm/m。其实则不然,如图1所示。

图1 水平仪放在水平基准块上的读数示例

这种测量方法所得到的数值,是将200 mm的水平度偏差放大到1 m之后的结果,实际该水平块的水平度偏差应当为:

因此,在此种情况下,当水平度要求为0.06 mm/m时,允许的框式水平仪的最大读数应当是:

而什么时候从框式水平仪测量读出的数值就是真实的数值呢?这就需要有一个标准的完全平直的长度为1 m的测量杆,将测量杆的两端分别放在齿轮箱的两个水平基准块上,然后将框式水平仪直接放在测量杆上测量,此时水平仪的读数才是实际的水平度,如图2所示。

图2 水平仪放在标准测量杆上的读数示例

3 密炼机主机和主电机对齿轮箱水平度的要求

目前有很多客户会通过校正齿轮箱的水平度,然后校正齿轮箱和主机之间的同轴度,最终保证密炼机主机的水平度。这种方案是不合适的,其原因在于:密炼机主机和齿轮箱之间的同轴度要求,换算到水平度的要求上,会宽松很多,因此该同轴度要求只适合于调整联轴器的工作状态,而对于密炼机主机的水平度,应当通过校正密炼机本身的水平度来保证。

同样以规格为400L的密炼机齿轮箱为例:齿轮箱输出轴同密炼机主机轴之间的同轴度会影响到水平度的部分为在垂直于水平面并穿过轴线的方向上的角度偏差,如图3所示。

图3 齿轮箱输出轴同主机轴轴线偏移后情况分析

我们以在此方向上半径为200 mm处的跳动值为衡量标准,该值即使我们取较为苛刻的0.08 mm,此时轴线偏移角度为β,按图示将其对应到水平方向上,并放大到1m的距离,跳动值就已经变为了:

这相对于齿轮箱水平度0.06 mm/m的要求已经偏差太多,因此,用齿轮箱的水平度来校正密炼机主机的水平度是不合适的。

基于以上相同的原因,用齿轮箱的水平度来校正主电机的水平度同样是不合适的。

4 齿轮箱本身对水平度的要求

对于齿轮箱本身,对于水平度的要求是很低的,主要原因在于齿轮箱本身并没有对重力很敏感的零部件,其次,些许的水平度偏差造成的齿轮箱零部件重力方向的变化量,相对于零部件本身的重量是很小的,相对于齿轮箱在负载工作时所传递的力来说更是微乎其微。所以齿轮箱本身对于水平度的要求是可以忽略的。以400L密炼机齿轮箱输入轴为例,如图4所示。

图4 400 L密炼机齿轮箱输入轴轴线偏移后受力分析

其轴系质量m大约为420 kg,重力N为:

式中g为重力加速度,取g=9.8 N/kg

当其轴线与水平面倾斜角度α=1°(1°的水平度偏差已经很大了,相当于水平度为1 000×tan1°=17.455 mm/m)时,力的分布如图四所示,可见其产生的沿轴线方向的倾斜力:

而此输入齿轮轴工作时所承受的力F,可通过如下方式计算:

已知400L密炼机电机转速为n=1000 r/min,功率为P=2 500 kW,齿轮位置分度圆直径约为D=295,则可知其所传递的扭矩T为:

同时,该扭矩还可换算为该轴系承受的切向力F与齿轮分度圆直径D之间的关系:

由上式可得出该轴系承受的切向力:

由此可见,输入齿轮轴倾斜1°所产生的沿轴线方向的倾斜力Fa,相对于该轴系工作时承受的切向力F来说是很小的,可以忽略不计。因此,齿轮箱本身对于水平度的要求是很低的。

另外,有很多实例可以证明这一论断,比如多复合的单螺杆挤出机齿轮箱,其中有的便是在倾斜大约30°的位置上工作;还有密炼机下方的挤出机齿轮箱,也有很多是在倾斜15°的状态下工作。

5 强行调整齿轮箱水平度对齿轮箱的影响

由第一条可以看出,目前现场所常用的齿轮箱水平度检测方法及安装水平度要求是基本不可能达到的,因此安装人员会通过不断调整齿轮箱底部垫板和地脚紧固螺栓的方法进行调整,这种调整方法是通过扭曲齿轮箱的箱体,来达到齿轮箱安装水平度的要求,这将导致最终安装完成后,齿轮箱处于不健康的工作状态。这种状态可以通过齿轮箱内部齿轮的啮合面积很直观的反映出来,我们曾跟踪了一台齿轮箱,齿轮箱在我公司装配完成后,其中两级齿轮副的齿面啮合情况如图5所示。

图5 装配后的齿面啮合情况

随后该齿轮箱发往客户现场进行整机组装,并且现场的安装人员为达到第1条所提到的水平度,对齿轮箱底部垫板和地脚紧固螺栓进行调整,最后勉强达到了0.06mm/m(其实此时真正反映的是测量点的水平度为0.015 mm/200 mm,并且箱体已经出现了很大的形变,该水平度已经失去了实际意义)。

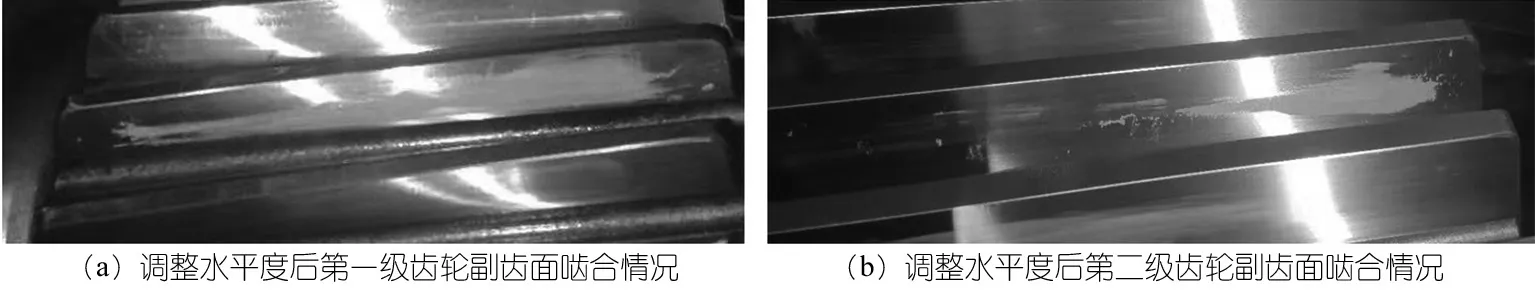

调整完成后,我们对内部齿轮的啮合情况进行了再次检测,最终检测结果如图6所示。

图6 调整水平度后的齿面啮合情况

由图6可以看出,强行调整水平度,对齿轮箱内部齿轮啮合面积的影响是很大的,尤其是第二级齿轮副的啮合面积已经只剩下齿轮一侧的一部分,这说明箱体的轴线已经产生了很大的变形,该齿轮箱已经被调整到了一个非常不健康的状态。

鉴于此种状态,我们要求将齿轮箱的地脚螺栓全部释放开,使齿轮箱处于自由状态,并放置一天后,再次进行内部齿轮的啮合情况检查,自由状态下的齿轮箱啮合面积检查结果如图7所示。

图7 释放地脚螺栓后齿面啮合情况

可见,完全释放地脚螺栓并放置一段时间后,齿轮箱内部齿轮的啮合面积又重新回到了初始装配完成后的情况。

6 结语

根据理论分析和现场实际检测,均说明在安装时对齿轮箱强行调整水平度是没有必要,甚至是需要严格禁止的。齿轮箱安装水平度的调整,应当在尽可能不改变齿轮箱本身自由状态前提下,兼顾满足减速机输入轴同驱动电机之间联轴器和输出轴同密炼机主机之间联轴器的同轴度要求,使齿轮箱位于基本水平的状态。所谓的基本水平状态,即是通过对齿轮箱各水平基准块和输入、输出轴水平度的检测,齿轮箱不会出现明显的一端高,另一端低的情况,而是应该呈现为中间高两端低,或者中间低、两端高的情况。此时的水平度情况,才是齿轮箱的最佳工作状态。