湍流器结构对感应加热中包流动影响数值模拟

熊巧铃,艾新港,王 琼,杜 冰,刘海啸,宁 哲

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.鞍山市和丰耐火材料有限公司 技术质量部,辽宁 鞍山 114225)

通道式感应加热中间包相比于传统的中间包存在一定的优势[1-2]。在实际生产中,钢液在连铸过程中向环境散热[3-5],热量损失不可避免。通道式感应加热中间包可以在通道处安装电磁感应加热装置,钢液流经感应加热通道时能够得到热补偿,有效提高各流温度的一致性。加热后的钢液在中间包内的流速加快,流动路径增加,可以达到去除夹杂的目的[6-9]。

对通道式感应加热中间包的研究最早源于1984年Tsunehiro等的专利[10]。近年来,邢飞等[11]建立单流双通道感应加热中间包三维非稳态数学模型,研究通道倾斜角度变化对其内部流场、温度场及湍动能的影响,结果表明,当通道倾角为8°时,浇铸区的湍流强度较小,且钢液的分布较为均匀,基本避免卷渣及钢液对耐火材料的冲刷侵蚀。唐海燕等[12]建立六流H型通道感应加热中间包电磁-热-流动耦合数学模型,研究电磁力的作用特点、钢水的流动及传热规律。中间包结构优化后,距离通道较近的水口短路流消失,各流温差明显缩小,一致性得到改善,升温速率加快。陈希青等[13]利用流动-传热耦合模型研究内部控流装置对通道式感应加热中间包的影响,结果表明,中间包在加热状态时,能够对钢液进行有效的热补偿,实现低过热恒温浇铸,流体的短路状况及各流一致性得到改善。刘西峰等[14]采用Fluent软件研究30 t单流中间包三种不同湍流器尺寸对流场和温度场影响的数学模拟,湍流器尺寸较大的方案流场温度场分布最佳,且对夹杂物的控制也产生有利影响。

安装湍流控制装置可以防止浇注期间的钢液飞溅及钢水与空气接触,避免钢液注入速度过快对已经存在于中间包内的钢液流动造成干扰,避免高流速钢液对中间包内部耐火材料的过度冲刷,延长中间包使用寿命,减少中间包流动的湍流强度,并使液面流动更加平稳,避免卷渣现象的发生,同时降低底面钢液流速使短路流得到改善。选择最佳的湍流控制器结构,可以使中间包流场更加合理,增加钢液的平均停留时间,达到有效去除夹杂的目的。

本文以五流四通道感应加热中间包为例,研发新型结构湍流器,采用数值模拟计算方法对比五种结构湍流器对钢液流场及湍流强度的影响,使中间包内部钢液流场分布更合理,为现场生产提供参考。

1 中间包及湍流器几何模型

五流四通道感应加热中间包结构如图1所示。中间包由注入室、通道、分配室三部分组成。入水口直径为80 mm,出口直径为40 mm,入口速度为1.35 m/s。

图1 中间包结构图,mmFig.1 Structure diagram of tundish,mm

本文设计五种形状湍流控制器,如图2所示。图2a为方形湍流器,出口比底部略小且内缩;图2b为六边形湍流器;图2c为圆形湍流器;图2d为圆台形湍流器,其上半部分与下半部分均逐渐内收;图2e为坛型湍流器,其内部有竖形的波浪结构。

图2 五种湍流器结构示意Fig.2 Schematic diagrams of five turbulators

2 数学模型

2.1 控制方程

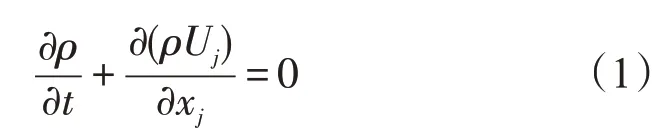

连续方程

式中:ρ为钢液密度,kg/m3;t为时间,s;Uj表示湍流流动的平均速度,m/s;xj为j方向的坐标值,m。

k-ε模型的基本方程

式中:ua为a方向的速度,m/s;μeff为有效黏度系数,Pa·s;kin为湍流动能[14],m2/s2;σk=1.3为经验常数;Gs为湍动能源项;εin为湍流动能耗散率,m2/s3。

中间包壁面模型的湍动能kin与耗散率εin计算式

式中:Uin为钢液入口的平均速度;i为钢液湍流动能强度,取i=0.037;D为上水口直径,为80 mm。

2.2 边界条件

结合实际流动情况,确定中间包数学模型的边界条件。

(1)入口边界条件:中间包入口边界上给出液相法向速度的大小,且在入口截面上速度分布均匀。

(2)上表面边界条件:忽略渣层对流动的影响,钢液面视为剪切力为零的自由滑移边界。

(3)出口边界条件:出口类型设为压力出口,各出口的体积流量均为0.4 m3/s。

2.3 假 设

数学模型的建立假设:

(1)中间包钢液的流动状态是稳定流;

(2)忽略温度对钢液密度的影响,钢液密度为7 026.9 kg/m³;

(3)不考虑钢液表面渣层的影响;

(4)中间包内钢液为单相湍流流动。

3 湍流控制器结构优化模拟分析

本文运用fluent数值模拟软件,对感应加热中间包内的湍流器结构进行优化,分析不同结构湍流器对包内钢液流场和湍动能的影响,得出最佳设计方案。

无湍流控制器时,中间包注入室在水口对称面上矢量分布与湍动能分布如图3所示。钢液进入注入室后,以较快的速度直接冲击中间包底部,冲刷耐火材料层,缩短中间包的使用寿命。部分钢液沿着中间包底部铺展,直接从通道流入分配室,形成短路流。这些钢液在中间包内的停留时间很短,来不及去除钢液内的夹杂物。还有一部分钢液沿着注入室的前后包壁向上流动,上升到液面后沿着液面铺展。这些钢液将会导致液面翻涌卷渣,并卷吸空气,造成二次氧化。

图3 无湍流控制器中间包冲击区域流场Fig.3 Flow field in impact region of tundish without turbulator

采用五种湍流控制器,中间包水口对称面上矢量分布与湍动能分布如图4所示。采用方形湍流器时,钢液以较快的速度冲击到湍流器底部后向上卷动,湍流器对向上翻涌的钢液起到阻碍作用,使部分钢液在湍流器中部流动,还有部分钢液沿着湍流器的出口向上流动。湍动能较大的区域分布在湍流器的上部,此区域的末端离钢液表面较近,极易造成卷渣或二次氧化,表明该湍流器并不适用于此中间包。

图4 五种湍流器冲击区域流场Fig.4 Flow fields in impact regions of five turbulators

正六边形湍流器是在方形湍流器的基础上进行的结构改进。钢液进入湍流器后,沿着湍流器入口向上翻涌逼近水口冲击区域,比方形湍流器向上翻涌的速度更大,削弱钢液向下的动能,钢液向上浮动的比例明显增大,流向包底的钢液随之减少;上浮的钢液不会在短时间内从通道流出,在一定程度上增加了钢液在中间包的停留时间,对去除夹杂物十分有利。但钢液表面卷渣现象并没有得到改善。

进一步优化湍流器的形状,采用圆柱湍流器。钢液向上翻涌的末端离钢液表面稍远,表面的钢液流速有所减小,但是卷渣问题并没有彻底解决。钢液在湍流器中的分布相对集中,湍动能耗散率也有所增加,但湍动能区域的末端仍离钢液表面过近,且此处钢液流速过快。

将圆柱型湍流器进一步改进成圆台型,出口相对平滑且内扣。钢液进入圆台湍流器后,产生的涡流速度及钢液表面的速度均明显减小,产生涡流的位置明显下移,钢液被控制在湍流器的内部,中间包底部的钢液流速也明显降低。圆台型湍流器对稳定钢水的动能十分有利。

进一步对湍流器进行改进,采用流线型的坛型湍流器。坛型湍流器开口做了收缩设计,钢液撞击到湍流器底部后沿湍流器侧壁向上流动,与从水口进入湍流器的钢水形成对流,增加了耗散能,产生的环形涡流能够很好地将钢液控制在湍流器内。钢液向上翻涌的湍动能减小,流出湍流器的钢液速度也明显降低。钢液的湍动能在湍流器内部被大量消耗,湍动能在湍流器的中上部趋于消失。这说明坛型湍流器对于解决钢液翻涌卷渣及二次氧化问题效果最佳。

钢液自由液面的流速过大会导致钢液卷渣及二次氧化;钢液在包底的流速过大则会直接导致中间包内钢水短路。采用五种湍流器的中间包自由液面及包底流速如图5所示。无湍流控制器装置中间包内钢液的液面流速为0.403 7 m/s,包底流速为0.583 2 m/s;使用方形湍流控制器钢液的液面流速为0.423 2 m/s,包底流速为0.159 8 m/s;使用六边形湍流控制器钢液的液面流速为0.392 6 m/s,包底流速为0.132 4 m/s;使用圆形湍流控制器钢液的液面流速为0.378 6 m/s,包底流速为0.100 2 m/s;使用圆台形湍流控制器钢液的液面流速为0.241 4 m/s,包底流速为0.075 2 m/s;使用坛形湍流控制器钢液的液面流速为0.032 4 m/s,包底流速为0.016 4 m/s。采用坛型湍流器时,自由液面及包底流速最低。与无湍流控制装置相比,液面流速减小92%,包底流速减小97%。这表明坛形湍流控制器中间包表面的钢液波动最小,几乎没有产生短路流。

续图4 五种湍流器冲击区域流场Fig.4 Flow fields in impact regions of five turbulators

图5 各方案中间包内液面及包底流速Fig.5 Velocities of liquid level and bottom in tundish with different tubulators

4 结论

(1)无湍流控制器时,中间包内的湍动能的耗散率较小,钢液撞击中间包底部,向上的流体导致严重的卷渣和二次氧化的情况,而向下的流体流速较快每流都存在不同程度的短路流。

(2)采用坛型湍流控制器时,自由液面的流速为0.032 4 m/s,包底流速为0.016 4 m/s。与原型中间包相比,液面流速减小92%,包底流速减小97%。钢液注入中间包撞击到湍流器后向上卷动的湍动能明显减小,在长水口下方即湍流器入口附近,湍动能几乎为0,可以避免钢液翻涌造成的卷渣与氧化。