直齿圆柱齿轮齿面接触特性分析及齿向修形研究

常州大学怀德学院 江苏靖江 214500

减 速器传动的精确性和稳定性对运输机的工作性能有很大的影响。齿轮作为减速器中重要的组成零件,合理的齿轮齿面参数对齿轮齿面接触应力、瞬时接触温度、润滑油油膜比厚和润滑油的黏度等参数的控制起着主导作用。齿面瞬时接触温度和齿面接触应力等参数对齿轮的传动性能有着重要影响,齿面接触温度较高、齿面接触应力较大易导致齿面发生胶合、塑性变形等破坏。研究表明通过对齿轮进行适当的修形可以改善齿轮的啮合状况。郁晗[1]采用赫兹接触理论分析了标准渐开线齿轮的接触应力和温度场分布;卫排锋等人[2]对某变速箱斜齿轮齿面的接触应力进行了改善研究;谢坤琪等人[3]通过 Romax 软件对某车用减速器进行齿轮修形,对齿轮的齿根应力进行了优化。笔者采用 KISSsoft 软件对某运输机减速器输出端齿轮副进行齿面修形优化,探讨了修形前后齿轮齿面的接触应力、瞬时接触温度、润滑油油膜比厚等参数的变化规律。

1 齿轮修形

工程中对齿轮进行修形,一般根据经验选取修形参数。根据经验进行修形可能需要通过多次试验才能得到较好的接触效果,此种修形不仅周期长,成本也较高,且修形时只考虑单一的优化目标,得到的修形结果不是特别理想[4-5]。借助 KISSsoft 软件进行齿轮齿向修形,以减小齿面瞬时接触温度、增加润滑油油膜比厚及优化齿面接触应力分布作为综合目标,得到最优的修形量,这种多目标综合修形具有较高的工程应用价值。

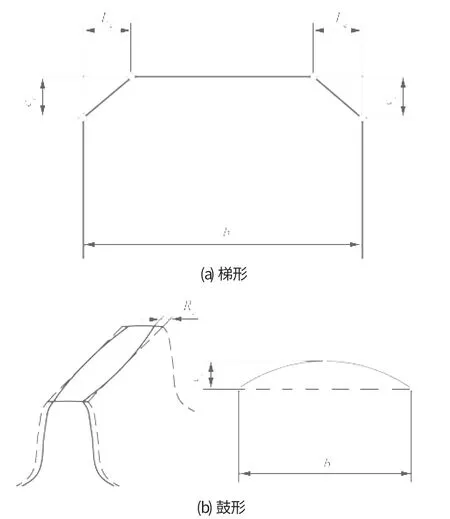

齿轮修形有齿廓修形和齿向修形 2 种方式。齿廓修形可以减少啮合冲击,减小工作振动和噪声,但要慎重选择修形量,以免重合度减小过大造成非满载情况下振动加剧。齿廓修形一般是在齿顶、齿根处进行适当修切,其基本齿形变化为直线 (折线) 式或采用圆弧、抛物线等曲线形式。齿向修形可以使齿面载荷分布更加均匀,减小受载时产生的弯曲和扭转变形,减少制造和安装时由于齿向误差造成的不良影响,提高齿面承载能力。齿向修形主要有齿端修薄、鼓形修形、齿向螺旋线修形、齿向三角形修形及齿向扭曲修形等。

2 齿轮模型及参数

减速器采用二级直齿圆柱齿轮传动,其输出端齿轮几何参数如表 1 所示,输出端齿轮轴简化及载荷如图 1 所示。输出端负载转速为 41 r/min,恒定工作负载 14 500 N·m,润滑油采用 ISO-VG220 浸油润滑,齿轮精度 6 级,齿轮材料为钢,质量等级 2 (AGMA),齿面硬度 HRC 58-64,弹性模量为 206 843 MPa,泊松比为 0.3。

表1 输出端齿轮副几何参数Tab.1 Geometric parameters of gear pair at output end

图1 输出端齿轮轴简化及载荷Fig.1 Simplif ication of gear shaft at output end its load

3 齿轮齿向修形及接触分析

3.1 修形方案及修形量的确定

减速器输出端齿轮副模型如图 2 所示。为了改善齿面接触应力,降低齿轮啮合瞬时接触温度,齿轮偏载不大时,采用齿向两端梯形修薄的修形方式,如图 3(a) 所示;当齿轮偏载较明显或负载较大时,采用鼓形修形的方式,如图 3(b) 所示。由于减速器输出端小齿轮是正变位齿轮,且大齿轮齿数相对较多,为了减少加工成本和提高效率,只对小齿轮进行修形。图3(b) 中虚线部分为修形之前的齿形结构,实线部分为修形后的鼓形齿结构。

图2 输出端齿轮副示意Fig.2 Sketch of gear pair at output end

图3 齿形结构示意Fig.3 Structural sketch of tooth prof ile

ISO 6336-1:2006 标准推荐的最大鼓形修形量

式中:fsh为啮合误差,fsh=7.863 2 μm;fma为制造装配误差,fma=8.845 9 μm。

采用 ISO 6336-1 标准中的鼓形修形量计算方法[6],鼓形修形量如表 2 所列。为了对鼓形修形和两端梯形修薄进行接触分析比较,两端梯形修薄修形的量大小与鼓形修形量Cc取相同值,鼓形半径Rc由KISSsoft 自动计算得到。

表2 修形数据Tab.2 Modif ication data

3.2 修形齿轮的性能分析

采用齿向两端梯形修薄和鼓形修形 2 种方式,依据表 2 修形量输入 KISSsoft 软件中,对减速器输出端小齿轮进行修形,经接触分析后得出齿轮修形前和修形后的性能参数。

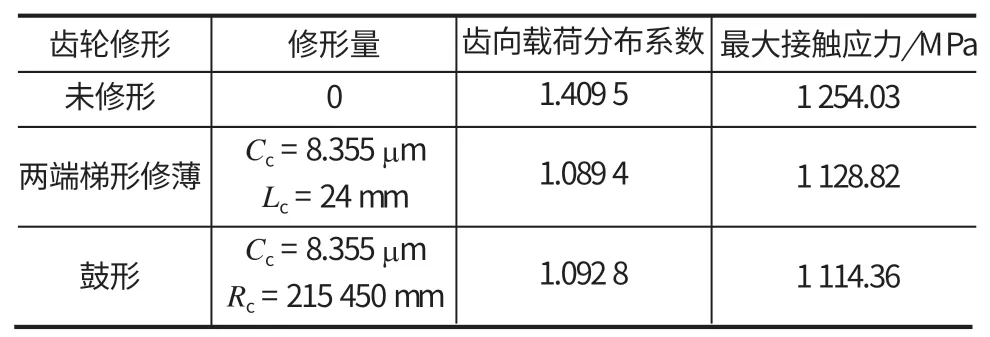

由表 2 可以看出,齿轮在没有任何修形,装配时也没有采取调整措施时,齿轮的齿向载荷分布系数为1.409 5;修形后,齿轮的齿向载荷分布系数降低至1.089 4、1.092 8,分别减少了 22.7% 和 22.5%;两端梯形修薄与鼓形修形相比较,齿向载荷分布系数减小0.003 4,最大接触应力增加 14.46 MPa。

齿面接触应力分布如图 4 所示。由图 4 可知,未修形和修形后,齿轮表面的最大接触应力值分别为1 254.03、1 128.82 和 1 114.36 MPa,修形后最大接触应力值分别减少了 125.21 MPa 和 139.67 MPa。未修形前齿面出现了较为严重的偏载现象,沿齿宽两端面齿面接触应力差达到 400 MPa 以上。严重的偏载会导致齿面局部点蚀和胶合等,从而增大齿轮表面的粗糙度,影响传动的平稳性,甚至缩短齿轮的寿命。

图4 齿面接触应力分布Fig.4 Distribution of contact stress on tooth surface

采用两端梯形修薄后齿面接触应力分布较未修形前有了较大的改善,修形后应力分布较为均匀,但应力在梯形转角处存在较大的应力集中。鼓形修形后,齿面载荷沿齿宽方向分布最均匀,其最大载荷出现在齿宽偏中部区域,且无明显应力集中,数值变化较平缓。由此可见,适当的鼓形修形可明显改善轮齿表面的接触状况,使齿轮工作更加平稳。根据结果分析,鼓形修形效果最好,可用数控磨齿机对齿轮进行自动修形。

图5 齿面瞬时接触温度分布Fig.5 Distribution of instantaneous contact temperature on tooth surface

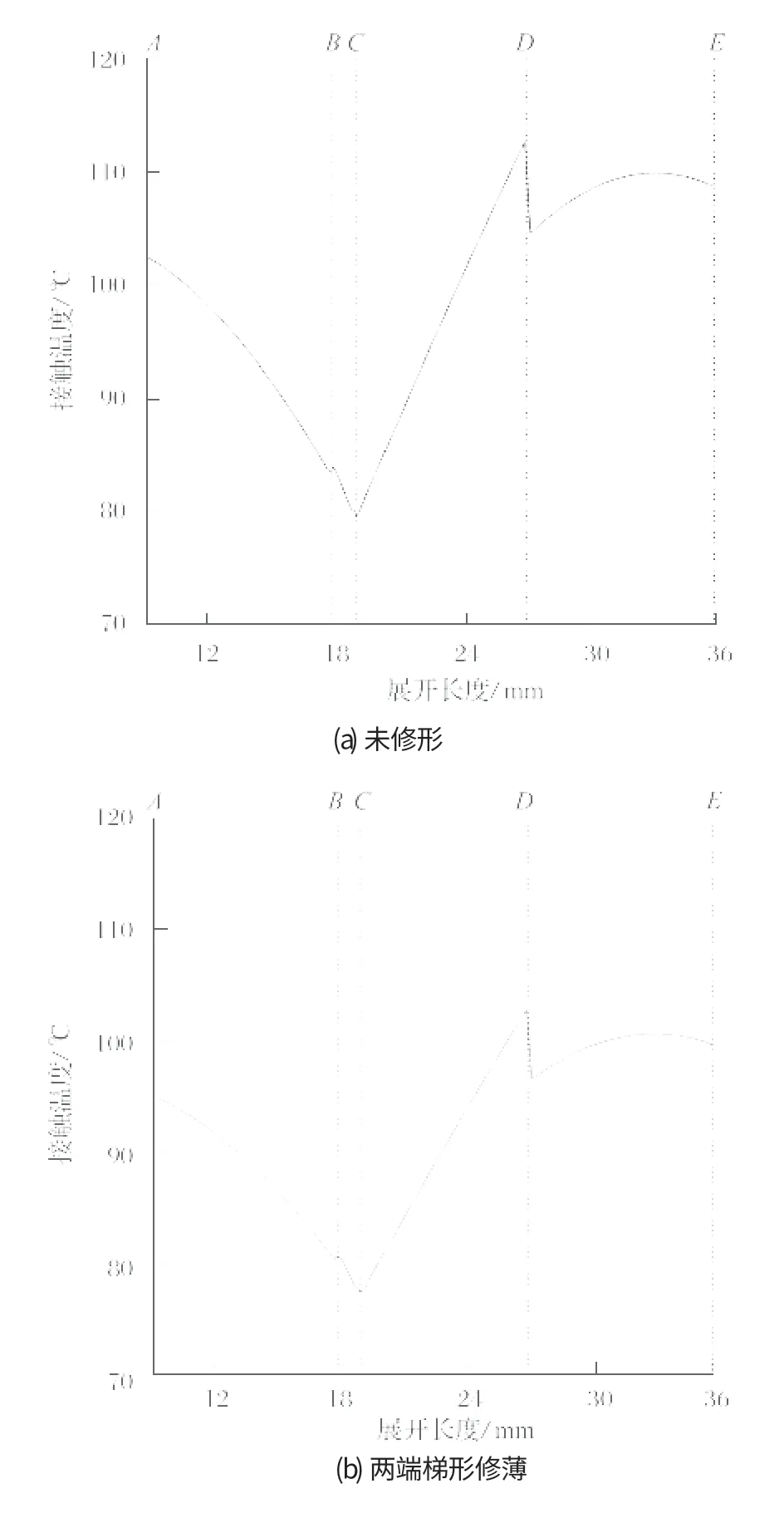

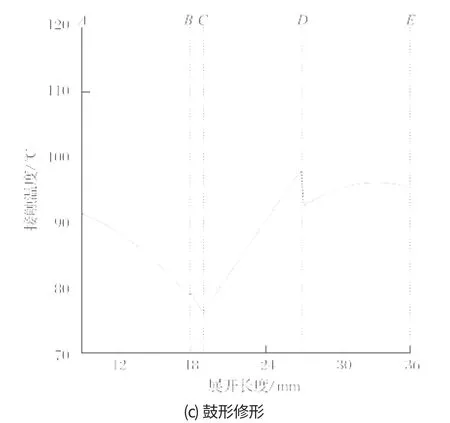

齿面瞬时接触温度如图 5 所示。瞬时接触温度是由齿轮温度和闪温叠加而成,受齿面接触应力大小及分布的影响较大。齿面接触应力值越大,应力分布越不均匀时,瞬时接触温度越高[7]。由图 5 可知,齿面最高瞬时接触温度均出现在单齿啮合区。在轮齿啮入、啮出及单、双齿交替啮合位置处均出现齿面瞬时温度的突变。未修形时,齿面瞬时接触温度最高达到113 ℃、最低为 80 ℃。梯形和鼓形修形后齿面最高瞬时接触温度分别降低到 102.5 ℃、97.5 ℃,最低温度分别降低到 77.5 ℃、77.0 ℃。修形后齿面瞬时接触温度明显降低,特别是鼓形修形后齿面最高瞬时接触温度降低了 15.5 ℃,改善了齿面啮合状况。

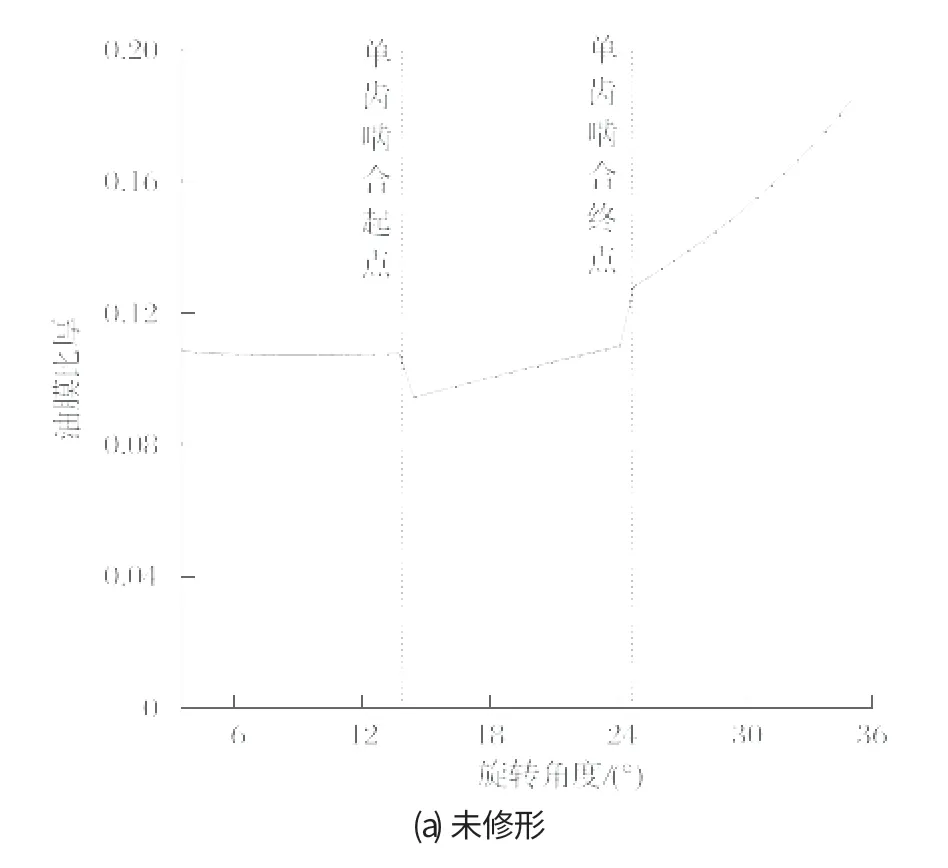

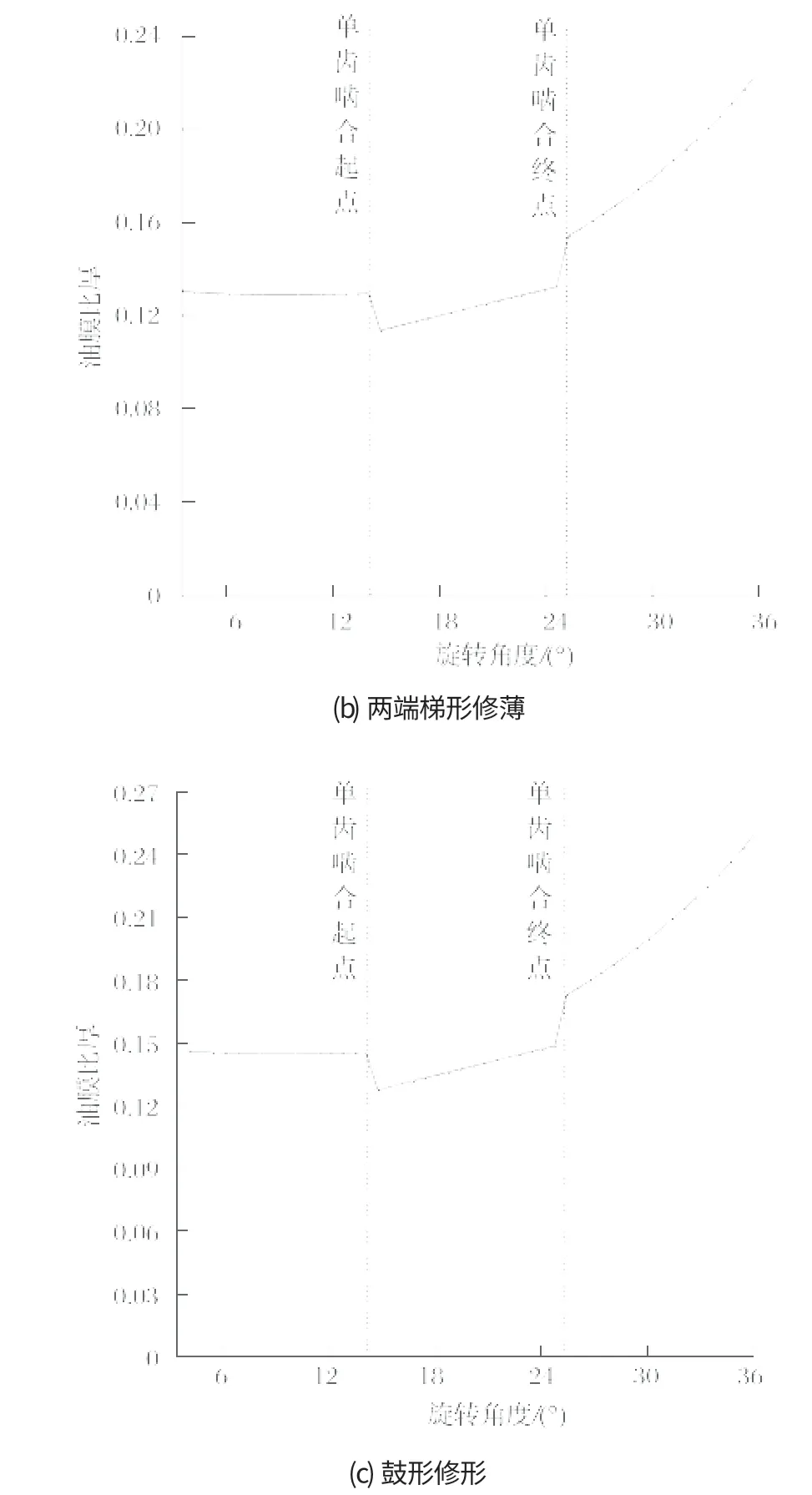

齿面润滑油油膜比厚曲线如图 6 所示。油膜比厚是齿面最小油膜厚度与齿面粗糙度的比值。油膜比厚越大,油膜承载能力越高,齿面润滑效果越好。由图 6 可知,啮入区域油膜比厚最小,油膜较薄,油膜承载能力较低;随着啮合的深入,油膜比厚增大,油膜承载能力也增大。由于齿轮单齿啮合区齿面承受载荷较大,所以单齿啮合区比双齿啮合区油膜比厚值小,油膜厚度也较之更薄。修形前进入啮合处油膜比厚为 0.109,经过梯形和鼓形修形后油膜比厚分别为0.131、0.148,分别增加了 20.2%、35.8%,油膜比厚越大,传动损耗越小。

图6 齿面润滑油油膜比厚曲线Fig.6 Curve of specif ic oil f ilm thickness on tooth surface

4 结论

通过 KISSsoft 软件建立减速器输出端齿轮副模型,依据 ISO 6336-1:2006 标准计算得出修形量,采用梯形和鼓形修形的方式对齿轮进行齿向修形。比较分析了修形前后齿面接触应力、齿面瞬时接触温度及润滑油油膜比厚。修形量选取适当时,鼓形修形有利于减小齿向偏载对齿轮传动的影响,使齿面的接触应力分布趋于均匀和合理,并能获得较低的齿面瞬时接触温度和较大的油膜比厚,改善齿轮的啮合性能,提高齿轮的工作寿命。适当的鼓形修形可以减小齿轮的齿向载荷分布系数,从而减小制造装配误差造成的齿轮啮合误差,有效减少需跑合而达到合格啮合效果的时间,提高了效率,有较大的实际应用价值。